作者简介:闻德生(1954-),男,教授,博士生导师.研究方向:新型液压元件及新型液压传动.E-mail:wendesheng@ysu.edu.cn

双定子单作用液压马达有内外马达分别单独工作、内外马达联合工作、内外马达差动工作4种工况,分析了不同工况下转子的受力状况及奇、偶叶片数对转子受力的影响,推导出了各工况下转子受力的表达式,同时根据液压马达样机参数采用MATLAB对转子受力情况进行了仿真。结果表明:转子在4种不同受力状态下所受径向力都在一定范围内做周期性的变化,与传统叶片马达相比,双定子马达转子径向受力较好,且奇数叶片时的转子受力状态更好,为双定子单作用液压马达变量机构的设计奠定了理论基础。

Single-acting double-stator motor has four operating states, including inner or outer motor working alone, inner and outer motor united working and differential operating states. Through the calculation of the hydraulic force acting on the rotor in different operating states, the formula of acting force is acquired, the effect of the vane number, which is odd or even, on the acting force is considered. The simulation according to the prototype was carried out using MATLAB. The results show that the rotor radial force varies periodically within a certain range under four strained conditions. Compared with that of the classical vane pumps, the strained conditions of the rotor of single-acting double-stator are better. This study may provide reference for the design of the variable displacement mechanism for single-acting double-stator hydraulic motors.

液压传动所具有的独特优越性, 使它的应用非常广泛[1]。液压泵和液压马达的性能和寿命在很大程度上决定着整个液压系统的工作能力[2]。当前, 国内外研究人员大多是在现有液压泵或马达原理的基础上, 致力于提高元件性能, 改善各部件的材料、润滑条件, 提高元件寿命[3, 4, 5, 6]。对泵和马达的工作原理进行深入研究的人员却很少。

双定子单作用液压马达由一个转子对应两个定子, 且有等宽的内外定子曲线, 故其有无需回程装置、叶片不脱空、比功率大、能差动工作等优点[7, 8, 9, 10, 11, 12, 13, 14]。目前已获国家发明专利[15], 属原创技术, 是在原理和结构上的突破, 该双定子马达完成后可取代一系列中低压马达, 广泛应用于汽车、船舶等领域。

转子受到的径向力不平衡使得单作用液压马达的工作压力和使用寿命受到限制。因此, 对双定子液压马达的转子进行径向受力分析在理论和工程上都具有重要的意义。本文采用理论分析与仿真相结合的方法, 对双定子液压马达在4种工况下转子的径向受力规律进行了研究, 为今后的研究工作奠定了理论基础。

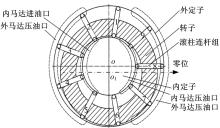

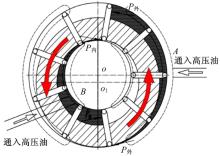

双定子单作用连杆滚柱式液压马达是双定子单作用液压马达中的一种, 图1为该马达的工作原理图, 马达结构如图2所示。其中, 由外定子、转子、滚柱连杆组和两边侧板形成外马达的变化容腔; 同理, 由内定子、转子、滚柱连杆组和两边侧板形成内马达的变化容腔。

连杆滚柱型双定子马达的主要结构特点为:

(1)滚柱与外定子的内表面和内定子的外表面为滚动摩擦, 液压马达的摩擦副之间均有润滑, 提高了马达的机械效率, 延长了其使用寿命。

(2)马达的外定子环的内表面和内定子环的外表面为相似的等距曲面, 叶片为连杆滚柱结构, 因此不需要压紧机构或回程弹簧。

(3)连杆的半圆槽半径略大于滚柱的半径, 可使得滚柱磨损后能够自动补偿, 从而减小液压马达的径向泄漏。

单作用双定子马达转子受到的径向力是由直接作用在转子圆周上的液压力和作用在封油区滚柱连杆组上的液压力组成。分析可知双定子单作用连杆滚柱马达的外马达单独工作时转子的径向力F外为:

方向为:α 外=arctan

式中:Fx外、Fy外分别为转子在x、y方向上的液压合力:

φ 为滚柱连杆组随转子转过的角度; Px外、Py外分别为封油区滚柱连杆受的液压力在x、y方向上的合力:

N为以滚柱连杆1为起点(如图1所示)将转子外圆周等分的压力分布区个数; n为按逆时针方向依次规定的第1, 第2, …, 第n个压力分布区序号; P1、P2分别为处于封油区的滚柱连杆所受的液压力; z为滚柱连杆数; R为转子外径; φ 0=2π /N。

同理, 内马达单独工作时转子的径向力F内以及方向α 内也可得出, 只需将转子外径R替换为转子内径r即可, 不再赘述。

双定子单作用液压马达能实现内外马达联合工作以及差动工作, 即可进行4种定转速和定转矩的切换。因此, 对内外马达联合工作以及差动连接下转子的径向力分析尤为重要。

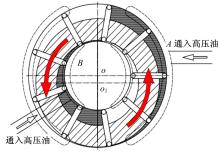

以滚柱连杆1为起点将转子圆周等分为N个压力分布区, 按逆时针方向依次规定为第1, 第2, …, 第n个压力分布区。图3为内外马达联合工作时的通油方式, 即向进油口A、B同时通油, 当外马达的压力分布区处于高压油作用时, 内马达的压力分布区位于低压油作用, 从而使转子受到外马达指向圆心的径向液压力和内马达背离圆心的径向液压力。因此, 可得出内外马达联合工作时转子圆周上第n压力分布区的总径向液压力为:

则可得转子在x、y方向上的液压合力为:

内外马达联合工作时处于封油区的连杆受力简图如图4所示, 作用在滚柱连杆向外马达处悬伸部分的液压力方向与作用在向内马达处悬伸部分的液压力方向相反。因此, 内外马达联合工作时作用于封油区滚柱连杆上总的液压力为:

| 图4 内外马达联合工作时封油区连杆受力简图Fig.4 Rod’ s force diagram in seal oil region when inner and outer motor unite working |

式中:l1、l2分别为滚柱连杆在外马达中悬伸的长度和在内马达中悬伸的长度, 表达式为:

式中:R1为外定子半径, mm; R2为内定子半径, mm; e为偏心距, mm。

则在封油区的两个滚柱连杆在x、y方向上的分力为:

在x、y方向上的合力为:

由以上分析可得出转子所受径向合力为:

其方向为α 1=arctan

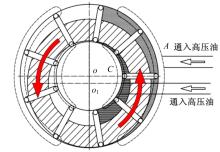

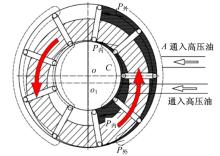

内外马达差动连接时的通油方式如图5所示, 当内外马达差动连接时, 外马达和内马达的压力分布区同时受到高压油的作用力或同时受到低压油的作用力。这样使得转子也同时受到外马达指向圆心的径向液压力和内马达背离圆心的液压力。因此, 可得出内外马达差动连接时转子圆周上第n个压力分布区的总径向液压力为:

则可得转子在x、y方向上的液压合力为:

内外马达差动连接时处于封油区的连杆受力简图如图6所示。当内外马达差动连接时作用在滚柱连杆向外马达处悬伸部分的液压力方向与作用在向内马达处悬伸部分的液压力方向一致。因此, 内外马达差动连接时作用于封油区滚柱连杆上总的液压力为:

内外马达差动连接时在封油区的两个滚柱连杆在x、y方向上的分力与内外马达联合工作时类似, 只需将P'替换P即可。

| 图6 内外马达差动连接时封油区连杆受力简图Fig.6 Rod’ s force diagram in seal oil region when Inner and outer motor unite working differential operating condition |

则内外马达差动连接时转子的径向合力为:

其方向为:α 2=arctan

根据双定子单作用液压马达的特点, 可通过调节电磁换向阀的通断, 实现液压马达各种连接方式之间的自由切换, 输出不同的转矩和转速。马达的连接方式如图7所示。

为了更直观地分析双定子液压马达各种工况下转子的受力情况及规律, 根据双定子单作用液压马达样机参数, 并参考文献[8], 对奇数叶片9与偶数叶片8的双定子马达, 使用MATLAB软件分别对其转子的径向受力及方向在一个周期内进行分析和计算[16]。样机各项参数设置如下:额定压力为6.3 MPa; 转速为150~2000 r/min; 排量为35 ml/r; 内、外定子直径分别为80、140 mm; 转子内、外径分别为90、128 mm; 转子宽为45 mm。

以图1所示的零位位置以及滚柱连杆1所在位置为起始角度对滚柱连杆1转到2时进行分析, 结果如表1和表2所示。

| 表1 滚柱连杆组数取8时转子径向合力F及方向α Table 1 Rotor’ s radial force F and direction α when the roller linkage is eight |

| 表2 滚柱连杆组数取9时转子径向合力F及方向α Table 2 Rotor’ s radial force F and direction α when the roller linkage is nine |

通过分析表1和表2中数据可知, 当外马达单独工作和内外马达联合工作的工况下, 随着转子的旋转, 马达的径向合力呈逐渐增大的趋势, 而当内外马达差动连接工作时的径向合力是逐渐减小的; 内外马达差动工作工况下转子所受径向力由于内马达油液压力的作用, 远小于内、外马达分别单独工作和联合工作工况。不论外马达单独工作, 内外马达联合工作或是差动连接工作, 转子所受径向力都以T=2π /(zω )的周期进行变化, 且滚柱连杆组为奇数时转子的受力状况要比偶数时好。

(1)在双定子液压马达在随着转子旋转的一个作用周期内, 内外马达联合工作时转子的径向合力逐渐增大, 差动连接工作时转子的径向合力逐渐减小。

(2)双定子液压马达在内外马达差动连接工作时转子的径向合力要远小于外马达单独(即传统的单马达)工作与内外马达联合工作时转子的径向合力。

(3)双定子单作用液压马达当叶片数为奇数时转子所受径向合力比偶数时要好, 且马达在不同工况下转子的径向合力的大小及作用位置都以T=2π /(zω )周期进行变化。

(4)双定子单作用液压马达转子受力变化范围与表达式表明该马达的调压弹簧结构应能适应不同工况下转子受力的变化, 为变量机构的设计奠定了理论基础。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|