作者简介:王延忠(1963-),男,教授,博士.研究方向:机械传动复杂曲面数控加工.E-mail:YZWang63@126.com

提出了一种基于EtherCAT总线的开放式多轴联动数控机床控制方式,研制了面齿轮专用数控加工设备。以面齿轮成形原理为基础,分析了蜗杆滚刀和碟片铣刀加工面齿轮的原理和方法,进行面齿轮数控加工坐标转换和刀位计算。给出了基于机床结构的面齿轮数控加工等价方法,进行面齿轮试件加工试验,通过pmm-c700三坐标测量机对试件产品进行齿面检测,得到面齿轮齿面点法向偏差范围,符合面齿轮齿型特点要求。验证了机床结构和加工方法的可行性,为面齿轮的工程化应用奠定了基础。

A control method for five-axle linkage CNC machine tools was proposed based on EtherCAT, and special CNC processing equipment for face gear was developed. The principles and methods of hopping and milling were analyzed on the basis of the principle of face gear cutting. The CNC processing coordinate conversion and tool path generation of hopping and milling were conducted. The CNC methods of processing were given based on the structure of the special face gear machine, and processing experiments of face gear were conducted. The coordinate values of tooth surface points were detected by pmm-c700 CMM, and the deviation ranges in the normal direction of face gear surface were obtained. The results verify that the structure of the machine and the processing methods are feasible, which lay the foundation of engineering applications of face gears.

面齿轮是一种特殊的锥齿轮传动形式, 具有体积小、噪声低、承载能力大等优点, 国外己将面齿轮技术应用于航空航天和高性能车辆传动系统上。但由于其军事应用背景, 在面齿轮传动方面实行严格的技术封锁, 因此立足国内, 研究面齿轮传动技术及应用己势在必行。国外对面齿轮的研究开展较早, 目前己相当成熟, AGUSTA公司[1]将面齿轮技术应用于航空传动中。NASA公司[2, 3]将面齿轮传动技术应用于某型号直升机汇流-分流传动系统中。Fellow公司[4]对面齿轮插齿加工进行了研究。GLEASON公司[5]提出了CONIFACE磨削加工方法和设备。美国和欧洲相继开展了RDS-21[6]和FACET[7]等针对面齿轮研究的大型专项计划。国内在面齿轮研究方面开展较晚, 朱如鹏[8]最早进行了面齿轮传动技术研究, 并开发出国内第一台面齿轮数控插齿加工机床。赵宁[9, 10]开展了面齿轮滚齿加工技术研究, 提出基于普通数控机床的面齿轮滚齿加工。李大庆[11]开展了磨削加工技术研究, 提出在叶片磨床上进行面齿轮磨齿加工。王延忠[12, 13]对蜗杆滚刀的设计及面齿轮的加工进行了研究。

近年来, 国内面齿轮传动技术发展迅速, 但其工程化应用却进展缓慢, 加工设备和技术的滞后是其中一个重要原因。面齿轮作为一种复杂曲面的数控加工, 需要多轴联动控制来实现, 而数控系统作为多轴联动加工技术的基础, 成为复杂曲面加工中的重要组成部分, 总线技术以其开放性和互操作性的通信特点在工业控制领域得到了广泛的应用[14, 15]。

本文以面齿轮数控加工原理为基础, 提出了一种基于EtherCAT总线的开放式多轴联动数控机床控制方式, 研制了面齿轮专用数控加工设备; 分析了蜗杆滚刀和碟片铣刀加工面齿轮的原理和方法; 进行了面齿轮数控加工坐标转换和刀位计算; 给出了基于机床结构的面齿轮数控加工等价方法。最后通过面齿轮试件加工试验验证了机床结构和加工方法的可行性。

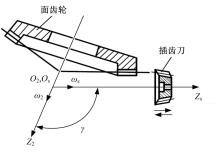

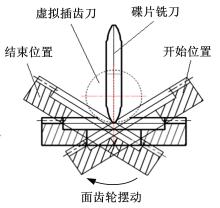

面齿轮齿面是由渐开线直齿轮形的插齿刀具展成切削得到, 插齿刀和面齿轮分别围绕自身轴线Zs和Z2以角速度ω s和ω 2旋转形成对滚运动, Os和O2为两轴线交点, 同时, 插齿刀做上、下往复的快速切削运动, 并逐渐做径向进给, 切出面齿轮齿形, 如图1所示, 当两轴线垂直相交时, 即轴交角γ =90° , 所得到的齿轮为正交面齿轮, 本文以正交面齿轮为例进行研究。

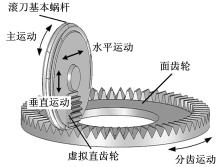

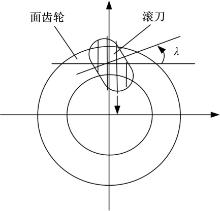

插齿运动方式相对简单, 但由于其让刀过程的存在, 导致加工效率较低。由此出现了面齿轮蜗杆滚齿加工, 滚刀与面齿轮啮合传动可以看成滚刀与虚拟直齿轮啮合传动, 同时虚拟直齿轮又与面齿轮啮合传动, 如图2所示。

滚齿加工时, 滚刀绕自身轴线旋转完成主运动, 面齿轮绕自身轴线旋转完成分齿运动, 两运动速度为定值; 水平进给运动是面齿轮滚刀沿工件径向的相对运动, 用来切出整个齿宽; 垂直进给运动是面齿轮滚刀沿工件轴向的相对运动, 用来切出整个齿高。

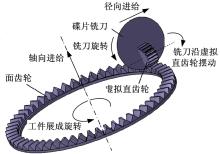

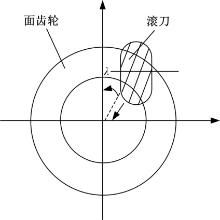

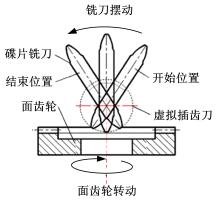

蜗杆滚刀加工面齿轮, 运动简单、效率高, 但由于蜗杆滚刀型面复杂, 制造难度大。由此出现了渐开线碟片铣刀铣齿加工, 直齿轮和渐开线碟片铣刀之间存在着虚拟的啮合关系, 即面齿轮齿面和渐开线碟片铣刀都可以看成是直齿轮齿面在空间运动的包络面, 如图3所示。

铣齿加工时, 碟片铣刀高速旋转模拟虚拟直齿轮的一个齿。面齿轮绕自身轴线旋转的同时, 铣刀绕虚拟直齿轮的轴线作旋摆运动, 两运动速度为定值, 同时铣刀沿径向和轴向进给, 即可实现面齿轮单齿全齿廓的展成加工。单齿完成后工件进行分度, 并重复以上动作, 直到完成面齿轮所有齿的铣齿加工。

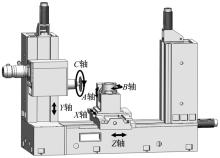

根据面齿轮数控加工原理进行面齿轮专用数控机床全新设计, 如图4所示, 机床包括X、Y、Z三个移动和A、B、C三个转动。沿机床导轨X方向的移动可以实现刀具的径向进给运动; 沿导轨Y方向的移动可以实现刀具的轴向进给运动; 沿导轨Z方向的移动可以实现刀具相对于面齿轮的附加运动; A方向转动可以实现刀具沿虚拟插齿刀轴线的摆动; B方向转动可以实现面齿轮的分齿运动; C方向为刀具自身的高速旋转运动。通过系统控制可以实现位置伺服和主轴功能等双重作用, 同时满足面齿轮的滚齿和铣齿加工以及后续的修形加工空间需求。

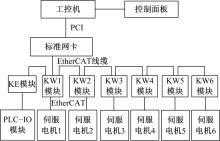

机床采用EtherCAT(工业以太网)总线控制方式, 不需要专业通信卡, 使用软件和标准以太网卡即可实现实时外部设备控制。标准网卡通过PCI与工控机连接, 另一端通过EtherCAT线缆与各控制模块连接, 控制模块与伺服电机连接, 其结构如图5和图6所示。

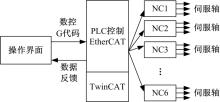

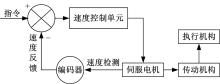

控制系统借助TwinCAT软件提供EtherCAT驱动程序, 利用其中的标准PLC语言开发功能, 对各项任务进行合理的划分, 并进行配置和连接, 接收操作界面数控G代码指令来控制各伺服轴, 其软件结构及电机伺服控制方式如图7和图8所示。

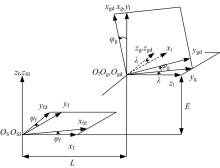

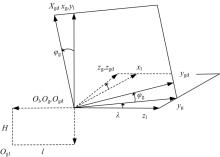

根据蜗杆滚刀加工面齿轮原理, 建立滚齿加工坐标系, 如图9所示。坐标系Of(xf, yf, zf)为面齿轮初始坐标系; Ofd(xfd, yfd, zfd)为面齿轮绕轴zf转动φ f形成的动坐标系; 坐标系Ol(xl, yl, zl)为坐标系Of(xf, yf, zf)平移后形成的临时坐标系, 两向平移距离分别为E和L; 坐标系Og(xg, yg, zg)为滚刀初始坐标系, 与坐标系Ol的夹角为λ ; 坐标系Ogd(xgd, ygd, zgd)为滚刀绕轴zg转动φ g角度后形成的动坐标系。

从坐标系Of到坐标系Ofd的转换矩阵为:

从坐标系Ol到坐标系Of的转换矩阵为:

从坐标系Og到坐标系Ol的转换矩阵为:

从坐标系Ogd到坐标系Og的转换矩阵为:

滚刀动坐标系Ogd到面齿轮动坐标系Ofd的转换矩阵为:

式中:Φ =φ f-λ ; E为滚刀半径与虚拟插齿刀半径的差值; L为面齿轮齿面径向位置差值; λ 为滚刀螺旋升角; φ f为面齿轮转角; φ g为滚刀转角, 且满足φ fNf=φ gNg。

进行面齿轮滚齿加工时, 滚刀不仅与面齿轮工件作对滚运动。同时, 滚刀沿齿轮的齿长方向和齿高方向作修形运动, 以加工出完整的齿形。因此, 还需分析刀具的进给运动, 以得到刀具相对于工件完全展成刀位。建立滚刀进给坐标系, 如图10所示。

图10中, 坐标系Og1是由坐标系Ogd经过平移后得到的, 两向平移距离分别为H和l, H为面齿轮齿深, l为面齿轮径向齿长。

从坐标系Og1到坐标系Ogd的转换矩阵为:

任意时刻, 刀具坐标系Og1相对于面齿轮坐标系Ofd的转换矩阵为:

由此可以得到, 面齿轮滚齿加工过程中的刀位为工件转角φ f、径向进给运动距离l、齿深方向进给距离H的函数, 因此通过控制这三个参数即可实现面齿轮的数控精密加工。

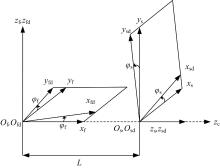

根据碟片铣刀加工面齿轮原理, 建立碟片铣刀加工坐标系如图11所示, 坐标系Of(xf, yf, zf)为面齿轮初始坐标系; Ofd(xfd, yfd, zfd)为面齿轮绕轴zf转动φ f形成的动坐标系; 坐标系Os(xs, ys, zs)为铣刀初始坐标系; Osd(xsd, ysd, zsd)为铣刀绕虚拟插齿刀轴线zc转动φ s形成的动坐标系, 坐标原点Of到Os的距离为L。

从坐标系Of到坐标系Ofd的转换矩阵为:

从坐标系Os到坐标系Of的转换矩阵为:

从坐标系Osd到坐标系Os的转换矩阵为:

从砂轮坐标系Osd到面齿轮坐标系Ofd的转换矩阵为:

式中:φ f为面齿轮转角; φ s为铣刀绕虚拟插齿刀轴线zc的转角。

同理, 进行面齿轮铣齿加工时, 铣刀沿齿轮的齿长方向和齿高方向作修形运动, 以加工出完整的齿形。建立铣刀进给坐标系, 如图12所示。

坐标系Os1是由坐标系Osd经过平移后得到的, 两向平移距离分别为H和l。

从坐标系Os1到坐标系Osd的转换矩阵为:

任意时刻, 刀具坐标系Os1相对于面齿轮坐标系Ofd的转换矩阵为:

由此可以得到, 面齿轮滚刀加工过程中的刀位为工件转角φ f、径向进给运动距离l、齿深方向进给距离H的函数, 因此通过控制这3个参数即可实现面齿轮的数控精密加工。

滚齿加工时由于存在滚刀螺旋升角, 使得滚刀轴线必须绕面齿轮端面旋转一个螺旋升角的角度, 如图13所示。实际加工时, 基于机床结构, 采用工件不动, 刀具相对于原来位置偏置一个距离, 如图14所示。举例说明, 面齿轮设计参数如表1所示。

| 表1 面齿轮设计参数 Table 1 Face gear design parameters |

由滚齿加工方法编制数控G代码, 输入数控系统, 进行面齿轮滚齿加工, 如图15所示。

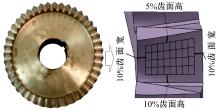

成品试件在pmm-c700三坐标测量机上进行检测。检测区域选择在距齿顶5%, 距齿根和内外端为10%的区域, 在此区域内齿宽方向取9个点, 齿高方向取5个点, 共计45个点, 如图16所示。

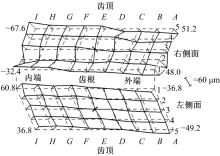

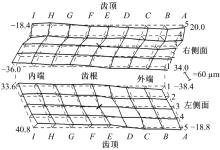

检测各点坐标值, 经坐标变换与齿面点理论坐标值进行比较, 得到滚齿后的面齿轮实际齿面点网格的三维形貌图如图17所示, 齿面网格节点处的法向偏差如图18所示。

从图18可以看出, 实际齿面与理论齿面符合较好, 全齿面法向偏差范围为-67.6~78.8 μ m, 原因是滚刀本身制造误差和试件加工过程中存在一定误差。

铣齿加工时, 渐开线碟片铣刀相对于面齿轮绕虚拟插齿刀轴线摆动, 由此加工时, 采用刀具不动, 工件绕虚拟插齿刀轴线摆动来完成, 如图19和图20所示。举例说明, 面齿轮设计参数如表2所示。

| 表2 面齿轮设计参数 Table 2 Face gear design parameters |

由铣齿加工方法编制数控G代码, 输入数控系统, 进行面齿轮铣齿加工, 如图21所示。同理, 对试件检测区域进行规划, 如图22所示。

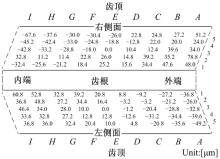

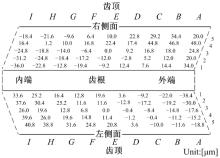

检测得到铣齿后的面齿轮实际齿面点网格三维形貌图如图23所示, 齿面网格节点处的法向偏差如图24所示。

从图24可以看出, 实际齿面与理论齿面吻合较好, 全齿面法向偏差为-38.4~48.0 μ m, 原因是加工过程中存在机床运动误差和铣刀本身制造误差。

(1)提出了基于EtherCAT总线的面齿轮专用加工机床控制方式, 摆脱了复杂零件数控加工对现有成型数控系统的依赖, 解决了程序二次开发受限的问题。

(2)研制了面齿轮专用数控加工机床, 通过试件加工并进行齿面检测, 得到面齿轮齿面点网格三维形貌和齿面法向偏差, 面齿轮实际齿面与理论齿面符合较好, 在不考虑误差影响的情况下, 验证了机床结构的合理性和方法的可行性。

(3)面齿轮滚齿和铣齿加工中的影响参数有φ g、l和H, 根据不同的加工要求, 合理选择这些参数值, 通过加工得到相应的面齿轮。

(4)面齿轮采用蜗杆滚刀加工时, 控制方式简单, 加工面齿轮精度受滚刀制造精度影响较大; 而采用碟片铣刀加工时, 控制方式相对复杂, 但铣刀本身制造简单, 面齿轮加工精度容易保证。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|