作者简介:张志强(1977-),男,副教授,博士.研究方向:高强度钢板精密成形技术.E-mail:zhangzq@jlu.edu.cn

利用自行研制的试验装置进行了TRIP800高强钢的平面拉伸压缩试验,建立了TRIP800高强钢Yoshida-Uemori(Y-U)硬化模型,并对该模型进行了验证。在此基础上,进行了U形件冲压回弹分析,结果表明:基于Y-U材料硬化模型的U形件回弹比等向硬化模型具有更大的回弹值。

In-plane tension-compression experiments of TRIP800 steel were conducted with a self-developed device. Based on the experiments, the Yoshida-Uemori (Y-U) hardening model was built and verified, which was then used to analyze the springback of the U-shaped part. The results show that more springback is achieved on the Y-U model than that based on isotropic model.

目前高强钢(特别是先进高强钢)在汽车覆盖件生产中的应用比例逐渐增加[1]。先进高强钢的应用有效实现了车身的轻量化, 显著提高了车身的碰撞强度及安全系数, 同时满足了工业生产环保节能的要求[2]。高强钢成形性能研究显示TRIP高强钢与其他先进高强钢相比具有更高的延展率和加工硬化率[3, 4]。TRIP高强钢目前主要用于制造汽车结构件、安全件和加强件, 如座椅结构、横梁、纵梁、翼加强板等。高强钢具有高的屈服强度, 在循环加载中会出现包申格效应、软化等现象。而这些特性会加重回弹的发生, 因此生产中高强钢较普通钢具有更难以控制的回弹问题[5]。

20世纪60年代有限元方法[6]开始在薄板成形领域得到应用, 随着有限元技术与计算机技术的发展, CAE软件已成为板材成形分析研究的重要工具。针对板材成形出现的起皱、拉裂缺陷, 目前应用的有限元技术能够很精确地进行预测分析, 但是难以准确预测回弹问题, 尤其是高强钢的回弹。板材成形的有限元模拟中, 准确建立能够描述材料复杂应变路径的材料模型对成形及回弹分析的准确性有很大影响[7]。

本文对TRIP800高强钢进行平面拉伸压缩试验, 建立了Yoshida-Uemori(Y-U)材料硬化模型, 并对拉伸压缩试验进行有限元数值模拟, 将模拟结果与试验结果进行比较确定模型参数的准确性。并针对U形件回弹问题, 基于Y-U硬化模型和等向强化模型, 比较了两种不同本构关系下U形件的回弹结果。

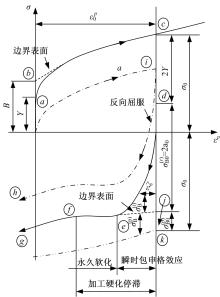

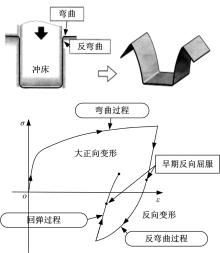

冲压过程中板料受力滑动经过凹模圆角位置时会相继发生弯曲和反弯曲, 板料大变形后卸载过程包申格效应会引起反向屈服, 如图1所示[8]。

| 图1 冲压和卸载过程应力应变示意图Fig.1 Schematic illustration of stress-strain path during loading and unloading process |

复杂件成形过程会发生多次弯曲、反弯曲循环变形, Y-U硬化模型以循环拉伸-压缩试验为基础, 定义了屈服面和边界面, 对各阶段材料强化以及包申格效应进行表述[9], 变形过程定义为屈服面在边界面内做刚体运动。模型中屈服面与边界面的应力应变相对关系如图2所示[10]。

Y-U模型定义屈服面的随动强化表述反向初期的瞬时包申格效应, 边界面随动强化表述后期出现的永久性软化现象, 等向强化表述材料出现的加工硬化。

图3为屈服面与边界面在应力空间的相对位置关系[11], 图中O为初始点, O'为边界面F的中心, O″为屈服面f的中心, 屈服面与边界面的表达式及相对关系式为:

式中:α 为屈服面f的位移; Y为屈服面半径; β 为边界面位移; B+R为边界面半径。

模型中定义边界面同时具有等向强化和随动强化, 边界面的等向强化和随动强化公式分别如式(5)(6)所示:

式中:Rsat为当应变达到无限大时的等向强化应力R的饱和值; m为控制材料等向强化率的参数; b为材料参数。

另外针对低碳钢反向加载后期出现的加工硬化停滞现象在应力空间中定义了非各向同性面, 高强钢反向加载过程不存在加工硬化停滞现象。

Yoshida等[8, 9]在循环拉伸压缩试验中发现板料产生的预应变越大, 卸载后板料的弹性模量越小, 并最终趋于一定值。Y-U模型中弹性模量与等效预应变的关系为:

式中:EA为弹性模量最小值; E0为弹性模量初始值; ξ 为弹性模量衰减系数。

模型中针对正向加载和反向加载曲线的差异定义了参数C1、C2对模型进行修正。修正后的Y-U硬化模型中确定的参数为Y、C、B、Rsat、b、m、h、C1、C2, 共9个参数。

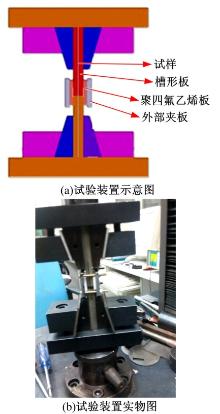

薄板平面压缩时由于厚度小会发生翘曲, 需要在基础拉伸压缩试验装置中添加防翘曲装置。本文参考Yoshida和Kuwabara的压缩试验方案[8], 结合试验设备对试验装置进行改善, 提出如图4所示的试验装置。压缩板料时, 单片试样两侧夹持槽型板, 槽形板结构如图5所示。

在运动过程中槽形板上下两侧发生相对运动, 实现试样压缩。在槽形板外侧使用夹持装置, 对槽形板施力控制压缩过程中板料的翘曲。在外部夹板与槽形板之间垫入聚四氟乙烯板, 从而减小槽形板与夹板之间的摩擦, 同时在各接触面涂抹凡士林以减小摩擦对试验结果的影响。平面拉伸压缩试验对象为单片厚度为0.8 mm的TRIP800高强钢; 弹性阶段拉伸速度采用0.5 mm/min, 塑性变形阶段采用1.5 mm/min; 压缩过程鉴于板料压缩翘曲发生, 采用0.5 mm/min的速度进行压缩。根据试验结果计算出TRIP800高强钢Y-U模型参数如表1所示。

| 表1 Y-U模型参数对应表 Table 1 Corresponding parameters of Y-U model |

基于计算参数建立TRIP800钢的Y-U硬化模型, 对此模型进行拉伸压缩模拟验证, 拉伸压缩模型中对单个单元格进行拉伸压缩分析, 通过设置节点的运动边界条件实现单元格的拉伸压缩仿真模拟。建立的单元格分析模型如图6所示。

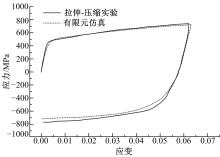

拉伸压缩仿真模拟结果与试验结果对比如图7所示。

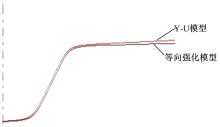

由图7中可看出:试验的拉伸阶段与有限元仿真模拟拉伸阶段结果相差很小, 应力应变曲线几乎完全重合, 反向压缩过程应力应变曲线与模拟结果曲线形状相同, 且数据差距均在3%范围内, 由此可确定建立的Y-U材料模型的准确性。

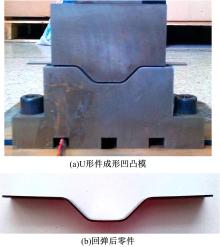

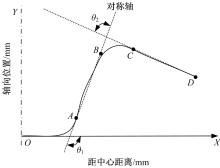

U形件成形试验及回弹后零件如图8所示。根据TRIP800高强钢平面拉伸压缩试验建立Y-U硬化模型; 根据板料单向拉伸试验建立等向硬化模型。为比较不同硬化模型下U形件的回弹结果, 定义U形件的直壁回弹角度为θ 1, 即底部与直壁的夹角; U形件法兰与直壁夹角为θ 2, 如图9所示。

对U形件进行回弹模拟, 以Y-U强化模型和常用等向强化模型为基础建立TRIP800材料模型, 并以此为基础进行回弹分析。U形件回弹结果如图10所示。

对以不同模型为基础的U形件冲压回弹参数进行模拟与试验结果比较, 结果如表2所示。通过模拟结果与试验结果对比可知, 以Y-U强化模型作为TRIP800材料模型的U形件回弹结果比常用等向强化模型为基础的回弹结果更接近实际试验值。

| 表2 不同强化模型下U形件回弹参数与试验结果对比 Table 2 Results of U-shaped part’ s springback based on different models and experiments |

常用材料模型以板料单向拉伸试验为基础, 当承受反向加载时, 加载应力应变曲线与正向加载路径相同, 引起回弹测量偏差; Y-U强化模型对反向加载特性进行描述, 使材料在反向加载过程中遵从其真实的应力应变路径, 同时将变形过程中出现的包申格效应等考虑其中, 得出更接近真实的回弹结果。

(1)高强钢平面拉伸压缩试验中重点为薄板压缩发生翘曲, 本文采用的装置通过外力控制薄板压缩翘曲, 同时实现了薄板大应变压缩变形。在此基础上, 依据板材平面拉伸压缩试验建立了TRIP800高强钢的Y-U材料模型。

(2)基于材料不同硬化模型的TRIP800高强钢U形件回弹结果显示, Y-U材料硬化模型能够为U形件回弹影响机制的分析提供更全面的描述。常用硬化模型无法对反向加载应力应变关系进行描述, 预测回弹结果会存在较大偏差。基于板材平面拉伸压缩试验建立的Y-U硬化模型能够对复杂变形中的应力应变关系进行描述, 比常用的以材料单拉曲线的等向模型能够更准确预测回弹, 能够对实际生产加工提供更加准确的参考。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|