作者简介:邹猛(1978-),男,副教授,博士.研究方向:结构耐撞性仿生设计.E-mail:zoumeng@jlu.edu.cn

为了提高薄壁金属管的耐撞性能,通过相似性分析,选择牛角作为生物原型。提取出决定牛角耐撞性能的结构特征参数,并应用到薄壁管的设计中,从而设计出一种具有牛角结构特征的仿生管。应用非线性有限元法对仿生管的变形模式和能量吸收进行了仿真分析,并与四晶胞锥管和普通圆锥管进行了对比,结果表明:在轴向碰撞时,仿生管的变形模式为渐进叠缩稳态变形,其比吸能为46.2 kJ/kg,分别比四晶胞锥管和普通锥管的比吸能提高了1.3和1.8倍,仿生管的耐撞性能随着芯体壁厚的增加而提高;在横向碰撞时,与四晶胞锥管和普通圆锥管相比,仿生管具有较高的耐撞性能,其比吸能为10.4 kJ/kg。将牛角结构特征应用到薄壁管的设计中,可以有效提高薄壁管的耐撞性能,为车辆吸能元件的研发提供参考。

In order to improve the crashworthiness performance of thin-wall tube, the oxhorn is taken as a biological prototype to analyze the similarity between oxhorn and thin-wall tube. The feature structures of the oxhorn against collision are extracted. These feature structures are applied to the design of bionic thin-wall tube. The nonlinear finite element method is used to study the deformation mode and energy-absorption properties of the bionic tube. The results show that the deformation mode of the bionic tube is asymptotic telescoping deformation. The specific energy-absorption of the bionic tube is 46.2 kJ/kg, which is about 1.3 times and 1.8 times higher than the four cell conical tube and conical tube. The crashworthiness performance of the bionic tube improves as the thickness of the core increases. When the collision happens in transverse, the crashworthiness performance of the bionic tube is better than the four cell tube and general conical tube, and its specific energy absorption is 10.4 kJ/kg. The crashworthiness performance of the bionic tube may provide reference for the design of energy-absorption components of vehicle.

随着当今社会交通事故的频繁发生, 提高吸能元件的耐撞性能已经成为车辆研发的热点问题[1]。金属薄壁管作为一种低成本、高性能的吸能元件, 广泛应用于汽车、轮船等交通工具吸能装置的设计中[2]。薄壁管在外界载荷作用下能依靠自身结构的屈曲、断裂等破坏形式来吸收和耗散大量碰撞时产生的冲击能量, 从而有效保护乘员生命和贵重物品的安全[3]。薄壁管的吸能特性不仅与其材料、长度及壁厚等因素有关, 还与其结构密切相关, 所以对薄壁管结构的优化已成为提高吸能元件耐撞性能的主要途径[4, 5, 6, 7]。国内外对薄壁管结构的优化设计, 主要集中在不同截面形状的晶胞以及泡沫材料填充管的吸能特性上[8, 9]。吴胜军等[9]对不同截面形状铝合金薄壁管的轴向吸能特性进行了研究, Nagel等[10]研究了单锥形、双锥形和单胞薄壁管在斜向冲击载荷下的变形特征与吸能特性。Santosa等[11]对受轴向载荷压缩的泡沫铝填充管的冲击变形进行了广泛的试验和仿真研究。目前将生物仿生学理论应用到薄壁管的优化设计中还相对较少。在自然界中, 某些动物为了抵御天敌或同类的进攻, 进化出了攻击和防御的武器[12, 13], 如牛角。牛角的主要生物学功能是牛在进攻和防御过程中来保护自身不受到外界载荷的破坏[14]。在两牛碰撞时, 一支完整的牛角能够承受大约7.6 kN的外部冲击载荷[15], 羊角能够承受的外部载荷大约为3.4 kN[16]。因此, 牛角是自然界中存在的一种具有良好力学性能的管状生物材料。牛角的性能和结构特征对吸能管的仿生优化设计具有重要的启发意义。

本文将牛角的宏微观结构应用到薄壁吸能管的仿生设计中, 从而设计出一种具有牛角结构特征的仿生管, 并对仿生管在不同方向的耐撞性能进行了仿真分析。

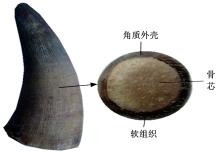

牛角是皮肤的同源器官, 宏观上呈圆锥形管状填充结构, 主要由角质外壳、内部骨芯和连接两者的软组织层3部分组成, 如图1所示。

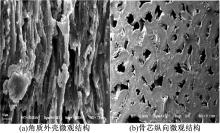

图2(a)为角质外壳微观结构, 由图2(a)可知:角质外壳是由无数个角质蛋白薄片重叠堆垛而成的天然复合材料; 每层薄片上存在粗糙随机分布的花纹形图案, 层与层之间有明显的分界线, 且每层薄片的排列方向大致相同。图2(b)为骨芯纵向微观结构, 由图2(b)可知:骨芯在纵向上呈现出大小不均、无规则排列的蜂窝状多孔结构; 骨芯是一种轻质多孔材料, 具有密度小、比表面积大等优点。

功能相似性:薄壁吸能管能够依靠自身的屈曲、断裂等破坏形式来吸收碰撞能量, 从而避免整体结构的破坏。同样, 牛可以通过牛角在碰撞过程中吸收能量来达到自我保护的目的。

结构相似性:锥形薄壁管可以通过内部填充多孔材料的方法来提高结构的耐撞性能。牛角主要由角质外壳、内部骨芯和连接两者的软组织层等3部分组成, 宏观上呈圆锥形管状填充结构。

载荷相似性:在汽车碰撞过程中, 为了保护整体结构, 薄壁吸能管要承受来自不同方向的撞击载荷。牛在争斗过程中, 为了自我保护, 牛角也要承受来自不同方向的外界载荷。

由于牛角与薄壁管在功能、结构和载荷方面均存在相似性, 因此, 选取牛角作为薄壁管仿生优化设计的生物原型。

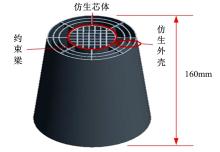

牛角宏观上是一种圆锥形管状填充结构, 因此, 将薄壁管的宏观结构设计为圆锥形, 其长度为160 mm, 如图3所示。

根据牛角外壳的结构特征, 将无数个角质蛋白薄片重叠的多层结构简化为3层, 在仿生设计时, 将3个锥度为0.15的圆锥形薄壁管互相嵌套来模拟角质外壳的微观结构, 从而设计出具有角质外壳结构特征的仿生外壳。牛角骨芯在纵向上呈现出大小不均且无规则排列的多孔结构, 故采用内部具有蜂窝结构的圆管来模拟牛角骨芯的多孔结构, 从而设计出一种具有骨芯结构特征的仿生芯体。为了提高仿生管的耐撞性能和稳定性, 通过约束梁将仿生外壳和仿生芯体紧密连接, 约束梁之间的夹角为45° 。仿生管的模型参数如表1所示。

| 表1 仿生管模型参数 Table 1 Model parameters of bionic tube |

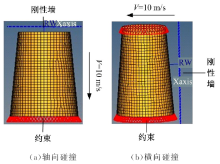

在仿真计算时, 选用6A02铝合金作为仿生管的材料, 其弹性模量为70 GPa、屈服强度为0.25 GPa、泊松比为0.31、密度为2.7× 10-6 kg· mm-3、伸长率为19%。在刚性墙上附加1200 kg的刚体质量块, 刚性墙与附加刚体质量块以10 m/s的速度撞击仿生管。在轴向冲击时, 对仿生管大端节点施加6个自由度约束来固定仿生管, 定义碰撞位移为115 mm, 如图4(a)所示。在横向冲击时, 将仿生管的大小两端均施加6个自由度约束, 定义碰撞位移为50 mm, 如图4(b)所示。

由于普通圆锥管为传统的吸能元件, 且锥形多胞管较传统吸能管有着较高的耐撞性能, 因此, 为了研究仿生管的耐撞性能, 通过显示有限元法分别对等长度的普通圆锥管、四晶胞锥管和仿生管的耐撞性能进行对比分析, 普通圆锥管、四晶胞锥管的几何参数如表2所示。

| 表2 普通圆锥管和四晶胞锥管模型参数 Table 2 Model parameters of conical tube and four cell conical tube |

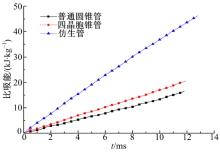

图5为在相同碰撞条件下质量分别为0.118、0.194、0.450 kg的普通圆锥管, 四晶胞锥管和仿生管在轴向碰撞时的比吸能-时间曲线。由图5可知, 在有效变形范围内, 仿生管的比吸能均高于四晶胞锥管和普通圆锥管, 其比吸能为46.2 kJ/kg, 分别比四晶胞锥管和普通圆锥管提高了1.3和1.8倍。因此, 仿生管较普通圆锥管, 四晶胞锥管具有更高的轴向耐撞性能。

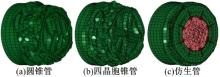

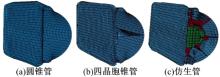

图6为轴向碰撞变形模式, 由图6可知:仿生管在轴向碰撞时材料的屈曲变形相对稳定, 褶皱数量较多, 呈现出典型的渐进叠缩变形模式, 这种模式有利于提高结构的吸能特性, 同时仿生芯体, 仿生外壳和约束梁褶皱的相互侵入也吸收了大部分能量。因此, 在相同轴向碰撞条件下, 仿生管具有较高的比吸能。

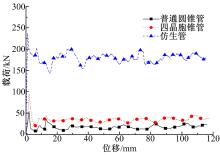

图7为普通圆锥管、四晶胞锥管和仿生管在轴向碰撞时的载荷-位移曲线, 由图7可知, 仿生管的初始峰值载荷为236 kN, 分别比四晶胞锥管和普通锥管提高了1.5和3.5倍, 仿生管的平均载荷为130 kN, 分别比四晶胞锥管和普通锥管提高了2.8和6.6倍; 单位质量仿生管的初始峰值载荷为525 kN, 分别比四晶胞锥管和普通圆锥管提高了41 kN和72 kN。因此, 在轴向碰撞时仿生管具有良好的耐撞性能。

在碰撞过程中, 仿生管在压溃截面上有较多的薄壁结构发生塑性变形, 从而提高了仿生管抵抗冲击变形的能力, 使得碰撞力得到明显增加; 另外, 芯体和外壳褶皱的互相侵入也需要较高的冲击载荷。因此, 仿生管在轴向碰撞过程中具有较高的初始峰值载荷和平均压溃载荷。

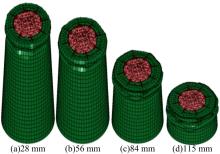

图8为仿生薄壁管在轴向冲击时的变形过程, 由图8可知:在碰撞过程中, 仿生管沿轴向由顶端至底端依次发生屈曲变形, 随着碰撞位移的增加, 仿生芯体和仿生外壳的褶皱数量逐渐增多且互相侵入, 结构的具体表现形式为从始冲击端向末冲击端逐层压溃, 呈现出一种典型的渐进叠缩稳态变形模式。这是由于仿生管在受到轴向动态冲击时, 由于蜂窝填充结构和约束梁的共同作用使仿生管所受到的冲击载荷均匀分布在仿生管的横截面上, 从而使仿生管的变形相对稳定。因此, 仿生管呈现出渐进叠缩稳态变形模式。

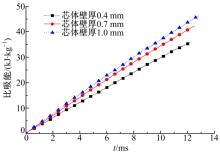

为了研究芯体壁厚对仿生管耐撞性能的影响, 研究采用非线性有限元法分别对芯体壁厚为1.0、0.7和0.4 mm的仿生管耐撞性能进行仿真对比分析。图9为不同芯体壁厚仿生管的比吸能-时间曲线, 由图9可知:不同芯体壁厚的仿生管的比吸能是不同的, 芯体壁厚越大, 吸收的能量越多, 其比吸能越高。芯体壁厚为1 mmR 仿生管的比吸能为46.2 kJ/kg, 分别比芯体壁厚为0.7 mm和0.4 mm仿生管的比吸能提高了9%和29%。另外, 在碰撞位移达到115 mm时, 芯体壁厚为1 mm的仿生管碰撞时间相对较长。由此可见:随着芯体壁厚的增加, 仿生管抵抗冲击变形的能力也随之提高。

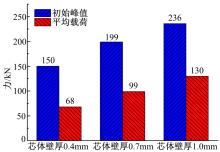

图10为不同芯体壁厚仿生管的初始峰值载荷和平均载荷, 由图10可知:在轴向碰撞时, 芯体壁厚为1 mm的仿生管具有较高的初始峰值载荷和平均载荷, 其初始峰值载荷为236 kN, 分别比芯体壁厚为0.7 mm和0.4 mm的仿生管提高了19%和57%。

芯体壁厚为1 mm的仿生管的平均载荷为130 kN, 分别比芯体壁厚为0.7 mm和0.4 mm的仿生管提高了31%和91%。因此, 仿生管的耐撞性能随着芯体壁厚的增加而提高。分析认为:增加芯体壁厚可有效地提高仿生管在轴向的强度和刚度, 从而提高了仿生管的初始峰值载荷和平均载荷。

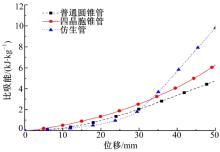

为了研究仿生管横向碰撞的耐撞性能, 对不同结构的薄壁管在横向碰撞时的耐撞性能进行了仿真对比分析, 图11为普通圆锥管、四晶胞锥管和仿生管在横向碰撞时的比吸能-位移曲线, 由图11可知:在有效压缩位移为50 mm时, 仿生管的比吸能最大, 其值为10.4 kJ/kg, 分别比四晶胞锥管和普通圆锥管比吸能提高了66%和114%。因此, 在横向碰撞时, 仿生管的耐撞性能均高于四晶胞锥管和普通圆锥管。压缩位移在30 mm以内时, 仿生管的比吸能较低, 随着碰撞位移的增加, 仿生管的比吸能迅速提高。

由图12可知:这是由于仿生管为圆锥形管状填充结构, 在初始碰撞时只有仿生管大端发生变形, 材料的利用率较低, 从而吸收较少的冲击能量, 而且仿生管的质量相对较高, 因此其比吸能相对较小; 随着碰撞位移的增加, 仿生芯体与约束梁均发生变形, 且仿生芯体与仿生外壳互相侵入, 从而吸收大部分能量, 因此在碰撞位移为30 mm以后, 仿生管的比吸能迅速提高。

在轴向碰撞时, 仿生管屈曲变形相对稳定, 呈现出典型的渐进叠缩稳态变形模式, 其比吸能为46.2 kJ/kg, 分别比四晶胞锥管和普通锥管提高了1.3和1.8倍。芯体壁厚对仿生管的耐撞性能有着显著的影响, 当芯体壁厚为1 mm时, 其平均载荷为130 kN, 分别比芯体壁厚为0.7 mm和0.4 mm仿生管的平均载荷提高了31%和91%。在横向碰撞时, 仿生管较传统吸能管有着较高的耐撞性能, 其比吸能为10.4 kJ/kg。将牛角的结构特征应用到薄壁管的设计中, 可以有效地提高薄壁管的耐撞性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|