作者简介:陆小虎(1986-),男,博士研究生.研究方向:数控技术,嵌入式系统,数控系统网络化平台.E-mail:luxh@sict.ac.cn

为了实现网络化环境下制造设备的管理和远程监控,提出了开放网络环境中的数控设备信息集成方法,包括数控系统联网方式、设备的信息模型和信息交互流程。该方法采用代理作为机床的网络接入端口,针对机床的结构多样性和传感器多样性的特点,建立了分层次可扩展的机床信息模型,通过Internet传输数控系统的结构化信息。设计了网络环境下的车间信息管理系统,实现了机床加工数据的可视化和机床利用率的统计。在实际的加工车间对所提出的数控系统信息集成方法的有效性进行验证,结果表明,该方法能够方便、可靠地实现网络环境中数控系统的信息集成,并且具有可扩展性。

To realize remote monitoring and management of manufacturing equipments, a method of information integration of Numerical Control (NC) equipments was proposed, which included interconnection architecture, information model for devices and workflow of information interchange. Machine tools were connected to internet through agents. A container based hierarchical unified information model was proposed to organize the heterogeneous data from variety machine tools and sensors. The information was transmitted over an internet protocol. A remote monitoring and managing system in accordance with the method was designed and implemented. The system was tested through visualization of manufacturing process and statistics of the overall equipment efficiency. The results demonstrate that the proposed method is a reliable and extensible solution for manufacturing information integration.

先进的制造技术处于变革之中, 制造业正朝着网络化[1]、服务化[2, 3]方向发展。网络化制造[4]、云制造[5, 6, 7, 8]等基于网络的制造模式[9]应运而生。企业通过网络将地理上分散的制造资源在逻辑上集中起来, 通过管理层和生产车间之间的信息接口, 简化生产管理决策和生产调度过程, 保证企业在激烈的竞争环境下快速地响应市场需求[2, 4, 10]。

在生产过程中, 企业管理者需要根据生产制造信息和设备的状态信息对生产过程进行实时优化[11]。现代化车间是先进的制造单元, 车间设备的运行状态和制造过程息息相关。数控设备作为车间生产的基本单元, 不仅能够加工复杂的产品, 而且能够通过自身的传感器、伺服电机[12, 13]提供大量与制造相关的信息。数控系统是数控机床的控制核心, 对其运行状态进行监控, 不仅可以及时地掌握设备运行信息, 为加工策略和加工参数的调整提供依据, 也可以提前排除故障, 实现机床设备预测维护, 减少不必要的停机时间, 提高生产效率[11, 14, 15]。Moriwaki等[16]针对数控车削工艺的监控和优化技术进行了研究, 卢艳军[16]分析了数控机床检测的主要内容和系统组成。

工业监控领域提出的一种基于网络的监控方法[17]打破了地域限制, 可以远程了解机床的运行状态, 并且对机床进行相应的操作, 实现工业设备的远程监控和维护[18]。Ferraz Jr提出一个基于网络的数控车床数据采集和监控系统, Torrisi等[19, 20]提出一种基于CyberOPC的远程监控方法, Garrido等[17]提出机床的远程维护方法。

获取数控系统信息是实现网络化先进制造的关键, 产品模型数据交换标准-数字控制技术(STEP-NC)为CAD/CAM系统与数控系统之间的数据交互提供了基础[21, 22, 23], 是产品数据和制造信息交换的桥梁, 不支持机床运行数据的跨平台交换[24]。

目前国外主要的数控系统供应商已在数控系统的信息采集领域取得了一定的成果, 但信息采集过程对数控厂商的依赖性很强。森精机提出了CAPS-NET周期性采集数控系统的运行信息并发布到网络中。马扎克通过Cyber-Factory系统建立智能网络化的生产环境, 对联网的Mazak数控系统进行网络化监控。GE Fanuc的CIMPLICITY系统利用Fanuc数控系统的FOCAS/FOCAS II信息采集接口, 通过网络远程访问采集Fanuc系统的运行信息[18]。日立的Flexlink对生产环境中的日立数控系统进行实时监控和状态测量。用户通过查询存放于MDSI数控系统和PLC中的状态信息的实时数据库文件获得数控系统的运行信息。通过Universal Interface和TorTex网关可以将数控系统只有串口而不具备联网能力的数控系统联网。

现代制造业全球化的发展[25]要求设备要更加开放和网络化, 作为制造业的核心设备, 数控系统需要统一的网络化信息集成接口[26]。使用数控系统软件接口获取数控系统信息的方法不仅受到系统厂商的限制, 信息不够全面; 而且不同厂商的采集软件与其他厂家的数控系统不兼容, 不具有开放性和通用性。通过读取共享内存的方式[27]能够获得全面的系统信息, 但是会导致数控系统的不稳定。Wise-shop floor为数控系统的网络化监控提供一种参考框架。OPC和OPC-DA基于微软的COM组件定义了工业级自动化设备的数据采集和交换标准[28]。美国制造技术协会(Association for manufacturing technology, AMT)提出一种用于不同装置、设备和系统之间的互联标准, 该标准通过互联网技术实现对远程设备工作数据的实时采集[4, 14], 加州大学伯克利分校基于该标准研究了一套智能监控系统。

综上, 本文研究了基于开放网络环境下数控系统的信息集成方法和技术实现。以生产车间为应用对象, 设计并实现了车间监控系统, 通过系统的实际运行验证了本文提出的网络化环境下数控系统的信息集成方法的有效性。

机床的信息集成涉及到很多异构信息, 包括机床型号、机床编号、机床类型、当前工件信息、机床特征信息(如主轴最大转速、最大行程等)、从机床实时采集的数据(如刀具位置、加工速度等)[4]。不同机床结构上的差异导致机床描述信息的不一致。在进行信息集成的过程中, 用不同信息采集方式获取的监控信息有很大的异构性, 而且部分设备不具备直接联网的能力[10, 11, 15, 16, 18]。针对这些问题, 本文提出一种基于Agent的数控系统信息集成方法, 将不同类型数控系统进行联网。

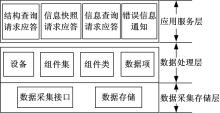

Agent(代理)是本文方法的核心, 采集机床信息并以统一的信息模型进行编码, 通过网络服务的形式提供数控设备的状态信息, 实现机床信息的网络集成。Agent由数据采集层、数据处理层、应用服务层组成, 如图1所示。数据采集层采集并存储设备的识别信息、设备中的部件信息、设备的特性信息以及设备中产生的实时数据等。数据处理层使用本文提出的信息模型对不同系统信息进行建模, 同时将信息进行打包, 为应用服务层提供数据报文。应用服务层通过响应请求的机制, 使用HTTP方式发布数控系统的数据, 提供从设备到车间更高级别的系统数据交换能力。

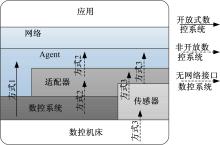

现有的生产车间环境中的数控系统可以分为三种类型, 第一类属于开放式数控系统, 这一类系统具有结构开放的特性, 可以方便地增加功能模块; 第二类数控系统不属于开放式数控系统, 但是这一类数控系统可以通过厂商提供的软硬件方案实现信息的获取; 第三类数控系统不属于开放式数控系统, 同时也不具备直接信息获取的能力。对于开放式的数控系统, 将代理作为一个独立的扩展模块集成在数控系统中, 实现数控系统本身数据向信息模型的转换, 同时利用数控系统本身的网络硬件将转换之后的信息接入网络, 如图2中的方式1。针对结构不开放但能提供数据采集方法的数控系统, 通过一个专门的适配器采集数控系统的信息, 包括协议转换, 然后代理将适配器采集到的数据按照信息模型转换之后接入网络, 如图2中的方式2。针对不能提供信息采集接口的数控系统, 通过在机床上部署传感器, 结合适配器和代理实现机床信息的采集, 如图2中的方式3。

设备的运行状态是一个非常复杂的概念, 设备运行状态描述涉及到大量的传感器信息。本文使用一种面向对象的层次化方法对机床信息集成所需的异构信息进行建模。数据项和组件是信息模型的基础。数据项是用来描述机床最基本的信息单元的四元组, 包括数据项的编号、名称、单位以及采集方式和约束信息等。在机床的信息模型中, 用不同的数据项实例对机床信息进行封装。信息模型使用采样型的数据项描述机床信息中连续变化的物理量, 包括所有机床中连续变化的监控信息, 例如刀具位置、温度信息等; 使用事件型的数据项来描述机床的离散信息, 包括机床的开关量、逻辑值等; 使用状态型的数据项来描述机床的错误信息和报警信息等。

信息模型通过数据项表示单个物理量, 信息模型通过组件和组件之间的嵌套关系描述机床的结构特征和功能特征。组件将与功能相关的数据项封装在一起, 使具有逻辑关系的数据项形成机床的功能单元。组件包括了组件属性、组件所包含的数据项、组件的配置信息以及组件所包含的子组件等信息。组件表示信息模型中机床信息的组织方式, 组件实例代表机床的功能单元。典型的组件实例包括有轴类型、控制器类型、安全门类型等。其中轴类型是所有具有旋转和直线运动的设备组件集合。

Agent是本文方法的基础, 完成机床信息的格式化, 为机床信息网络化提供统一的接口。每一个Agent都对应一台数控系统, 具有一个固定的IP地址。本文采用XML语言来实现数控系统的信息模型。由于XML语言具有良好的结构性、可扩展性和自描述性, 在进行信息集成的过程中, 不需要预先定义信息的结构。

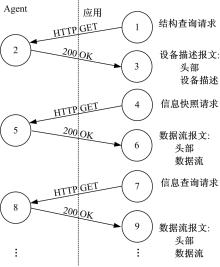

Agent和应用之间以http传输协议为基础, 基于请求/应答的方式的信息集成流程如下:首先向数控机床的代理发送一个NC_probe请求, 从返回的NC_Device文件中获得描述数控系统设备的和组件信息; 然后根据实际的需求选择NC_Sample请求或者是NC_Current请求, 从返回的NC_Stream文件中获取数控系统的状态信息, 请求和响应如图3所示。

为了验证本文提出的建模方式的可行性, 基于本文提出的方法设计并实现了车间信息管理的分布式数控系统, 并且在实际车间生产管理中进行验证。

本文试验的车间环境中, 有西门子系统, Fanuc系统和自主知识产权的系统开发式数控系统。分别采用以下3种方式实现这3种设备的网络接入:①在具有数据采集接口的Fanuc数控系统外加一个代理装置, 该装置按照数据采集接口采集Fanuc系统的状态信息, 并且进行转换, 然后将信息接入车间网络; ②在没有数据采集接口的西门子系统, 通过在机床上增加传感器和适配的方式实现机床的状态信息的采集, 然后通过代理实现这部分信息的网络接入; ③在具有自主知识产权的开放式数控系统中, 添加一个独立的代理模块, 以访问共享内存的形式采集数控系统的信息, 然后按照信息模型对数控系统信息进行转换, 然后发送到车间网络。

车间的数控设备包括车床、铣床和桁架机器人, 根据车间数据可视化的需求, 对车间的数控系统进行建模。图4为监控中一个铣床的信息模型, 该铣床的名称为GJ-301M, 结构上具有一个主轴和3个伺服轴, 每个轴上都有4个数据项。

在车间联网监控和管理系统中, 给每台被监控的数控系统分配IP地址。车间监控和管理系统首先向IP地址绑定的Agent发送NC_Probe请求, Agent接收到请求之后查询到数控系统的结构信息。然后管理系统通过NC_Current请求获取数控系统的状态数据。监控管理系统通过分析信息模型中采样类数据, 实时地显示设备的加工信息, 包括系统的主轴信息、坐标轴位置信息等, 实现加工过程的可视化, 如图5所示。

监控系统的设备效率统计模块通过查询机床数据模型中的condition类型数据计算机床处于各种状态的时间, 统计出机床在一段时间内的利用率, 提供给管理层进行决策。故障统计和分析系统中的设备报警管理模块通过对机床信息模型中的event类型数据进行统计分析, 对机床中已经发生的异常或者是潜在异常事件进行统计, 直观地反应机床的健康状态, 为机床的维护提供依据, 如图6所示。

为了满足企业生产信息集成的要求, 针对数控系统多样性等特点, 提出了一种基于代理的数控系统信息集成方法。该方法通过使用代理和适配器屏蔽系统信息采集的差异性, 实现统一的信息采集方式; 该方法使用统一的信息模型来描述生产车间的异构信息, 这种信息模型具有普适性, 能够满足异构系统统一描述的要求; 该方法以http协议作为数据传输基础。通过在车间中的实际应用证明, 本文提出的方法具有开放性和良好的扩展性, 能够满足数控系统信息集成和数控系统网络化的要求。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|