作者简介:杨一洋(1987-),男,博士研究生.研究方向:汽车系统动力学与控制.E-mail:bbhg789456@126.com

将轮胎的动力滑水的机理应用在钢带式高速轮胎试验台,来实现试验台轮胎台架的水润滑止推平面轴承(简称水轴承)在高速滑移时的润滑。建立了包含Reynolds方程、膜厚方程、变形方程的线接触弹流方程,通过数值迭代计算的方法,仿真出轮胎接触的钢带与纯净水流固耦合的水膜厚度、压力分布曲线,并仿真出一定膜厚下完全滑水的临界车速与胎压的曲线。在临界速度以下,通过水轴承静压来实现水膜的形成。结果表明,与NASA轮胎滑水的速度压力曲线相比,高速轮胎试验台成功地在更低的速度下实现完全水滑。

In order to achieve the lubrication of water bearing in high-speed tire test rig under high slip, hydroplaning mechanism is applied in this test rig. A line contact Elastohydrodynamic Lubrication (EHL) model is established, which includes Reynolds equation, thickness equation and deformation equation. The thickness of the water film at the contact interface and the pressure distribution are obtained from the results of numerical iteration calculation. The relationship between the critical speed and tire pressure is analyzed. A water film is formed as the hydrostatic water bearing speed is below a critical value. Compared with NASA formula of hydroplaning critical speed, the high-speed tire test rig can form a dynamic lubrication water film at a lower speed.

轮胎的力学特性对汽车的动力性、经济性、平顺性、安全性以及操纵稳定性有重要的影响[1]。轮胎试验设备发展比较迅速, 可以分为转鼓式试验台、平带式试验台、平台式试验台和试验拖车[2]。平台式试验台的结果较理想, 但是运行速度较低; 轮胎拖车试验结果最为真实可信, 但它的缺点是试验重复性差, 不利于轮胎模型的理论研究; 转鼓式试验台的最大缺点是试验结果受转鼓曲率的影响; 平带式试验台克服了曲率的影响, 且试验结果较理想可靠, 但是系统较为复杂:它由两个转鼓张紧钢带来实现模拟路面运转, 钢带下方水轴承支撑钢带来平衡压在钢带上方的轮胎垂直载荷[3]。例如美国MTS的Flat Trac、TMSI的On LEVELTM Tire Test Machine、西班牙Malaga University、德国Karlsruhe University自制高速轮胎台等采用水轴承润滑; 美国Calspan公司、日本A& D公司、德国的TS公司高速轮胎台采用气轴承润滑[2]。这些高速台水、气轴承采用的原理大多是静压止推轴承形成水膜或气膜的机理。

汽车在一定水膜厚度的道路上行驶时, 如果轮胎与地面之间不能完全排除路面积水而产生动水压强使轮胎上浮甚至与地面完全脱离的现象称为滑水现象。轮胎将失去附着能力, 造成安全隐患。国内外对滑水现象做了大量的试验以及理论研究[4, 5], 文献[6, 7]指出由于轮胎橡胶材料较柔软, 轮胎发生动力滑水实质上是弹性流体动力润滑问题, 当滑水时, 轮胎与路面之间形成一层水膜, 起到了润滑作用。

本文将滑水形成水膜的原理应用到钢带式高速轮胎试验台水轴承润滑系统里, 在一定速度下形成水膜, 润滑接触面, 避免不利的摩擦磨损。推导出包含Reynolds方程、膜厚方程、变形方程的线接触弹流方程, 并对膜厚、压力分布进行了仿真分析, 求出台架水轴承临界滑水速度与胎压的关系。

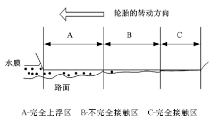

“ 滑水现象” 如图1所示, A为水膜区, B为过渡区, C为直接接触区。轮胎滚动时, 由于水的惯性, 接触面前部的水需要一定时间排出。速度快时, 轮胎将迅速排挤水层, 由于惯性挤压的水膜将形成动压升力。随着速度提高, 动压升力随之升高, 直至与载荷平衡, 形成完全的水膜区, 即B、C区消失。轮胎滑水符合动压润滑油膜的3个条件:①两个表面之间有相对运动; ②两表面之间有楔形间隙, 润滑油从大口进入, 小口流出; ③两表面之间润滑剂有一定的黏度。

另一方面轮胎滑水属于弹流润滑问题[6, 7]。由于轮胎由较软的橡胶材料组成, 轮胎水膜的压力对胎面的变形将不可忽略, 而胎面的变形将反过来影响压力的分布, 因此轮胎的动力滑水属于复杂的流固耦合问题, 在润滑系统里亦称之为弹流动力润滑(EHL)。

影响轮胎滑水性能的因素有很多, 诸如水膜厚度、车速、胎压、胎面花纹几何形状和深度等。

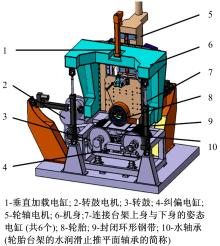

本文钢带式高速轮胎试验台结构如图2所示。图中机身6、轮轴电机5、垂直加载电缸1、轮胎8组成台架上半身; 转鼓3、转鼓电机2、钢带9、水轴承10、纠偏电缸4组成台架下半身, 亦称为高速模拟路面系统; 图中对应的6个电缸7分别连接台架上半身与下半身, 来实现轮胎的各个姿态, 模拟轮胎侧倾、侧偏各个工况[2]。

通过转鼓电机2带动转鼓3, 使钢带9旋转来模拟高速运转的路面系统; 通过轮轴电机5带动轮胎旋转来模拟轮胎速度; 连接台架上身与下身的姿态电缸7可调节轮胎姿态, 模拟侧倾、侧偏工况。纠偏电缸4可实时调节高速时钢带9位置, 防止跑出。

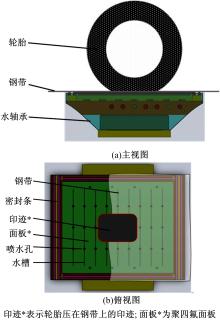

另外, 为防止轮胎8在施加垂直载荷时, 使钢带9产生过大的弯曲变形, 使其不再是平面, 因此需在钢带9的下方安置水轴承10来支撑钢带, 如图3所示。

在台架高速运转时, 图3中水轴承的面板与钢带之间将存在较大的滑移, 导致不利的摩擦、磨损。因此需在两者之间建立一层水膜来润滑。

由于钢带很薄、易变形, 该水轴承不同于常规的静压止推轴承, 接触区四周的变形量将会降低静压效果[8]。可以将轮胎滑水机理应用在该处, 因为它同样具备动压润滑的三大条件。在达到一定速度时, 钢带与水轴承面板之间将形成动压水膜, 避免摩擦、磨损, 并且需在较低的临界车速下形成完全的水滑效应。

为简化模型, 本文做出以下假设:

(1)轮胎印迹内的压力分布为赫兹压力分布, 即椭圆压力分布。

(2)忽略钢带的变形, 把钢带与轮胎整体视为经特殊处理的光滑表面的轮胎。

(3)因垂直于运行方向的宽度较长, 忽略宽度, 问题可以简化为线性接触问题。

另外, 台架所用钢带, 宽500 mm, 厚0.6 mm。材质为特种钢, 弹性模量为210 GPa、屈服强度为1600 MPa、表面粗糙度为0.4 μ m。试验时, 发现钢带薄、软、易变形。因此, 可假设钢带是“ 贴” 在轮胎表面上, 该数学模型等效为弹性圆柱(光滑轮胎)与刚性平面(水轴承面板表面)线接触的弹流问题。

2.1.1 轮胎的等效弹性模量的估算

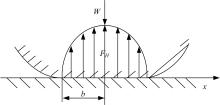

温诗铸等在文献[9]中指出材料的弹性模量对润滑影响是显著的; 另外, Herrebrugh[10]研究了橡胶、塑料等大弹性材料的弹流问题, 发现弹性模量是一个重要的影响因素, 并推导出大弹性材料的弹流膜厚经验公式, 因此, 轮胎的等效弹性模量的估算是较为重要的。另外, 用Hertz弹性接触理论估算接触区半宽b时(见式(1)), 同样需知轮胎的等效弹性模量E', 如图4所示。

式中:b为接触区半宽; w为线载荷; R为轮胎半径; E'为当量弹性模量。

在接触区的接触应力依照半椭圆规律分布, 即

式中:F为接触应力; FH为最大接触应力; x为纵向方向的坐标。

可推出:

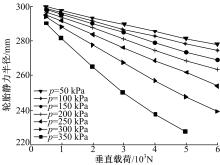

图5为某个国产品牌的轮胎(型号175/70 R14), 不同胎压下的径向刚度试验曲线。图6为轮胎垂直刚度与胎压关系的试验曲线。

从图6试验数据可知, 轮胎的垂直载荷与垂直变形量近似呈线性关系, 垂直刚度与胎压也近似呈线性关系。可得:

式中:F'为垂直载荷; K为垂直刚度; Δ z为轮胎垂直方向压缩量。

式中:p为轮胎胎压; c1、c2为拟合系数, 此处可分别取0.6 m、40 N/mm。

根据圆的几何性质, 可得:

由式(4)(6)得:

式中:B为轮胎的宽度。

由式(3)得:

对比式(7)(8), 并考虑式(5), 可得轮胎等效弹性模量E'与垂直刚度、轮胎胎压的关系如下:

该轮胎标准胎压为220 kPa, 轮胎胎宽为175 mm, 代入式(9), 可得等效弹性模量为1.3 MPa, 而实际轮胎橡胶为填充后的橡胶, 弹性模量在1~10 MPa左右, 因此该轮胎综合等效的弹性模量与橡胶常态下弹性模量在数量级上是基本吻合的。

根据前面模型简化, 钢带与轮胎等效为包裹光滑钢带面的轮胎。钢带与轮胎类似于串联的两个弹簧, 由于钢带弹性模量为210 GPa, 因此相对总的弹性模量, 钢带弹性模量的影响可忽视。

2.1.2 线接触弹流的流固耦合方程

当光滑胎面与刚性平面之间充有薄膜液体时, 该动压水膜的Reynolds方程为:

式中:ρ 为液体(这里为纯净水)的密度; h为水膜厚度; η 为纯净水的粘度; pw为水膜压力; U为两个平面的速度平均值。

Reynolds方程的边界条件为:进口压力为0, 出口压力和压力导数均为0。

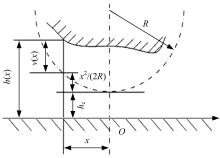

图7为线接触间隙形状。膜厚方程为:

式中:h(x)为水膜厚度; hc为没有变形时的中心膜厚, 根据载荷平衡条件来确定; v(x)为由压力产生的弹性变形位移。

变形方程为:

v(x)=-

式中:s为x轴上的附加坐标, 它表示任意线载荷p(s)ds与坐标原点的距离; p(s)为坐标压力分布; x0与xe为载荷p(x)作用起点与终点的坐标; c为待定系数; E'为当量弹性模量, 此处为轮胎等效弹性模量。

载荷方程为:

因为轮胎滑水的压力远小于0.02 GPa, 因此无需考虑黏压方程与密压方程。

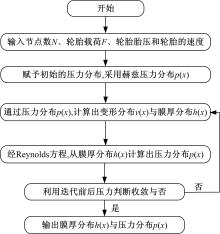

2.2.1 流固耦合的计算思路与流程

本文采用顺解法来解决该流固耦合问题, 即通过初始的赫兹压力分布p(x)求解出弹性变形方程与膜厚方程h(x)。然后再将h(x)代入Reynolds方程计算出p(x), 如此反复计算, 直到p(x)、h(x)趋于定值, 即收敛。具体流程如图8所示。

2.2.2 压力与膜厚的迭代算法

为解算方便, 需对上述方程进行无量纲化, 采用如下的无量纲。具体可参见文献[11], 本文不再复述。

设膜厚参数H=hR/b2; 线载荷参数W=w/(E'R); 速度参数U=η 0u/(E'R); 材料参数G=α E'; 坐标参数X=x/b; 压力参数P=F/FH; 可得压力的无量纲方程如下:

式中:ε =H3FHb3/(12η 0UR2)。

采用中心和向前差分格式离散公式(14), 可得离散后的差分方程

式中:ε i± 1/2=1/2(ε i+ε i± 1); Δ X=Xi-Xi-1。

本文采用如下的压力修正方法:

式中:c1为松弛因子; δ i为压力修正因子;

对Gauss-Seidel迭代法

式中:

Ki, i, Ki-1, i为变形系数, 可参见文献[12]。

同样可得出, 载荷的离散无量纲方程

载荷平衡条件是通过修正刚体位移H0来改变压力值间接完成的, 方法如下:

式中:

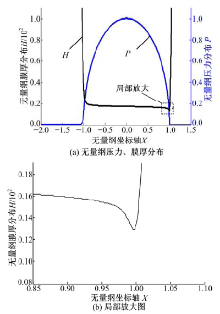

图9为完全滑水情况下的压力分布和水膜膜厚分布。仿真条件如下:轮胎型号为某个国产品牌175/70 R14; 胎宽为0.175 m; 半径为0.3 m; 载荷为4000 N; 胎压为220 kPa; 水黏度η 为0.001 Pa· s; 车速为10 m/s; 节点数为3500; 无量纲起始点坐标X0为-2; 无量纲终点坐标Xe为1.5。

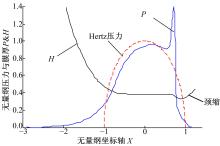

图10为文献[9]中的典型弹流压力与油膜形状分布曲线。从图9中可知典型弹流润滑问题具有以下特征[11]:①在接触区中部, 水膜呈近似平行状; ②在出口处, 油膜开始收缩, 形成出口区的颈缩现象, 紧缩处的膜厚为最小水膜厚度hmin; ③在出口区, 与颈缩处对应处, 存在二次压力峰。

对比图9与图10可知, 滑水模型仿真结果与典型特征①、②相吻合, 但特征③的“ 二次压力峰” 却不明显。分析原因可能如下, Houpert在NASA文献[12]中表明:二次压力峰随无量纲载荷的增大而衰减, 在文中当无量纲载荷取3× 10-3时, 二次压力峰基本消失。对比文本中无量纲载荷W=w/(E'R)而言, 数量级在10-2左右, 解释了二次压力峰消失的原因。因此, 仿真结果符合典型弹流问题的基本特性。

对于轮胎滑水的弹流润滑问题, 最直观的需求应是通过最小膜厚hmin来反映出临界的车速v。例如, 在汽车轮胎滑水问题中, 应尽量增大完全滑水时的临界车速, 以提高汽车行驶的安全性; 然而, 在本文试验台中, 相反地应减小完全水膜时的临界速度, 在低速下形成滑水效应, 实现润滑。

液体膜厚易受表面粗糙度等因素影响, 膜厚过小容易破裂[9]。本文依照文献[8]中的推荐值, 最小膜厚hmin采用0.02~0.025 mm, 取0.02、0.025 mm分别分析。这里最小滑水膜厚与文献[5, 13]是有区别的, 文献中需1 mm左右水膜才能完全形成水膜润滑是针对有花纹粗糙表面的轮胎而言, 1 mm指的是路面积水厚度; 本文是针对等效的光滑胎面与水轴承面板表面之间的水膜润滑, 0.025 mm指的是形成的实际水膜厚度。积水厚度与实际水膜厚度两者概念是不同的。

当最小膜厚确定时, 可以反过来求出该最小膜厚hmin下的临界车速v。当只改变胎压p影响因素条件下, 可以一一求出对应的临界车速v(p)。

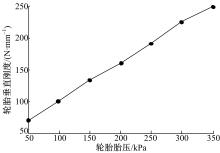

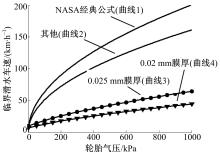

图11为临界滑水速度与轮胎胎压的关系, 其中曲线1为Horne等[4]提出的NASA经典滑水公式u=6.34

对比图11中上述曲线可知:4条曲线的临界滑水速度均随胎压的增加而增大; 曲线3、4的临界滑水速度随最小水膜厚度的减小而减小, 在一定胎压下, 对应的临界车速小于曲线1(NASA滑水公式)和曲线2的临界车速。因此, 本文的轮胎台架的运行速度只要高于曲线3、4之间的某个临界速度, 便可建立起完全的水膜, 避免产生不利的摩擦磨损。

例如, 对应常见的轿车轮胎胎压220 kPa, 经典的NASA滑水速度为94 km/h; 而从图11中曲线3、4可以看出, 相对胎压220 kPa, 本台架水轴承只要速度不低于18.6~26.9 km/h时, 便可建立完全水膜, 实现了较低速度下的滑水润滑。

图12为具有水轴承系统的高速轮胎试验台实物图。

从上述分析可知, 动压滑水有最低的滑水速度, 当低于该值时, 水膜便不能完全形成。而实际工程应用中, 台架启动时难以避免低速情况, 因此在低速时应采用水轴承静压来形成水膜, 避免产生不利的摩擦磨损, 在临界速度以上时可采用动压形成水膜。

(1)将轮胎的动力滑水的机理应用于钢带式高速轮胎试验台, 进行了一定的理论和实践探索。

(2)进一步分析了轮胎滑水的流固耦合问题。通过建立弹流润滑的方程组, 仿真出水膜的压力与膜厚分布。仿真结果符合典型弹流问题的基本特性。

(3)仿真得到的台架水轴承临界全滑速度与胎压的曲线表明:台架水轴承临界滑水速度随胎压的增大而增大、随极限最小水膜厚度的减小而减小; 较之NASA的滑水公式而言, 可以在更低的车速实现全滑, 形成动力水膜。

(4)下一步将对实际水膜的压力与膜厚分布进行测量。另外, 由水轴承组成的轮胎台架道路模拟系统, 可应用到汽车的诸多性能设备上, 较之常见的转鼓模拟路面系统而言, 不存在由转鼓曲率带来的误差。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|