作者简介:李静(1974-),男,教授,博士生导师.研究方向:地面系统分析与控制.E-mail:liye1129@163.com

分析了电控液压制动系统结构组成及工作原理,针对系统动态响应特性,利用开发的数据采集电控系统试验台,在Codewarrior开发环境下编写测试程序并嵌入系统电子控制单元,进行了系统典型工况的增压、减压和保压特性试验,获得了系统在典型工况下的压力变化特性。结果表明:系统压力动态响应和可控性良好,能够应用于车辆底盘集成控制系统中,可为理论研究、控制策略开发和实车试验提供重要参考价值。

The pressure characteristic of vehicle brake system is a key factor influencing the braking performance. The structure and working principle of an electronic hydraulic brake system are introduced. Aiming at the dynamic response characteristics of the system, test trails of increasing pressure, reducing pressure and maintaining pressure are conducted in typical conditions. The trails are conducted on a developed test bench with data acquisition control system, and the test program is written and embedded into the electronic control unit in Codewarrior development environment. Form these trials the brake system pressure variation characteristic in typical operating conditions is acquired. Test results show that the dynamic response and controllability of pressure are favorable, and could be applied in vehicle chassis integrated control system. This study may provide important reference for further theoretical research, development of control strategy and the real vehicle test.

电控液压制动系统(EHB)取消了真空助力器, 由电子元件替代部分机械元件, 通过传感器采集驾驶员意图, 由液压机构完成制动操作。EHB可融合多种车辆功能, 如ABS、ESC、EBD、EBA及EPB等。EHB与电子机械制动EMB相比, 失电工况下也可保证安全停车, 并不是严格意义上的线控制动系统。但EHB技术更加成熟, 短期内有较好的应用前景。自上世纪90年代开始, 博世、天合、德尔福等公司相继对EHB关键技术进行了积极研发。

在实现ABS等过程中, EHB系统轮缸压力经常在增压、保压、减压状态间切换, 会呈现出滞后、冲击和非线性等特性。由于动态特性对系统工作影响很大, 国内外学者进行了大量相关研究。王仁广等[1]基于ABS液压模型, 分析了ABS压力传输特性, 得出轮缸压力变化情况, 并试验验证了模型有效性; 李松晶等[2]给出瞬态压力脉动模型, 对液压阀突然关闭后的脉动进行了求解, 给出了仿真结果; 谢敏松[3]根据动态特性理论提出ESP动态特性设计指标, 基于AMESim模型, 进行了仿真, 得到轮缸压力、流量、体积变化曲线, 蓄能器等参数及控制阀参量曲线, 指出各因素对系统动态特性有重要影响且存在耦合, 系统参数应合理匹配; 张景波等[4]对ABS系统改造的集成液压系统进行了动态特性研究, 利用试验台测试了各种工况的压力状态切换特性, 得到ABS/ASR集成液压系统压力特性, 并指出仅采用理论方法难以对实际动态特性作出准确预测, 应采用试验与理论相结合的方法; van Zanten等[5]基于FASIM软件对其公司研制的液压系统进行了仿真分析, 分析了低温时液压介质对系统的影响; Sorniotti等[6]在研制的实验台上对液压元件进行了必要测试; Schuette等[7]基于硬件在环技术测试了液压系统控制阀响应; Kuang等[8]建立了液压经验模型并进行了时域分析。

本文分析了EHB试验台结构组成及工作原理, 利用开发的EHB系统试验台, 针对EHB系统动态特性进行了试验研究, 测试分析了缓慢轻度、中度制动及紧急重度制动等典型工况的增压、减压、保压状态间切换过程和阶梯增减压过程的瞬态响应性能, 可为进一步优化EHB系统提供重要参考数据。

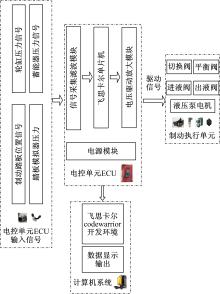

图1为EHB系统结构示意图, 包括制动踏板感觉模拟器、液压控制单元及电子控制单元三部分, 图2为EHB试验台实物。

制动踏板感觉模拟器包括制动踏板、制动主缸、踏板行程传感器、压力传感器、切换阀及模拟器阀块等, 制动踏板及制动主缸用原车件改装, 模拟器阀块管路自主设计。踏板感觉模拟器用来感知驾驶员意图并将模拟踏板感觉反馈给驾驶员, 使其实时获得近似真实的踏板感觉。

液压控制单元包括电机、液压泵、高压蓄能器、单向阀、安全卸压阀、常开平衡阀、常开切换阀、常闭进油阀、出油阀以及压力传感器等。

图3为试验台电子控制系统原理, 电子控制单元是EHB的控制核心, 要求实时准确采集各路传感器信号并进行滤波放大等处理, 输出PWM信号控制驱动电磁阀、电机和蓄能器, 实现制动轮缸压力精细调节。

处理器是电子控制单元的核心部件, 要求具有高速运算能力和高可靠性。选择飞思卡尔16位单片机MC9S12XEP100, 以CPU12为核心, 具有定时捕获, 16通道A/D等资源, 可满足EHB信号的处理要求。在此基础上设计外围电路, 包括信号采集模块、控制输出模块、电源模块、CAN通讯模块及其他辅助模块等。

电子控制单元采集处理各路信号, 与上位机实时通信便于上位机对数据的后期处理, 计算输出进出油电磁阀、切换阀、平衡阀、液压泵电机等驱动控制命令, 通过CAN通讯模块可与车辆其他子系统的电子控制单元实现数据通讯功能。

EHB工作原理如下:

(1)正常情况, 切换阀关闭, 增压时打开进油阀、关闭出油阀, 电机驱动液压泵使制动液从蓄能器经进油阀进入轮缸; 减压时打开出油阀、关闭进油阀, 制动液自轮缸经出油阀返回油杯; 保压时进油阀、出油阀均关闭; 需独立控制调节某制动轮缸压力, 则关闭平衡阀, 并由相应进油阀、出油阀配合实现制动轮缸压力调节; 单向阀和安全卸压阀则能够确保蓄能器压力处于安全范围内。

(2)失效或失电情况, 与正常情况不同, 此时所有电磁阀均处于初始断电状态(见图1), 驾驶员踩下制动踏板将制动主缸内制动液经液压管路及切换阀压入制动轮缸, 即利用传统制动方式实现应急制动。

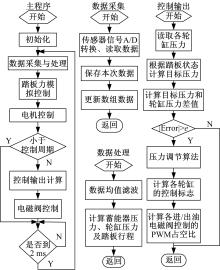

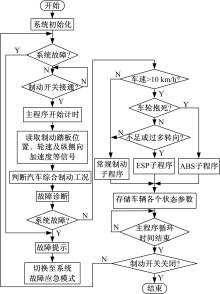

EHB具备动态响应快速、压力可精确控制等优点, 通过设计不同控制策略可实现汽车多种制动功能, 如基本制动、ABS/TCS/EBD、ESP、EBA和制动能量回收等功能。结合试验台软硬件及系统典型工况工作过程, 设计了EHB控制算法, 包括试验数据测试和实车试验控制[9]。采用Codewarrior软件编写代码并嵌入电子控制单元, 实现数据采集、电磁阀PWM控制、蓄能器充泄压控制及实车ABS/TCS及ESP工况模拟, 图4、图5为算法流程。

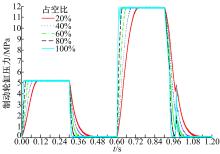

利用EHB试验台进行了系统制动增减压特性测试试验, 液压控制单元中的高速开关阀采用PWM控制, 可调节实现不同控制频率和占空比。

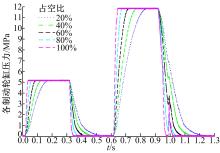

图6、图7分别模拟了中度、重度制动工况前后制动轮缸压力响应, 控制频率为20 Hz, 占空比分别为20%、40%、60%、80%和100%。可以看到, 由于高速开关阀在低频PWM控制下处于开、关切换状态, 快速增减压中出现了局部压力脉动; 其次, 不同占空比控制下的系统增减压梯度也会不同, 占空比越大, 高速开关阀上电时间越长, 开启时间增加, 增减压梯度越大。基于此特性考虑, 对不同工况, 实时优化调节占空比可实现不同增减压梯度调节。还可看出, 后制动轮缸压力响应稍滞后一些, 也会导致前、后制动轮缸增减压梯度不一致。这是由于前轮缸更靠近高压源而管路较短, 同时前轮缸进出液阀节流孔径更大, 所以前轮缸响应更快, 增减压梯度也更大。

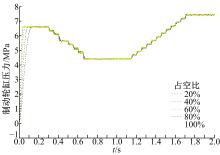

图8为调节占空比实现前轮缸增压-保压-阶梯减压-保压-阶梯增压-保压试验过程。通过此试验来模拟汽车在弱附着路面触发防抱死等功能的阶梯增减压过程, 并测试分析系统阶梯增减压调节性能。

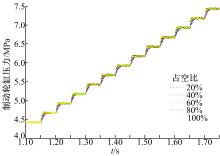

图9、图10分别为图8中阶梯减压、增压局部放大图。分析增压、阶梯增减压动态过程, 在轮缸压力从0 MPa增至6.7 MPa左右的过程中, 增压梯度差异明显, 但在保压一段时间后进行阶梯减压或增压, 不同占空比控制下的轮缸压力曲线基本重合, 增减压梯度差异很小, 未出现明显压力脉动, 动态可控性良好。

图11、图12分别为紧急、轻缓制动模拟试验工况的驾驶员踩踏制动踏板百分比及对应前后制动轮缸压力变化曲线。可见, 前后制动轮缸压力能快速准确跟随踏板位置变化, 综合性能较好。

动态特性研究是研发电控液压制动系统的关键。本文提出EHB方案结构并分析其工作原理, 利用所开发的系统测试控制试验台模拟了中度、重度、紧急及轻缓制动工况的增减压及汽车在弱附着路面制动触发防抱死等工况的阶梯增减压调节过程, 进行了系统典型工况的压力动态变化特性试验分析研究。获得的试验数据有助于研发人员合理优化系统关键参数, 进一步提高系统综合性能。因此, 本文对后续EHB系统理论研究、关键参数优化匹配和控制策略算法改进提供了依据, 具有重要参考价值。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|