作者简介:李云峰(1984-),男,博士研究生.研究方向:航空宇航摩擦学.E-mail:liyunfenghit@gmail.com

为了开展航空轴承的寿命基础研究,研制了航空发动机中介轴承试验器。该试验器具有温度、转速、载荷等参数谱线自动控制运行和试验自动报警的特点及功能。介绍了试验器的构成和性能,并对其高速试验性能进行了验证,结果表明:该试验器满足航空中介轴承苛刻工况下的试验要求,实现了试验运行自动控制、过程参数实时监测存储,可以作为航空中介轴承基础试验研究平台。

With the growing requirement of high reliability of the intershaft bearing of aircraft-engine, the fundamental research of this kind of product life is needed. A test rig has been developed to simulate behavior of this kind inner shat bearing. The test rig has the functional features of automatic controls of oil temperature, rotational rate and load, and automatic alarming. The structure and functions of the test rig are introduced, and its high-speed performance is tested. Results show that the test rig can meet the requirements to test the performance of the intershaft bearing of aircraft-engine working in real and complex conditions, the test process can be automatically controlled, the procedure parameters can monitored and stored in real-time. This test rig can be used as a basic testing platform of inner shat bearing of aircraft.

工作环境和工况苛刻、寿命长和可靠性高要求是航空发动机轴承的共同特点, 随着航空、航天技术的发展, 大推重比、高速化及高温已经成为航空发动机的发展方向, 具有一个甚至两个中介轴承的转子支承方案的多转子航空发动机已成为航空发动机设计和研制的主体结构。对于内、外圈分别安装于高、低压转子上的中介轴承, 由于高、低压转子的旋向不同, 其主要失效模式也不相同。对于高、低压转子旋向相反, 转速差较大的航空发动机, 如CFM56、F101、F110等, 其中介轴承在轻载下易发生打滑; 对于高、低压转子同向旋转的航空发动机, 则易导致保持架等发生碰撞、磨损。同时, 由于中介轴承导致的高、低压转子的振动耦合也已成为导致航空发动机发生故障的重要原因。鉴于中介轴承安装位置的特殊性, 且在很大程度上影响着多转子航空发动机的性能, 中介轴承已成为航空发动机中一类较为特殊的关键支撑轴承, 对其开展基础研究、进行性能分析及试验考核、验证具有重要的意义[1, 2, 3]。

文献[4-10]针对航空轴承失效案例和理论分析, 从实际装配使用、结构以及性能等方面对航空中介轴承进行了大量分析和改进。同时文献[11-14]通过建立试验器的方式对轴承性能进行考核。但是, 目前我国试验器的功能和技术指标还需进一步提升, 以满足对航空轴承性能考核的需求, 尤其对于在苛刻工况下航空中介轴承的性能及可靠性还需进一步的试验研究[15, 16, 17]。

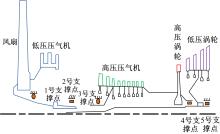

中介轴承在轻载下易发生打滑, 如图1中4号支撑点所示。

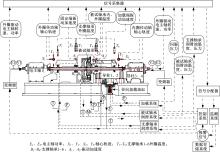

针对航空发动机中介轴承的结构及工作特点研发的ZSQ中介轴承试验器(见图2), 以下简称中介轴承试验器, 可通过控制被试轴承的转速、载荷以及环境基础温度等主要工作参数对中介轴承进行试验研究。中介轴承试验器也可进行单轴旋转, 作为滚子轴承试验器进行试验, 同时, 还可以完成如油膜厚度、被试轴承旋转圈温度等专项试验。

该试验器包括机械、驱动、润滑、伺服加载、信息传感和采集、控制等系统。由于目前航空发动机主轴转速的d· n值(轴承内径× 主轴转速, mm· r/min)已达3.0× 106以上, 并越来越接近3.5× 106~4.0× 1

中介轴承试验器采用两组独立的基于速度闭环矢量控制的驱动系统分别驱动被试轴承的内、外圈旋转; 通过控制被试轴承润滑油进油温度模拟轴承的工作环境温度; 采用液压伺服系统对被试轴承施加径向载荷; 数据采集系统采集试验器以及被试轴承的状态参数, 并传递给控制系统, 对试验器的运行状态进行监控, 保证试验器的正常运行。

由于中介轴承的内、外圈安装在航空发动机气压机高、低压转子上, 且不同航空发动机其内、外圈旋转方向可能为同向旋转或反向旋转, 因此, 中介轴承试验器采用双向旋转电主轴通过柔性联轴器分别直接驱动被试轴承的内、外圈以不同转速旋转。与传统的电机通过皮带传递动力的方式相比, 这种驱动方式减少了传统驱动动力传递环节, 缩短传动链, 降低能耗及噪声并提高了可靠性及系统控制精度。电主轴的联轴器采用柔性绳连接, 可以减小试验中对驱动电主轴的振动冲击, 对电主轴起到一定的保护作用。

中介轴承试验器的被试轴承内、外圈驱动轴系均采用两个滚子轴承与一个深沟球轴承组合支撑的支撑方式。其中, 滚子轴承安置在靠近试验轴承的轴端, 内、外圈驱动轴在试验头内通过被试轴承连接。

在中介轴承内、外圈同向旋转试验中, 由于摩擦等原因有时会导致高速旋转轴拖动低速旋转轴旋转, 使得低速旋转轴由电动状态转为发电状态, 引起变频器母线电压升高, 轻则造成驱动系统保护停机, 重则烧毁驱动系统。因此, 驱动低速轴旋转的变频器还需加装能够将低速轴反馈回变频器的电能完全吸收的能量回馈单元, 以免对试验器的驱动系统造成损坏。

中介轴承试验器的支撑轴承和被试轴承润滑采用两套相对独立的压力闭环控制润滑系统。

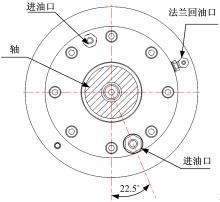

支撑轴承润滑油经过环向油槽后由3个可替换式喷油嘴为支撑轴承供油, 轴承座孔底部的回油孔与纵向垂直剖面成22.5° 角。当供油系统故障时, 在故障报警到系统制动的系统反应时间内, 轴承座底部存有少量润滑油仍能为支撑轴承提供润滑, 使其不会因严重缺油而发生剧烈损坏(见图3)。

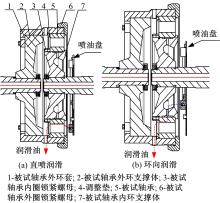

为保证被试轴承润滑油的温度保持相对平稳, 被试轴承的润滑系统中采用串联的两个大容量电加热器对润滑油进行闭环控制加热, 并通过控制系统控制被试轴承的润滑油的流量, 可以为被试轴承提供持续供油润滑以及30 s断油等试验。由于不同航空发动机的中介轴承型号、尺寸以及供油方式不尽相同, 在设计上将被试轴承的工装以及为被试轴承提供润滑油的喷油盘都设计成可替换部件, 以满足不同型号被试轴承的装卡、侧喷润滑或环向喷油润滑(见图4)的要求。

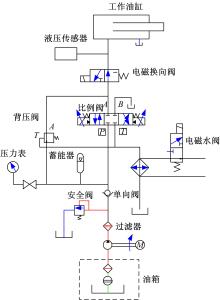

被试中介轴承的径向加载采用液压伺服加载方式, 通过4根垂直导柱垂直导向, 从设计的角度减小除径向载荷以外的附加弯矩载荷, 同时去除传统中介轴承加载中的加载轴承, 提高试验器的可靠性(见图5)。

液压伺服加载系统在加载过程中, 液压伺服系统压力传感器的有效工作区间在传感器工作范围的低压力区以上时, 压力传感器具有较高的精度, 同时采用液压伺服闭环控制, 加载系统具有良好的稳定性。对加载系统的现场标定结果表明, 被试轴承径向载荷误差小于± 1%, 满足试验要求。

控制系统根据上位控制机设定试验转速谱线、载荷谱线、温度谱线等参数实现试验器的自动运行, 以及各种复杂谱线的多次循环运行(见图6)。

中介轴承试验器数据采集系统通过安置在各系统中的温度、压力等传感器以一定的采样速率采集试验器运行参数及被试轴承状态信号, 如被试轴承内、外圈驱动电主轴的变频器输出有功功率、内外圈转速、主轴轴心轨迹、振动加速度、被试轴承及支撑轴承的润滑油油量和温度、 液压伺服压力等数据, 并经信号转接柜后分别送至控制系统和监测计算机。监测系统根据采集的实时数据实现对试验器及被试轴承运转状态的存储、监测显示、状态报警, 如图7所示。

同时, 控制系统根据采集到的被试轴承的温度、振动加速度、驱动电主轴功率等数据自动控制试验器运转状态。考虑到数据采集和试验过程监测的可靠性, 监测系统采用监测台数显表和计算机数据曲线两种方式显示试验运行状态。

由于中介轴承试验器属于变速、多速旋转设备, 因此, 需要对中介轴承试验器转子的临界转速值进行确定, 使工作转速避开临界转速, 保证整机安全、稳定运行。

现对一组试验器轴系动态性能进行分析, 其支撑轴承及某被试轴承尺寸如表1所示。

| 表1 中介轴承试验器轴承尺寸 Table 1 Bearing size of intershaft bearing test rig |

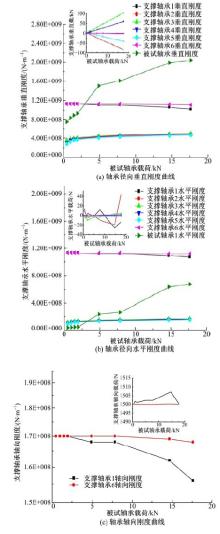

考虑轴承受载对其刚度的影响较大, 首先根据试验载荷谱计算各支撑轴承的受力情况, 同时考虑轴承结构、装配、润滑等参数, 利用文献[19]中轴承刚度计算的方法对支撑轴承进行拟动力学分析, 得到支撑轴承以及被试轴承各方向的刚度, 轴承刚度曲线如图8所示。

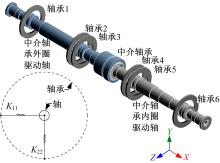

将试验器轴系三维模型导入Workbench, 建立轴系模态分析模型。不考虑轴承阻尼影响, 在支撑轴承处建立轴承约束, 球轴承轴向刚度采用等效弹簧代替, 弹簧刚度等效于轴承轴向刚度, 如图9所示。

采用有限元的方法计算转子系统在被试轴承径向载荷加大、被试轴承内圈转速为外圈转速0.75倍时的临界转速[20]。根据分析结果的Campbell 图, 可以发现因支撑轴承及被试轴承刚度变化导致被试轴承内、外圈驱动轴临界转速都有增加的趋势, 如表2、表3所示, 并且随着轴承刚度的增大, 轴系的最低临界转速也随之提高。

| 表2 内圈驱动轴临界转速 Table 2 Critical speed of intershaft (r/min) |

| 表3 外圈驱动轴临界转速 Table 3 Critical speed of outer shaft (r/min) |

以某轴承为试验对象进行现场运行试验, 以验证其性能。试验采用4050航空润滑油, 被试轴承进油温度为50 ℃, 被试轴承内圈和外圈转速分别为7000、12000 r/min和10000、13000 r/min, 径向载荷分别为2.1 kN和8.4 kN。

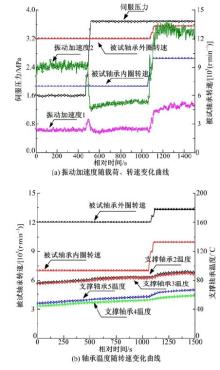

运行试验表明中介轴承试验器能够准确地按照设定参数稳定运行, 监测系统能够采集、存储试验的主要运行参数, 如图 10所示。

(1)中介轴承试验器通过机械、润滑、监测等系统模块化的组合, 在满足了试验功能要求的同时, 具有较高的运行、控制精度及可靠性。

(2)中介轴承试验器通过准确控制载荷谱线、温度谱线、转速谱线可以实现试验器自动运行和控制, 并能够准确地监测试验运转状态并实现试验过程参数实时存储。

(3)本文开发设计的中介轴承试验器, 在性能指标上达到了我国对航空中介轴承性能试验的要求, 能够实现航空中介轴承苛刻工况的模拟, 可以作为航空中介轴承模拟试验研究平台。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|