作者简介:张家陶(1985-),男,博士研究生.研究方向:脉冲电流细化碳钢组织与逆相变机理.E-mail:jtzhang11@mails.jlu.edu.cn

通过金相组织观察、显微硬度测试,研究了电脉冲处理条件下,不同初始组织对逆变奥氏体晶粒细化效果的影响。结果表明:回火马氏体初始组织电脉冲奥氏体化过程为 α+Fe3C→ γ扩散型逆相变,逆变奥氏体晶粒获得超细化( dγ<5 μm),这证实了脉冲电流促进奥氏体形核率提高的理论分析;马氏体初始组织电脉冲奥氏体化过程为 α'→ γ位移型逆相变;初始马氏体的原奥氏体晶界在逆相变过程中未发生变化,形成晶粒粗大的位移型逆变奥氏体;从位移型逆变奥氏体淬火得到的马氏体获得再次强化;升高电脉冲处理峰值温度,位移型逆变奥氏体发生再结晶;再结晶形核始于位移型逆变奥氏体晶界这唯一具有大角度位相差的区域;再结晶完成后,奥氏体平均晶粒直径为11 μm。

The influence of starting microstructure on the austenite grain refining potency in Electro-Pulsing (EP) was investigated by microstructure observation and hardness testing. Results indicate that the mechanism of austenite formation from the starting tempered martensite during Electro-Pulsing Treatment (EPT) is occurred by the α + Fe3C → γ diffusional transformation, and austenite grains are ultra-refined ( dγ < 5 μm). This verifies the analysis that the austenite nucleation rate can be increased by EPT. However, the reverse transformation from martensite during EPT occurs by the α'→ γ displacive transformation process. The prior austenite grain boundaries of the starting martensite are not changed during the reverse transformation, leading to the formation of coarse grained Displacive Reverse Austenite (DRA). Martensite transformed from DRA after quenching is strengthened. As the peak temperature is increased during EPT, the recrystallization of DRA is occurred. The nucleation recrystallization is started at the boundaries of DRA, where the high angle microstructure is only reversed after displacive reverse transformation. The mean size of the austenite grains is 11 μm after recrystallization.

作为一种瞬时、高能量密度输入方法, 电脉冲处理在金属凝固组织改善[1]、显微裂纹愈合[2]、模具抗疲劳性能改善[3]、促进再结晶[4]、固态相变显微组织细化[5]等研究领域受到广泛关注。在通电体系中, 系统自由能发生变化, 根据新旧两相电导率差异, 新相的形核率可得到提高[6]。Zhou等[7]证实了在Cu-Zn合金中β '相的细化是由于脉冲电流提高了β '相的形核率, 并发现在1× 106 K/s相同升温速率下, 脉冲电流加热的试样中析出大量细小弥散的β '相, 而激光加热的试样仍为初始组织。Zhou等[8]对低碳钢进行电脉冲处理, 在电流密度和冷却速率足够高时, 可获得超细铁素体晶粒。Zhao等[9]对22MnB5硼钢施加电脉冲处理, 发现马氏体条显著细化, 抗拉强度提高到2 GPa, 并保持良好的断裂延伸率。一般认为电脉冲提高奥氏体形核率是导致最终组织细化的原因, 但是脉冲电流提高奥氏体形核率的分析尚无直接的试验证实。

电脉冲处理是一种极端非平衡工艺, 受热-电效应的耦合作用, 奥氏体的相变行为将有别于传统热处理。因此, 理解电脉冲处理条件下奥氏体相变机制对于理解逆变奥氏体细化机制具有重要意义。在电脉冲处理条件下, 初始组织对逆变奥氏体形成机制的变化, 以及初始组织对晶粒细化效果的影响却没有研究。本工作将通过试验证实脉冲电流对奥氏体晶粒的细化效果, 分析逆变奥氏体形成机制与细化机制。

实验钢为市售热轧40Cr板材, w(C)=0.44%, w(Cr)=1.03%, w(Mn)=0.78%, w(Si)=0.14%, w(S)=0.001 52%, w(P)=0.020 65%, 其余为Fe。根据Kasatkin等[10]建立的公式计算得Ac3(碳钢在实际加热过程中的相变温度)为782 ℃。从板材上切取40 mm× 10 mm× 2 mm的试样, 在真空炉中加热到850 ℃保温10 min后油淬, 获得第一类初始组织(马氏体)。然后将一部分油淬试样在真空炉中加热到520 ℃保温60 min后水冷, 获得第二类初始组织(回火马氏体)。每一类试样分成两组, 一组进行传统奥氏体化, 另一组进行电脉冲奥氏体化。传统奥氏体化在真空炉中进行, 以15 ℃/min的升温速率加热到790 ℃, 保温60 s后油淬。电脉冲奥氏体化在自制电脉冲发生器上进行, 电流频率为50 Hz, 通电时间和电流密度通过微机上的软件调节和控制, 试样温度通过焊接在试样中间表面上的K型电偶丝进行测量, 电偶丝另一端连接快速响应温度记录仪。优化后的等效电流密度Je=707.5 A/mm2, 峰值电流密度Jm=1000.5 A/mm2, 通电时间t=20 ms。通过6次测量, 峰值温度均值为792± 8 ℃。通电结束时, 试样立即油淬。图1为电脉冲处理系统示意图。

金相试样经研磨、抛光后, 使用体积分数为4%的硝酸酒精溶液侵蚀, 在光学显微镜下观察试样组织。使用苦味酸酒精溶液(1 g苦味酸+100 mL无水乙醇+几滴HCl)显示原奥氏体晶界。采用Image-Pro Plus v6.0软件统计原奥氏体晶粒尺寸分布。显微硬度值为6次测量的平均值。

试样经过850 ℃奥氏体化油淬后得到全马氏体组织, 回火后得到回火马氏体组织, 如图2所示。初始组织为粗大的原奥氏体晶粒, 平均晶粒直径为35 μ m。两类初始组织经过790 ℃传统奥氏体化后平均晶粒尺寸都为30 μ m, 如图3所示。与初始原奥氏体晶粒相比, 轻微的细化效果是由于奥氏体化温度降低导致的。可以看出, 传统奥氏体化过程中, 初始组织的差异并没有对奥氏体的细化产生明显的影响。马氏体是碳原子在α 相基体中过饱和固溶的亚稳相, 加热时很容易析出碳化物, 发生回火反应。因此, 传统热处理时难以发生α '→ γ 位移型逆相变, 而是发生α '→ α +Fe3C→ γ 扩散型相变。这与回火马氏体初始组织奥氏体化的反应在本质上是一致的。

| 图3 回火马氏体传统790 ℃奥氏体化后Fig.3 Optical micrographs showing:PAGBs in samples after conventional austenization(CA)at 790 ℃ from starting |

回火马氏体初始组织经过电脉冲奥氏体化后, 逆变奥氏体晶粒发生超细化(见图4(a))。淬火后显微组织为马氏体, 部分已转变成隐晶马氏体(见图4(b))。晶粒尺寸统计结果表明(见图5(b)), 奥氏体平均晶粒直径dγ 为3 μ m, 尺寸小于5 μ m的奥氏体晶粒的个数和面积百分比分别为87%和63%。回火马氏体经传统奥氏体化后, 奥氏体晶粒数量级为2.3× 105/mm3, 而电脉冲奥氏体化后晶粒数量级为1.9× 107/mm3。这表明电脉冲提高奥氏体形核率高达80倍。这使电脉冲处理有望成为一种新的奥氏体晶粒超细化(dγ < 5 μ m)工艺。

| 图4 回火马氏体电脉冲792 ℃奥氏体化Fig.4 Optical micrographs showing PAGBs in sample after electropulsing austenitization(EPA) at 792 ℃from starting |

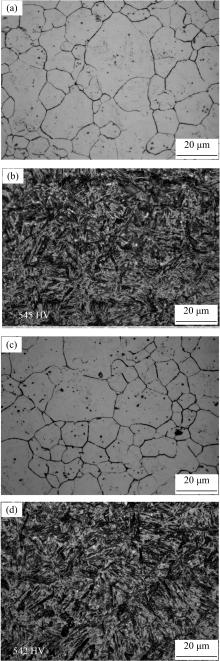

马氏体初始组织电脉冲792 ℃处理后奥氏体仍为粗大晶粒, 如图6所示。淬火得到的显微组织却为马氏体(见图6(b)), 这表明处理过程中初始组织发生奥氏体化, 但初始组织的原奥氏体晶界在奥氏体化过程中没有发生变化。初始马氏体维氏硬度为540, 但新形成马氏体组织维氏硬度为680 HV, 这意味着新形成马氏体发生了某种强化作用, 而这种强化作用并不是由逆变奥氏体的晶粒细化导致的。电脉冲奥氏体化是极端非平衡处理工艺, 本研究中升温速率高达3.8× 104 ℃/s。在快速加热时, 马氏体向奥氏体的转变能以非扩散型相变进行[11, 12]。位移型逆相变中, 奥氏体将继承母相马氏体中的位错, 导致逆变奥氏体含有高密度位错而得到强化[13]。由于在792 ℃奥氏体化完成后立即冷却, 逆变奥氏体中的高密度位错再次遗传给马氏体组织。相对α +Fe3C→ γ → α '相变过程而言, α '→ γ → α '位移型相变循环将导致最终马氏体组织含有“ 额外” 的位错。这部分额外的位错导致了马氏体相的再次强化。

| 图6 马氏体组织电脉冲处理组织演变Fig.6 Microstructure evolution during electropulsing treatment from the starting martensite |

位移型逆变奥氏体容易发生再结晶[13]。电脉冲加热到801 ℃(Je=710.5 A/mm2, Jm=1004.8 A/mm2, t=20 ms)时, 出现双峰晶粒分布, 逆变奥氏体处于再结晶早期, 粗大晶粒尺寸范围在20~50 μ m, 而细小晶粒尺寸范围在2~5 μ m。细小奥氏体晶粒形成网状, 把未再结晶逆变奥氏体分割成小岛群(见图6(c)(d))。淬火后小岛区域显微组织维氏硬度仍然为680, 说明仍为强化马氏体相, 对应的原奥氏体仍为逆变奥氏体。而网状区域的维氏硬度降低到615, 说明再结晶奥氏体中位错减少。由于再结晶奥氏体晶粒细小, 冷却后的显微组织转变为隐晶马氏体。电脉冲加热到815 ℃(Je=715.5 A/mm2, Jm=1011.8 A/mm2, t=20 ms)时, 逆变奥氏体再结晶完成, 晶粒尺寸分布变得均匀, 平均晶粒直径为11 μ m, 显微组织无明显的区域差异(见图5(c)、图6(e))。

根据焦耳效应, 电流通过导体时的温升为[9]:

式中:ρ 为电阻率; je为等效电流密度; cp为恒压比热容; d为密度; t为放电时间。

计算得试样温升为768 K, 故试样温度T=T0+Δ T=1061 K, T0为试样初始温度293 K, 与测试值792 ℃(1065 K)相符。在加载电流的体系中, 自由能变化表达为:

式中:Δ W0为无电流时体系自由能变化; Δ We为电流产生的自由能变化。

式中:μ 为磁化率; g为几何因子, 为负数; Δ V为晶胚体积; j为电流密度; ξ (σ γ , σ α )是与晶胚和基体有关的因子, σ γ 和σ α 分别是γ 和α 相的电导率。

在奥氏体相变温度, σ γ >

式中:k为Boltzmann常数; T为温度。

由于Δ We< 0, 所以Ie> I0, 这表明脉冲电流降低奥氏体形核势垒最终以提高奥氏体形核率的方式体现。实验结果表明, 脉冲电流处理时奥氏体形核率是传统奥氏体化奥氏体形核率的数十倍。这证实了脉冲电流提高奥氏体形核率的理论分析。

然而, 马氏体在电脉冲处理时向奥氏体的转变为位移型相变。奥氏体的细化机制为再结晶, 再结晶形核发生在具有大角度(> 15° )位相差的区域[14]。在马氏体组织中, 原奥氏体晶界和马氏体束界面处具有大角度位相差。但是这些预先存在的马氏体束在位移型逆相变中将消失[13]。因为在fcc→ bcc→ fcc位移型相变循环中, 逆变奥氏体将恢复到初始奥氏体的晶体位相。换句话说, 在位移型逆变奥氏体中, 只有原奥氏体晶界具有大角度位相差。因此, 虽然位移型逆变奥氏体中存在大量位错, 但晶粒内不存在具有大角度位相差的界面, 所以初始组织原奥氏体晶界成为逆变奥氏体再结晶唯一能形核的区域, 从而导致再结晶初期细小奥氏体晶粒沿位移型逆变奥氏体晶界呈网状分布。脉冲电流可加快位错的移动, 促进再结晶时亚晶粒的长大[15]。随再结晶温度提高, 再结晶奥氏体晶粒长大速率加快, 从而降低了细化效果。

(1)以回火马氏体作为初始组织时, 电脉冲处理逆相变机制为扩散型形核长大机制, 细化机制为脉冲电流降低形核势垒, 提高形核率。经过单次电脉冲奥氏体化处理, 可使奥氏体晶粒超细化(dγ < 5 μ m)。这证实了脉冲电流提高奥氏体形核率的理论分析。

(2)以马氏体为初始组织时, 电脉冲处理逆相变表现出位移型逆相变特征。初始马氏体的原奥氏体晶界在逆相变时保持不变。位移型逆相变奥氏体冷却后的马氏体组织发生二次强化。马氏体组织电脉冲处理细化机制为位移型逆变奥氏体再结晶细化。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|