作者简介:赵刚(1956-),男,教授.研究方向:仿生制造.E-mail:zhaogang@hrbeu.edu.cn

为提高输出力,设计了一种新型线性驱动单元,首先通过化学沉积镀的方式制备了IPMC材料,采用表层分割等方法制备线性驱动单元模型,建立了疲劳脱落评价方法,并分析了悬臂梁驱动的打卷现象,最后利用IPMC实验测试平台对方波电压下线性驱动单元性能进行研究。结果表明:控制电压小于4 V,长宽比小于3.5,可减少高电压、大尺寸打卷现象;沿运动方向的输出力随电压增加先增大后减小,4 V时最大输出力为2.15×10-2 N,是悬臂梁输出能力的4倍,而输出位移不随电压变化;垂直运动方向的输出力不随电压变化,与悬臂梁输出能力相当,而位移输出随着电压增加先增大后减小,4 V时最大输出位移为41 mm;疲劳脱落分析结果证实了线性驱动单元选取3~4 V电压驱动,性能最佳。

In order to enhance the output force of Ionic Polymer Metal Composites (IPMC), a novel linear actuator unit was designed. First the method of chemical deposition was used to prepare IPMC materials. Then the surface segmentation method was applied to fabricate the linear actuator unit model. The evaluation technique of fatigue peeling was proposed, and the crispation phenomenon of cantilever beam driving was analyzed. The performance of the linear actuator unit under square wave voltage was researched using an IPMC experiment platform. Results show that the crispation phenomenon can be reduced by controlling the voltage lower than 4 V, and the length to width aspect ratio smaller than 3.5. The output force along the motion direction first increases then decreases as the voltage increases, and the maximum output force is 2.15×10-2 N when the voltage is 4 V, which is four times of the output ability of the cantilever beam. The output displacement keeps constant the does not change with the voltage. Furthermore, the output force along vertical motion direction also does not change with the voltage, which corresponds to the output ability of the cantilever beam. The output displacement also first increases then decreases as the voltage increases, and the maximum output displacement is 41 mm when the voltage is 4 V. The fatigue peeling analysis verifies that the optimal performance of the linear actuator unit is obtained when the voltage ranges from 3 V to 4 V.

有关离子聚合物金属复合材料(Ionic polymer metal composites, IPMC)的研究自1992年开始逐渐深入, 其低电压驱动、低噪声、大形变、特殊的水下性能等优点得到了学术界的充分肯定, 且被广泛应用于航空、医疗及仿生等领域中[1, 2, 3]。在现阶段的研究中, IPMC主要被应用于制造一些微小的仿生器件, 如仿生机器人[4, 5, 6, 7, 8]、仿生医用装备[9, 10]等。

鉴于IPMC自身兼备驱动器及执行机构两部分功能, 可直接应用于微型机器人的驱动与执行, Mcdaid等[11]制作了一种自适应调节的两自由度控制器, 实验证实了在不同的操作环境下两自由度优于一个自由度的设计方案; Kruusmaa等[12]提出了一种柔性精密控制链式机械手, 该机械手能准确、快速地满足工作要求; 基于IPMC驱动及集成传感的特性, Fu等[13]设计了一种力耦合的外科手术机器人, 采用IPMC作为驱动器间接驱动执行机构, 并验证其能够实现手术要求的切割深度; Chang等[14]研究了一种多自由度的水上行走机器人, 工作性能稳定, 实验证实其行走速度可达到2 mm/s; Shi等[15]研制了一种多功能水下机器人, 可以实现在水下行走、旋转、漂浮等运动, 实验测试了漂浮及行走速度。上述研究证明了IPMC在仿生机器人领域具有广泛的应用潜能, 各类设计极具新颖性, 然而, 研究重点却主要集中于单条IPMC直接或者间接驱动, 无法满足实践应用的需要。随着研究的深入, 国内外研究人员发现单片悬臂梁模型的IPMC尖端输出力小(毫牛级)且工作周期短, 鉴于目前工艺改进提高寿命问题的效果不佳, 因此, 设计创新结构来改善IPMC力输出性能是解决此类问题的突破口。本文作者针对提高IPMC输出力的问题, 提出了一种创新型线性驱动单元结构, 采用化学沉积法制备了IPMC材料, 基于表层分割的方法制备了线性驱动单元, 通过IPMC实验测试平台对不同电压激励下的线性驱动单元性能进行实验研究。

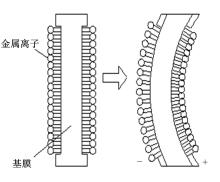

金属基IPMC的制备大都采用化学镀的方法沉积于聚合物基膜的表层, 制备完成后金属粒子均匀散布于基膜表层两侧, 在电压激励时, 阳极侧的金属粒子因空间减小逐渐压缩, 阴极侧的金属粒子逐渐膨胀开裂[16], 如图1所示。当样条形变曲率较小时, 因阳极侧金属粒子挤压, 表层电阻逐渐变小, 而阴极侧金属粒子开裂, 电阻逐渐增大, 此时表层电阻主要受曲率半径变化的影响; 当曲率增大到一定程度, 两侧金属粒子曲率变化超过其晶格压缩与拉伸极限, 出现表层疲劳脱落, 导致电阻急剧升高, 此时的表层电阻值完全取决于金属粒子与基膜的结合程度。因此, 产生疲劳脱落现象的根本原因是大曲率的周期性弯曲。

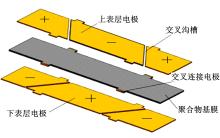

IPMC作为一种阳离子交换膜, 在电压激励作用下, 膜内阳离子迁移运动引起基膜表层两侧离子浓度的变化产生应变, 最终, 两侧应变诱导其弯曲[17]。传统的IPMC电致动特性主要基于悬臂梁的模型, 即端侧激励诱导弯曲。通过变换位置施加激励发现, 中端激励可诱导IPMC实现一定曲率半径的形变运动, 其致动模型如图2所示。考虑到单悬臂梁结构的驱动, 无法保证稳定的尖端力线性输出, 同时, 输出方向是瞬时变化, 因此, 利用中端激励致动模型及端侧激励悬臂梁模型三段组合的方法, 设计了线性驱动单元模型。

线性驱动单元的设计是通过控制单片IPMC条的“ 拱桥式” 运动而实现, 需要解决两大关键问题, 即分段给电与相邻段反向供电。分段给电驱动的原模型使用多个驱动电极, 增加了制作的难度。相邻段反向供电需要复杂的表层结构设计, 如裁剪及打孔等, 加剧表面应力集中, 且采用各类导线连接、表层涂覆导电材料等手段, 增加了IPMC的致动负担, 造成了线路混乱。为了克服上述问题, 设计了一种新型线性驱动结构, 如图3所示, 模型结构中, 交叉沟槽的结构实现分段给电, 而上下两片电极中交叉沟槽采用交叉结构, 配合交叉连接电极实现相邻段反向供电,

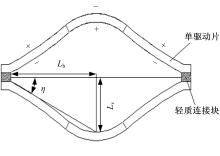

同时, 采用单对电极驱动方案。制备过程中采用表层分割进行分段处理, 并制作交叉连接电极结构, 完成单驱动片的制备后, 装配两单驱动片及一对驱动电极即可获得线性驱动单元, 如图4所示, 其中η 为疲劳脱落角, Lh为沿运动方向的单元位移, Lv为垂直运动方向的变化位移。

实验采用银基IPMC材料, 通过化学沉积镀的方式制备获得。实验材料选用美国杜邦公司的Nafion-117基膜、硝酸银、氨水、葡萄糖等材料, 反应的方程式如下:

制备工艺过程如下:

(1)基膜的粗化及活化处理

采用金相砂纸均匀粗化打磨, 保证基膜两侧具有相同的打磨深度; 基膜的活化处理, 将打磨完成的基膜用去离子水清洗, 清洗完毕后置于超声波振动2~3次, 依次经过2 mol/L的稀盐酸、15%双氧水及蒸馏水于80 ℃水浴活化30 min, 去除表层的有机物及无机物等杂质。处理完毕后, 在80 ℃水浴中使用2 mol/L的NaOH溶液浸泡30 min。

(2)离子交换

完成活化的基膜置于0.03 mol/L的银氨溶液中, 静置14 h, 使离子交换达到平衡状态。

(3)电极沉积

采用0.25 mol/L葡萄糖作为还原剂, 每10 min添加10 mL, 均匀滴加, 共添加6~7次。

(4)电极修饰

沉积后的基膜浸泡在0.03 mol/L的银氨溶液中2 h, 再次滴加葡萄糖进行还原。为了保证电极修饰质量, 重复修饰过程一次。

采用自制的银基IPMC材料及表层沟槽切割设备等制作线性驱动单元模型, 具体制备流程如下:

(1)单驱动片的分段处理

在去离子水的环境下, 采用水切割法在IPMC表层均匀切割斜向沟槽, 按1∶ 1∶ 1的表面比将IPMC单驱动片平分为3段, 背面沿交叉方向切割相同深度的沟槽。均匀对称的结构组合可抵消表面应力分布的偏移, 故不同的驱动片间应保证结构对称。

(2)交叉连接电极的制备

在交叉的导电沟槽的长度投影方向, 对称制作方形凸起, 其余部分进行剪边处理, 避免驱动电路发生短路现象。

(3)线性驱动单元的装配

采用轻质的连接块对称连接两单驱动片, 分别在中间段处内侧及外表面对称位置处贴上微型驱动电极, 作为电压激励源。最终制作完成的单驱动片及线性驱动单元模型, 如图5所示。

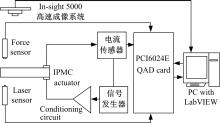

实验测试过程在IPMC实验测试平台上完成, 测试平台的工作原理图如图6所示, 主要包括输出力、位移及电流测试单元组成, 利用数据采集卡对数据进行收集后处理。

信号发生器采用SP1651型数字合成低频功率信号发生器, 力的测试过程是通过微型力传感器将信号传输到PCI-6042E数据采集卡, 经由LabVIEW在PC上显示, 而位移测试采用型号为FT5070F的激光位移传感器实现数据反馈。测试时, 将线性驱动单元模型一端固定。

整个实验测试过程在空气中完成, 实验测试前保证IPMC充分吸水。实验选取尺寸为60 mm× 15 mm× 0.2 mm(长× 宽× 高)的IPMC材料制作线性驱动单元, 在2~6 V方波电压下测试线性驱动单元的最大输出力及位移变化, 同时, 实验研究了不同长度下(宽高不变)的单悬臂梁样条的性能。为保证实验测试的准确性, 对每组实验各测试3组, 测试结果取平均值处理。

实验研究发现, IPMC电压过高及长度过长会出现打卷现象, 自末端至夹持端加速弯曲, 如图7所示。IPMC机电驱动服从Kanno的线性动态模型, 即在外界激励下驱动内部等效电路, 经由逐级传递产生驱动电流, 诱导上下层的应变产生应力变化, 最终实现其机械致动过程。

IPMC作为一种典型的机电一体化产品, 过低的电压激励会使得末端局部无法正常获得激励信号, 而其余部分则获得过高的激励信号, 导致末端各处电压分布不均, 引起应力分布变化, 产生打卷现象。增加悬臂梁的驱动长度, 相当于增加等效驱动电路数量, 且化学沉积镀无法保证表层粒子的均匀生长, 使得镀层厚度不均, 造成等效电路的电阻值参差不齐, 引起末端电压分布不均匀, 外部表现为打卷现象; 过高的激励电压, 加速电阻升高过程导致表层电阻分布变化、应力不均, 最终也表现出打卷现象。为了实现合理的分段尺寸布局, 避免打卷现象的发生, 实验测试了多组不同尺寸与不同电压激励下的单片IPMC材料的电制动特性, 结果表明, 控制驱动电压小于4 V, 试样长宽比小于3.5时, IPMC的悬臂梁驱动模型可以降低打卷现象发生的次数。

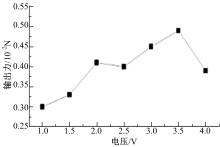

基于以上分析, 选取尺寸为40 mm× 15 mm× 0.2 mm的IPMC样条, 在不同电压下, 对样条尖端输出力进行测试, 得到如图8所示的IPMC尖端力输出曲线图。由图8可知, 电压激励为2~3.5 V时该样条具有相对较大的输出力, 最大值为0.49× 10-2 N, 尖端输出力最大值与最小值的变动保持在30%左右, 变化幅度较小, 尖端输出力致动能力基本为0.40× 10-2 N, 因此, 现阶段, 单片IPMC直接或间接驱动只可以应用于小型的传感器、微型的机械抓手等器件。

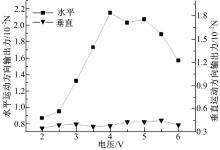

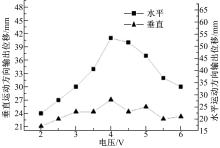

在不同的电压下, 采用IPMC实验测试平台对线性驱动单元的最大输出力及位移进行测试, 得到图9及图10所示的线性驱动单元性能曲线。

由图9可知, 沿运动方向的输出力随着电压的升高先增加后减小, 电压激励为4~5 V时表现出较大的力输出值, 电压激励为4 V时, 最大力输出值为2.15× 10-2 N; 垂直运动方向输出力基本不随电压变化而变化, 平均值为0.39× 10-2 N。沿运动方向的平均输出值为1.60× 10-2 N, 显著大于垂直运动方向平均输出值, 是其输出能力的4倍; 垂直运动方向的力输出接近单悬臂梁下力输出能力, 而沿运动方向的力输出是单悬臂梁力输出能力的4倍。

由图10可知, 随着电压的升高, 垂直运动方向的输出位移随着电压的增加先增大后减小, 在电压激励为4 V时, 最大值为41 mm, 平均输出值为32.78 mm; 水平运动方向的位移输出较小, 平均输出值为22.22 mm, 基本不随电压变化而变化; 垂直运动方向的位移输出能力是沿着运动方向输出能力的1.5倍。

线性驱动单元的性能分析结果说明, 该单元设计具有优异的沿运动方向的水平力输出及垂直于运动方向的位移性能, 显著改善了单悬臂梁模型的微力输出性能, 且结构简单、制备方便, 为后期应用开发奠定了基础。

疲劳脱落现象是IPMC工作失效的主要原因之一, 线性驱动单元的设计同时兼顾大的应力输出及持久的工作性能, 防止大曲率周期性运动引起的疲劳脱落, 因此, 建立了一套疲劳脱落评价方法, 其计算公式如下:

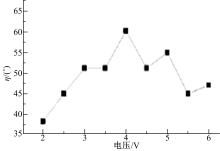

由图11可知, 疲劳脱落角随着电压激励的增加先增大后减小, 在电压激励为4 V时, 具有最大疲劳脱落角为60.15° , 而3~5 V电压时疲劳脱落角较为稳定, 保持50° 左右。这表明, 电压激励为3~5 V时线性驱动单元的疲劳脱落程度随着电压激励的升高先增加后减小, 在4 V电压时疲劳脱落最严重。鉴于大电压激励信号会加速表面电阻变化, 加快疲劳脱落, 影响线性驱动单元的工作性能, 同时, 兼顾其性能输出规律, 保证线性驱动单元在不发生疲劳脱落影响工作周期的基础上提高其性能输出, 供给电压选取3~4 V较为适宜。

(1)设计了一种新型线性驱动单元, 通过化学沉积法制备了IPMC, 提出了线性驱动单元的制备流程, 解决了分段给电与相邻段反向供电问题, 制作了线性驱动单元。

(2)Kanno的线性动态模型说明等效电路电压分布不均产生打卷现象, 应控制激励电压小于4 V, 长宽比小于3.5, 同时, 测试实验样条在不同电压激励下的尖端平均输出力为0.40× 10-2 N。

(3)沿运动方向的输出力随电压增加先增大后减小, 4 V时最大输出力为2.15× 10-2 N, 平均输出力为1.60× 10-2 N, 是悬臂梁输出能力的4倍, 而输出位移不随电压而变化, 平均输出位移为22.22 mm; 垂直运动方向的输出力不随电压变化而变化, 平均输出力为0.39× 10-2 N, 与悬臂梁输出能力相当, 而位移输出随着电压激励的增加先增大后减小, 4 V时最大输出位移为41 mm, 平均输出位移为32.78 mm。垂直运动方向的位移输出能力是沿着运动方向的1.5倍, 沿着运动方向力输出能力是垂直运动方向的4倍。该单元设计改善了微力输出的单悬臂梁模型性能, 为后期应用开发奠定了基础。

(4)大曲率的周期性弯曲可诱导疲劳脱落, 线性驱动单元疲劳分析表明, 电压激励为3~5 V时, 疲劳脱落程度变化较为明显, 4 V时疲劳脱落最严重, 兼顾线性驱动单元的性能及工作周期, 选用3~4 V电压驱动。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|