作者简介:张钦国(1986-),男,博士研究生.研究方向:车辆热管理.E-mail:zhangqg2006@126.com

为了改善装载机动力舱热环境,提高散热器的换热性能,保证整车工作的稳定性,以轮式装载机为研究对象,按照实际尺寸建立三维计算模型,采用虚拟风洞和数值模拟相结合的研究方法,预测排气系统对动力舱热环境和散热器性能的影响,并比较了在两种排气系统结构下散热器的换热效率。仿真结果与试验结果比较吻合,证明了计算模型的有效性。计算结果表明:采用隔热排气系统能够明显降低动力舱内空气的温度,改善舱内热环境,液压油散热器换热性能提高9.0%,水散热器换热性能提高7.3%,传动油散热器换热性能提高6.8%。研究结果对装载机整车热管理技术提供了指导。

In order to improve the thermal environment of the loader engine cabin and the heat transfer performance of the radiators to ensure the stable vehicle performance, a 3-D physical model of the loader was built. Virtual wind tunnel and numerical simulation were used to predict the influence of the exhaust system on the cabin thermal environment and radiator performance. The heat transfer power of the radiators was compared under two kinds of exhaust system. Analysis results show reasonable agreement with experiment results, which proves the accuracy of the model. Simulation results show that using insulated exhaust system could significantly reduce the air temperature in the engine cabin. The thermal environment of the engine cabin was improved. The heat transfer performances of the hydraulic oil radiator, the water radiator and the transmission oil radiator ware increased by 9.0%, 7.3% and 6.8%, respectively. The results of this work may provide guidance for vehicle thermal management of the loader.

装载机在夏季工作时, 经常出现发动机过热现象, 影响发动机的工作性能和可靠性。同时, 出现液压系统和传动系统油温过高现象, 严重影响装载机正常作业, 降低了整机的工作性能[1]。目前, 装载机冷却系统配置的均是风冷系统, 各个不同类型的散热器并排布置, 散热器依靠吹风式风扇进行冷却, 影响冷却效率的因素主要有空气的温度、流量以及各个散热器的结构。提高整机的冷却性能主要措施包括提高风扇转速、改进散热器系统以及关键高热源部件的隔热等。由于发动机机体、排气管、消声器等部件温度很高, 空气被加热后温度较高, 影响冷却效率。因此, 改善装载机动力舱内部热环境具有重要的意义。动力舱内各个零部件布置紧凑, 空间狭小, 内部流动与传热过程复杂, 国外学者应用流态显示方法分析发动机舱内流场结构[2], 但该方法非常复杂。国内学者通过试验对散热系统进行了研究, 但是该方法成本高, 而且周期长。张毅、愈小莉、陆国栋等[3, 4, 5]研究了装载机散热系统过热现象, 对散热模块的排列方式和散热器结构进行了优化, 改进后提高了散热模块的冷却效率。近年来, 随着计算流体力学的发展, 应用数值模拟的方法预测动力舱内的热环境[6, 7], 在整车热管理中得到越来越多的应用, 并通过试验验证了仿真结果的准确性[8, 9]。

本文以50型装载机为研究对象, 借助Fluent软件, 采用虚拟风洞分析方法, 对动力舱内部流动和换热情况进行了研究, 预测了排气管和消声器等高温部件隔热处理对动力舱内热环境和散热器系统冷却性能的影响, 并对计算模型进行了试验验证, 研究结果为提高整车散热系统性能提供了理论依据。

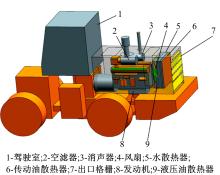

由于动力舱内零件太多, 且结构复杂, 为了便于网格划分以提高计算精度, 需要对几何模型进行合理的简化:将连接散热器的各种管路省略, 将发动机的传动皮带省略, 将结构复杂的电动机、高压共轨系统、空压机和进、排气系统等简化成规则形状, 将机罩上的进气格栅结构简化成同面积的四边形片体结构, 其他结构最大限度地保留原始几何结构, 保证空气在动力舱内的流动空间与实际一致, 简化后的物理模型如图1所示。

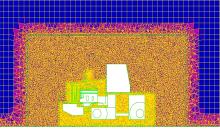

为了模拟装载机实际作业环境, 建立虚拟风洞仿真模型, 同时为了消除风洞壁面对流场的干涉, 采用的计算域尺寸为:入口与装载机前部的距离为9 m, 出口与装载机动力舱空气出口的距离为12 m, 上部壁面与驾驶室顶部的距离为6 m, 两侧壁面与装载机的距离为3 m, 具体结构如图2所示。

流体的流动和换热遵循质量守恒、动量守恒、能量守恒三大定律, 固体的导热遵循拉普拉斯导热定律, 基本控制方程如下[9]:

式中:Si为动量方程源相; Γ 为广义扩散系数; φ 为广义变量; T为温度场, 是坐标x、y、z的函数。

湍流模型选用RNGk-ε 模型, 该模型考虑了湍流漩涡的影响, 对瞬变流和流线弯曲的影响有更好的反应, 防止标准k-ε 模型在模拟强旋流流动时壁面产生的失真, RNGk-ε 控制方程为[10]:

将散热器芯体设定为多孔介质来模拟散热器中的空气流的流动阻力, 多孔介质的动量模型[10]可以表达为:

式中:Cij为惯性阻力矩阵C中的元素; Dij为黏性阻力矩阵D中的元素; ρ 为空气密度; v为空气湍流速度; u为空气湍流黏度。

多孔介质的有效热传导率keff是由流体的热传导率和固体的热传导率的体积平均值计算得到[11]:

式中:γ 为多孔介质孔隙率; kf为液相热传导率; ks为固体介质热传导率。

由于动力舱内部结构比较复杂, 采用六面体与四面体相结合的划分方法, 各个散热器及虚拟风洞流场区域选用六面体网格, 其余全部采用四面体网格, 风扇、消声器、排气管、发动机等流场变化剧烈和存在热交换的区域进行网格加密, 计算域网格总数为561.2万, 网格具体分布如图3所示。

计算工况为铲土工况, 低速档位, 边界条件设置如下:虚拟风洞速度入口风速为1 m/s; 压力出口边界表压为0; 风扇旋转区域采用Moving reference frame模型; 水散热器、液压油散热器和传动油散热器均采用多孔介质模型; 风扇转速为2000 r/min。动力舱内各部件壁面温度试验采集结果如下:环境温度为25 ℃; 发动机缸盖壁面为130 ℃; 发动机机体壁面为100 ℃; 消声器壁面为570 ℃; 排气歧管为700 ℃; 水管壁为100 ℃; 油底壳壁面为100 ℃; 隔热后壁面温度为80 ℃。液压油散热器为管片式结构, 水散热器和传动油散热器采用板翅式结构, 根据厂家提供的各个散热器的空气流速-压强损失数据进行二项式拟合, 按照式(5)计算出各个散热器芯部的多孔介质模型参数如表1所示。将散热器作为体积热源与空气进行热交换。

| 表1 多孔介质边界条件 Table 1 Porous medium boundary conditions |

空气的物性参数如下[12]:

定压比热容:

动力黏度:

导热系数:

密度:

装载机动力舱内空气流动状态如图5所示。从图5速度矢量图可以看出:在冷却风扇的吸力作用下, 空气从不同入口处流入动力舱, 下部气流流经发动机缸体和排气管, 进行热交换后被风扇吸走继而对散热器进行冷却。从动力舱上部开口处流入的气流经过消声器、空滤器、进气管和水管, 进行热交换后被风扇吸走继而对散热器进行冷却。所以, 动力舱内温度最高的排气管和消声器导致舱内温度较高, 同时与空气进行对流和辐射换热后, 使空气温度升高, 造成空气流经散热器时冷却效率降低。

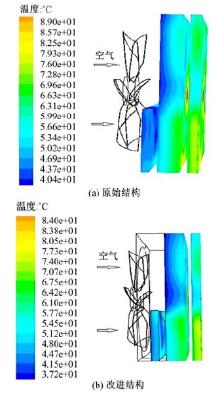

为了降低舱内温度及提高散热器的散热效率, 将发动机排气系统高温壁面表面包裹隔热罩, 并与未做隔热处理的排气系统进行了对比, 舱内热环境仿真结果对比如图6所示。从图6(a)可以看出:排气系统进行隔热后, 动力舱内部消声器及排气管附近高温区域温度明显降低, 风扇入口处及散热器内部空气温度有所降低。结合图4流场的仿真结果分析原因为:隔热排气系统(排气管和消声器)壁面温度较之前温度大幅度的降低,

同时排气系统隔热材料内部导热系数较小, 与空气的对流换热系数降低, 导致与空气的对流换热量降低; 隔热排气系统对动力舱内部各个部分和流动空气的热辐射降低。从图6(b)温度云图可以看出:散热器模块(液压油散热器、水散热器和传动油散热器)中心处温度最高, 主要是因为轮毂中心处空气速度较小, 空气在散热器内部流动时间较长导致的结果。排气系统隔热后散热器内部最高温度降低, 优化后动力舱热环境得到改善。

散热器的热交换结果如图7所示。从图7中可以看出:空气在风扇的吸力作用下吹向散热器, 与散热器进行热交换, 达到冷却散热器的目的。散热器内部温度成梯度分布, 空气温度从左到右逐渐升高, 液压油散热器换热效果最好, 水散热器次之, 传动油散热器最差, 主要是由于空气沿着散热器内部流道速度逐渐降低, 温度逐渐升高, 换热系数降低, 冷却性能越来越差。水散热器和传动油散热器上部温度比下部高, 主要是因为空气经过液压油散热器温度升高, 换热效率降低所致。从图7的对比结果可以看出, 改进排气系统后, 各个散热器的温度梯度降低加快, 对比结果表明:排气系统改进后, 各个散热器的换热性能均有所提高。

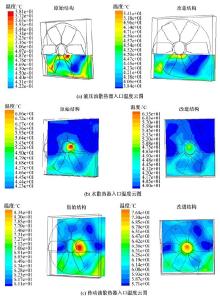

为进一步研究排气系统对散热器模块散热性能的影响, 对各个散热器入口处的温度分布情况进行了对比, 对比结果如图8所示。从图8(a)可以看出:液压油散热器左侧、上部中间及右下角出现高温区。结合图4的速度矢量图分析原因为:排气管及消声器一侧空气温度较高, 风扇逆时针旋转时, 这一侧的空气被风扇吸入后吹向液压油散热器的左侧, 导致左侧空气温度较高, 而温度较低的空气则被风扇吹向图中的低温区。排气系统改进后散热器入口处温度明显降低。从图8(b)可以看出:水散热器中心处温度最高, 上表面温度大于下表面温度, 并且下表面温度分布与液压油散热器一致, 主要是因为散热器入口处下表面的空气经过液压油散热器后温度升高。轮毂中心处空气速度较低, 与散热器换热时间较长的结果。排气系统改进后, 水散热器入口温度比改进前明显降低。从图8(c)可以看出:传动油散热器入口处表面温度明显成环状分布, 具体原因与水散热器的分析一致。原始结构中心处最高温度为83.4 ℃, 改进后最高温度降低到76.4 ℃, 改进后传动油散热器的换热效率将提高。

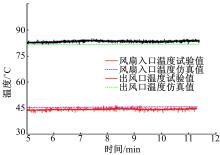

为了验证仿真结果的准确性, 测量装载机在铲土工况下动力舱内风扇入口处和出风口处上部空气的温度。采用HOBO H12热电偶温度数据采集器, 环境温度为25 ℃, 确保与仿真边界条件一致。待整机作业稳定、各个冷却系统达到热平衡后用热电偶测试温度值, 对比结果如图9所示。

从图9可以看出:风扇入口处的空气温度变化波动较小, 在44 ℃上下波动, 与仿真结果(45 ℃)吻合较好, 仿真值略高于试验值; 动力舱出口处空气温度达到了82 ℃, 试验结果与仿真结果误差较小, 由于模型简化等原因, 误差在可接受的范围内。对比结果表明:本文建立的计算模型和计算方法准确, 采用虚拟风洞的模拟方法能够较好地反映动力舱内的热环境。

根据能量守恒原理, 空气吸收的热量与散热器释放的热量相等, 根据牛顿冷却定律计算得到各个散热器的换热功率[14, 15], 计算结果如表2所示。从表2可以看出:采用隔热排气系统后, 各个散热器换热功率均有所提高, 其中对液压油散热器的性能影响最大, 换热性能提高9.0%, 水散热器换热性能提高7.3%, 传动油散热器换热性能提高6.8%。对比结果表明:对发动机排气系统表面增加隔热罩后, 改善了动力舱内的热环境, 对整车散热系统的工作效率提高具有促进作用。

| 表2 仿真结果对比 Table 2 Simulation results contrast |

(1)基于虚拟风洞的仿真方法, 获得了装载机在铲土工况下动力舱内部的速度场和温度场。排气系统的高温部件(排气管和消声器等)对动力舱内热环境的影响较大, 进行隔热处理后, 对流换热和热辐射量大大减小, 流经风扇的空气温度明显降低, 表明舱内热环境得到了改善。

(2)在排气系统表面增加隔热罩后, 提高了各个散热器的换热效率, 液压油散热器换热效率提高9.0%, 水散热器换热效率提高7.3%, 传动油散热器换热效率提6.8%。

(3)对比仿真结果和试验结果, 本文方法误差较小, 表明了计算模型的准确性和研究方法的可行性, 研究结果对装载机散热系统的设计和结构优化具有指导意义, 对缩短新产品设计周期、提高产品质量提供了理论依据。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|