作者简介:朱冰(1982-),男,副教授,博士.研究方向:汽车地面系统分析与控制,工程仿生学.E-mail:zhubing@jlu.edu.cn

针对全线控电动汽车,提出了一种以前馈控制为主、反馈控制为辅的汽车动力学多目标集成控制策略,建立了集成控制架构,并分别设计了控制系统感知层、命令层、控制分配层和执行层;采用DS1103单板系统和DS1006中型仿真器两套dSPACE实时仿真系统建立了快速控制原型试验平台;并进行了典型工况测试试验。结果表明:本文控制策略能够有效提升车辆性能;同时,建立的快速控制原型测试方法操作简便、控制灵活,能够有效缩短控制系统开发周期、提高开发效率。

A multi-objective integrated vehicle dynamics control algorithm is proposed for electric vehicle with x-by-wire actuators. This algorithm mainly uses feedforward control takes the feedbackward control as the supplement. The integrated control structure is established and the intention interpret layer, control command layer, control allocation layer and actuator layer are designed separately. A new type of rapid prototype test bench is built up using two both DS1103 single-board and DS1006-based mid-size dSPACE real time simulators. Tests are conducted on the test bench under typical working conditions. Results show that the proposed control method can enhance the control performance of the vehicle. The developed rapid control prototype testing method is easy and flexible, which can effectively shorten the development cycle and improve the development efficiency for vehicle control system design.

近年来, 各种汽车底盘智能电子控制系统不断问世, 但由于车辆动力学具有典型的强非线性耦合特性, 各控制子系统之间不可避免地会出现干涉、耦合甚至冲突, 因此, 可以最大限度地整合传感器、执行机构和控制系统资源, 协调控制各动力学子系统以实现整车性能综合最优的汽车动力学集成控制(Integrated vehicle dynamics control, IVDC)已成为现今车辆研究领域的热点问题和前沿技术[1, 2]。

英国拉夫堡大学的Gordon等[3]对车辆集成控制的方法进行了详细的总结, 对不同的控制结构和控制分层进行了系统归纳。Cho等[4]设计了一种基于高层监督器的集成控制算法, 对主动转向和差动制动进行了集成。韩国首尔大学的学者对主动前轮转向、差动制动和主动悬架系统进行了集成, 以提高车辆的多项性能[5]。我国上海交通大学喻凡教授、合肥工业大学陈无畏教授等学者对汽车动力学集成控制也进行了广泛而深入的研究[6, 7]。纵观这些研究, 对集成控制算法的验证多处于离线仿真阶段, 对控制信号的传输、算法的实时性等考虑较少, 难以保证算法的工程应用。

事实上, 汽车动力学集成控制对控制系统的响应速度和控制精度要求均较高, 按照汽车电控系统典型“ V” 字形开发流程, 仍需要对系统进行进一步测试。由于道路试验成本高昂、周期较长且试验可重复性较差, 国内外学者对控制算法的快速实时测试与验证方法进行了大量的探索[8]。吉林大学吴坚等[9]进行了基于dSPACE的汽车驱动力控制系统硬件在环试验研究, 快速验证了控制逻辑。同济大学赵治国等[10]以dSPACE MicroAutoBox为原型控制器, 开发了干式DCT半实物硬件在环试验台。这些研究均有效地避免了繁琐的实车道路测试, 提高了开发效率, 然而, 从某种意义上来讲, 搭建系统硬件在环试验平台同样需要花费大量的时间和精力, 对硬件依附性较强。而通过多个实时仿真系统建立快速控制原型(Rapid control prototype, RCP)试验平台, 可以有效模拟控制系统之间真实的通讯过程, 考虑控制信号的传输、采样频率等对控制算法的影响, 能够满足算法开发初期的实时性测试需求, 且更加节省时间和开发成本, 因此, 在控制系统开发初期, 具有更大的优势。

本文以四轮独立驱动、独立制动、独立转向的全线控电动汽车为研究对象, 采用多目标优化方法设计汽车动力学集成控制策略, 并采用双dSPACE实时仿真系统建立高效快速控制原型试验平台, 将控制算法和被控车辆模型分别下载到DS1103和DS1006两块处理器板卡中, 在实时通讯条件下进行控制算法快速控制原型测试试验, 高效、便捷地验证控制系统的实时控制效果。

现有的汽车动力学集成控制策略大都是针对极限状况基于误差门限触发的反馈纠偏控制, 容易出现控制延迟和超调。以电子控制为核心, 以电驱动、电传动、电制动和电转向等为执行机构的全线控电动汽车的出现和发展为底盘动力学控制系统的智能集成提供了良好的机遇。本文在对被控对象进行深入研究的基础上, 提出一种以前馈控制为主、反馈控制为辅的集成控制策略。如果系统模型足够精确, 前馈控制将起主导作用, 这样可以在误差产生前即对控制输入进行调节, 使被控对象状态一直保持在稳定域内, 避免系统进入极限工况; 而反馈控制可以补偿模型误差和环境干扰, 使系统保持稳定[11]。

建立汽车动力学多目标集成控制架构如图1所示, 将控制系统分为感知层、命令层、控制分配层和执行层4个层次。在感知层, 根据驾驶员输入和环境、车辆状态信息等识别驾驶员意图, 得到车辆期望运动状态; 命令层通过以车辆系统逆模型为主的前馈控制和PI反馈控制联合求解作用在车体质心处的期望广义力; 控制分配层通过对车辆动力学综合性能的分析与理解, 建立关于车辆系统状态的性能优化指标权值函数, 实现从期望广义力到轮胎力的多目标优化分配; 而最终, 执行层将轮胎力转化为实际作用于汽车上的各种执行机构输入。

图1中, vX、vY、r分别为实际的车体纵向速度、侧向速度和横摆角速度; vXd、vYd、rd分别为期望的车体纵向速度、侧向速度和横摆角速度; FXd、FYd、MZd分别为车体质心处期望的纵向力、侧向力和横摆力矩。FXi、FYi分别为轮胎纵向力和侧向力(其中, i=0, 1, 2, 3, 分别代表左前轮、右前轮、左后轮、右后轮, 下同)。

感知层通过车辆运动参考模型识别驾驶员驾驶意图。

根据线性二自由度参考模型, 期望横摆角速度可以表示为:

式中:

由于车辆横摆角速度受路面附着系数μ 的限制, 因此期望横摆角速度存在范围约束:

式中:δ f是前轮转角; m为整车质量; cf、cr分别为前、后轮侧偏刚度; lf、lr分别为前、后轴距。

为减小车辆侧滑, 取期望侧向速度为零:

在纵向, 通过最大加速/减速能力与油门/制动踏板开度综合识别期望的纵向加速度:

式中:aXd为期望纵向加速度; adm、abm分别为当前车辆能达到的最大加速度和最大减速度, 与车辆质量和轮胎附着力有关; Pacc、Pbrake为油门踏板开度和制动踏板开度, 均为归一值。

综上, 则期望的纵向速度为:

式中:vX0为初始纵向速度。

命令层通过车辆逆模型前馈控制与PI反馈控制共同求解车体期望广义力。

其中, 通过3自由度车辆逆模型求解车体质心处期望的前馈广义力为:

式中:Fair为空气阻力; IZ为横摆转动惯量。

通过PI控制器求解车体质心处期望的反馈广义力为:

得到车体质心处期望的纵向力、侧向力和横摆力矩:

控制分配层将车体质心处期望的广义力分配到4个轮胎上:

式中:D为半轮距; δ i是车轮转角。

系统有8个控制输入, 而只有3个控制输出, 是一个典型的执行器冗余(Over-actuation)问题, 可采用优化控制分配(Control allocation, CA)方法将其转化为复杂约束下的多目标优化问题。

从节省能源与乘坐舒适的角度考虑, 希望控制增量较小, 提出优化目标1:

式中:Wdf为增量权重矩阵。

为提高系统稳定域度, 希望控制幅值较小, 提出优化目标2:

式中:Wf为幅值权重矩阵。

为充分利用各轮胎的工作潜力, 引入轮胎附着力余量(Normalized tire force reserve)的概念来调整幅值权重矩阵。定义轮胎附着力余量为:

式中:FZi为车轮载荷。

轮胎附着力余量越大, 代表车轮的工作潜力越大。选择轮胎附着力余量大的车轮施加控制, 能够充分利用各个车轮的工作潜力, 同时保证车辆具有足够的稳定域度, 以应付突发的危险。

为了防止等式(9)超出车辆执行机构可行域而出现计算错误, 将其转化为分配控制目标3:

式中:Wdis为分配权重矩阵。

最终, 得到总的多优化目标为:

式中:Pdis、Pf、PΔ f分别为各优化目标的权重系数, 其中, Pdis比Pf、PΔ f要大得多, 以保证优先满足分配控制目标。

通过对目标函数求导, 令其为零, 即可得到最优解。同时考虑执行器的动态约束[11], 可得:

式中:fmin、fmax分别为轮胎力的下限与上限; f* 为优化求解得到的轮胎附着力。

执行层利用车辆执行机构实现期望的轮胎力, 本文的研究对象为四轮独立驱动、独立制动、独立转向的新一代全线控电动汽车。因此有:

驱动力矩为:

制动力矩为:

车轮控制转角为:

式中:α i为车轮侧偏角, 由轮胎侧向力计算得到; vXi、vYi分别为车轮的纵向速度和侧向速度; Re为车轮滚动半径; Mroad为路面滚动阻力矩。

汽车动力学集成控制对控制系统的响应速度和控制精度要求均较高, 为检验控制系统在与被控对象进行真实通讯条件下的实时控制效果, 采用两套dSPACE实时仿真系统建立快速控制原型试验平台, 如图2所示。

| 图2 双dSPACE快速控制原型试验平台原理Fig.2 Schematic diagram of rapid control prototype test bench using two dSPACE simulators |

dSPACE实时仿真系统是由德国dSPACE公司开发的基于MATLAB/Simulink的控制系统实时开发及测试平台, 它可以通过实时代码生成和下载软件RTI(Real-time Interface)实现与MATLAB/Simulink的无缝连接, 并通过测试软件ControlDesk实现对实时硬件、系统参数、变量的可视化管理和试验自动控制。

本文采用DS1103单板实时仿真系统和基于DS1006的中型仿真器(Mid-size simulator)分别作为控制器实时仿真系统和被控车辆实时仿真系统, 采用真实的力矩方向盘、油门踏板和制动踏板作为驾驶员操作输入系统, 并通过CAN总线和A/D通道实现三者之间的数据通讯, 可真实、快速、精确地验证控制系统的控制效果。

驾驶员操作输入系统可实现实时仿真时驾驶员的真实操作输入, 主要包含油门踏板、制动踏板和方向盘三个部分。

油门踏板和制动踏板采用电位计式位移传感器采集驾驶员的油门踏板和制动踏板信息, 当踏板踩到某一位置时, 其分压输出与踏板角度成正比, 可实现驾驶员意图识别, 油门踏板和制动踏板均通过A/D接口与DS1103控制器相连。

为增加驾驶员的驾驶体验感, 系统中的方向盘选用德国SENSODRIVE公司的力矩方向盘, 力矩方向盘具有可调节的阻尼、摩擦等参数, 能模拟真实路况的力矩反馈, 使驾驶员感受到逼真的路感信息, 其通过CAN总线实现方向盘与控制器及被控车辆之间的信息传递。

控制器实时仿真系统负责运行上文所述的控制算法原型。dSPACE DS1103控制器板配有丰富的A/D、D/A、CAN等接口, 能够满足控制系统快速控制原型开发需求, 因此, 本文选用DS1103单板系统作为控制器实时仿真系统。DS1103通过A/D转换可将油门踏板和制动踏板的电压信号转换为踏板开度信号; 通过CAN接口可采集总线上的方向盘转角信息和DS1006发出的车辆状态信息(车辆横摆角速度、质心侧偏角、纵向车速、侧向车速, 4个车轮的转速、转角、侧偏角, 4个车轮纵向力、侧向力和法向力, 共计28个信号。)

将上文设计的控制算法下载到DS1003中, 通过上述采集信息可计算得到4个车轮的转角、驱动力矩、制动力矩等12个控制输出, 通过CAN总线可将控制信息发往被控车辆。

被控车辆实时仿真系统用于下载与运行被控制车辆模型。在本文中, 被控车辆采用Carsim车辆模型, 其参数准确, 具有较高的仿真精度, 且软件自带虚拟现实显示模块, 但该模型较为复杂, 实时仿真对处理器运算速度要求较高。为此, 选用基于DS1006处理器板的中型仿真器作为被控车辆实时仿真平台。

DS1006处理器板是dSPACE公司的旗舰产品之一, 具有较高的运算速度, 特别适于处理复杂的车辆模型, 其通过CAN总线接收控制输入, 以此为基础, 运行Carsim车辆模型, 计算得到车辆的实时状态, 并将相关信息发送到控制器。

采用CAN总线作为系统主要通讯方式, 如图2所示, 包含有3个CAN节点, 分别是力矩方向盘SDRIVE、控制器DS1103和被控车辆DS1006, CAN总线通讯速率设定为500 kbit/s。

为了保证网络的正确通讯, 采用Vector CANdb++ Editor编写CAN总线数据库, 生成dbc格式的文件, CAN总线通信数据如表1所示, 信号发送周期设置为10 ms, 将生成的dbc文件导入到相应的dSPACE RTI CAN或CANMM接口模块中, 即可实现双dSPACE快速控制原型系统通讯。运用ControlDesk软件分别在两台主机上对控制器和被控车辆模型进行实时仿真控制与数据采集, 即可进行实时仿真测试。

| 表1 CAN总线通信数据列表 Table 1 Communication data through CAN bus |

应用双dSPACE快速控制原型试验平台对所设计的汽车动力学多目标集成控制策略进行驾驶员在环验证分析。选取均一低附着路面紧急制动和ISO3888双移线两种典型工况进行测试。

路面附着系数设为0.3, 驾驶员控制车辆达到50 km/h匀速行驶后, 全力踩下制动踏板进行紧急制动, 直到车辆完全停止, 分别对无控制和有控制工况进行了测试, 结果如图3所示。

图3(a)为车轮滑移率, 可见无控制时, 车轮迅速抱死, 滑移率瞬间增加到1; 而采用本文提出的汽车动力学多目标集成控制策略时, 能够有效控制车轮滑移率, 突破了传统ABS控制采用的基于误差门限的控制方式的局限性, 可以尽可能地保证车辆系统处于稳定区域, 减少控制超调, 保证车辆系统多目标工况的稳定性。

图3(b)和图3(c)分别为车轮角速度和纵向车速, 可见无控制时, 车轮抱死, 制动减速度明显不足; 而有控制时, 车轮角速度随着车速的下降而平稳下降, 被测车辆能够在更短的时间内实现减速停车。试验结束时, 无控制时的制动距离为48.9 m, 而施加控制后制动距离减少为42.1 m, 可缩短制动距离13.9%。

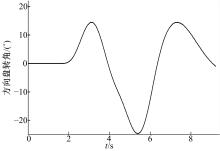

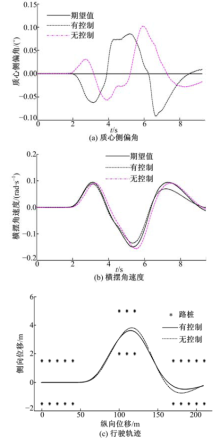

按照ISO3888工况说明, 设计标准的双移线试验路线, 路面附着系数设为0.85, 初始车速为80 km/h。试验驾驶员输入的方向盘转角如图4所示, 分别对无控制和有控制工况进行了测试, 试验结果如图5所示。

图5(a)(b)(c)分别为车辆质心侧偏角、横摆角速度和行驶轨迹测试结果。如图5所示, 质心侧偏角和横摆角速度在开启控制系统时比未开启控制系统通过时要小一些, 而有控制时比无控制时车辆轨迹能更好地跟踪理想的车道轨迹。未开启控制系统时, 虚拟场景显示车辆已经碰到了路桩, 而开启控制系统后, 车辆基本能够沿车道中心线行驶, 能够顺利完成双移线测试。

(1)本文以四轮独立驱动、独立制动、独立转向的全线控电动汽车为研究对象, 提出了一种以前馈控制为主、反馈控制为辅的汽车动力学多目标集成控制策略, 采用自上而下、集中与分布相结合的拓扑结构建立了汽车动力学集成控制架构。

(2)采用DS1103单板系统和基于DS1006的中型仿真器两套dSPACE系统分别作为控制器实时仿真系统和被控车辆实时仿真系统, 建立了双dSPACE快速控制原型试验平台, 实现了控制系统与被控车辆的并行独立实时运行与真实通讯, 可以在集成控制算法开发初期高效快速地验证算法的实时控制性能, 试验流程简便、操作快捷, 能够有效地缩短开发周期, 提升快速测试能力。

(3)选取均一低附着路面紧急制动和ISO3888双移线两种典型工况对所设计的汽车动力学多目标集成控制策略进行了驾驶员在环快速控制原型试验, 结果表明, 所设计的以前馈控制为主、反馈控制为辅的控制策略可以有效减少控制超调, 保证车辆系统多目标工况的稳定性, 提升车辆的综合性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|