作者简介:王庆年(1952-),男,教授,博士生导师.研究方向:节能与新能源汽车.E-mail:wangqn@jlu.edu.cn

在满足整车性能约束条件的基础上,以整车动力部件制造成本和年均使用成本作为评价指标,建立了插电式混合动力汽车(PHEV)动力总成设计分析模型,根据不同类型用户的用车习惯进行分类,针对不同的纯电动续驶里程(AER)设计要求,优化整车动力总成性能参数.结果表明:各设计要求的PHEV总年均优化成本与原车型相比降低了6.0%~20.0%,并优选得到AER最佳设计要求为40 km,与其他各AER及原车型相比,在不同续驶里程分布规律下,其年均优化成本最高可降低24.9%.

To meet the vehicle performance constraints, a design and analysis model of the powertrain of Plug-in Hybrid Electric Vehicle (PHEV) was proposed. In this model the manufacturing cost of the vehicle dynamic components and the annual usage cost were taken as the evaluation indices, and the car users' habits were classified. According to different design requirements of All-electric Range (AER), the powertrain performance parameters of PHEV were optimized. The results show that, compared with the original vehicle, the total annual optimization cost of the designed PHEV for different AER is reduced by 6.0% ~ 20.0%. The best optimization design requirement for AER is 40 km. Compared with other AER and the original vehicle, the annual optimization cost can be reduced by up to 24.9%.

插电式混合动力汽车(PHEV)是在传统混合动力汽车(HEV)的基础上, 随着对新能源汽车要求不断改变而衍生出来的一种新的节能环保车型, 它兼备燃料发动机和可充放的电力储能装置(以车用动力蓄电池为例), 同时还与纯电动汽车(EV)一样, 可直接连接到电网上给电池充电[1, 2].伴随着PHEV的进一步市场化, 其成本问题也成为影响用户购置的关键因素.纯电动续驶里程(AER)的大小与PHEV燃油消耗节约量密切相关, 不同类型的用户, 对AER的要求也会不同, 若AER选择过大, PHEV燃油节能潜力增大, 但势必也会伴随着电池容量的增大引起整车动力部件制造成本的增加; 若AER选择过小, 虽然电池容量减小引起整车动力部件制造成本降低, 但PHEV燃油节能潜力减小, 整车的使用成本会增加[3].因此, 针对不同类型用户, 合理地选择AER, 基于成本最低优化PHEV整车参数, 对于更好地利用PHEV节能优势, 提高整车性价比具有实际意义.

目前, 基于成本控制的PHEV参数匹配方法主要集中在制造成本方面.Simpson[4]通过分析近期以及未来各动力部件的发展前景, 建立了PHEV成本-收益模型, 并对传统车, HEV及PHEV的购置成本以及能耗进行了对比.Golbuff[5]利用PSAT仿真工具对不同类型电池及不同AER基于设计成本最低进行参数优化.张博[6]以制造成本最低为优化目标, 以性能约束为条件, 利用PSAT优化设计程序确定了动力总成匹配方案.Wu[7]利用并行混沌优化算法对3种不同的AER及两种电池, 基于发动机, 电机, 电池等各动力部件成本最低对部件参数进行优化.上述参数匹配方法缺乏基于消费者角度对使用成本进行系统分析, 使用成本作为整车成本的重要组成部分, 也是PHEV进入市场的重要优势之一.

综合考虑基于成本控制的PHEV参数匹配方面的研究现状, 本文以PHEV典型的并联动力总成为研究对象, 对不同用户的用车习惯进行分类, 针对不同的AER(10~60 km)设计要求, 以动力总成部件制造成本和整车使用成本最低为优化目标, 进行动力总成的参数匹配优化设计.

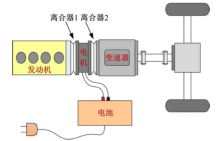

选用市场上某款中级轿车作为基础车型, 整车主要参数如表1所示.以PHEV典型的单轴并联动力总成为研究对象, 其动力总成系统主要由发动机, 电机, 电池组成, 如图1所示.

| 表1 原车型基本参数 Table 1 Basic parameters of the original vehicle |

为了保证插电式混合动力汽车的整车性能, 在综合参考原车型性能及美国新一代汽车合作计划(Partnership for a new generation of vehicles, PNGV)中相关指标之后, 本文确定了7条相应的性能约束:

(1)0~100 km/h加速时间不大于16 s;

(2)在车速v=20 km/h时的最大爬坡度大于35%;

(3)最高车速为vmax=200 km/h, 与原车相当;

(4)全电力驱动下0~50 km/h加速时间不大于10 s;

(5)全电力驱动下最高车速不小于100 km/h;

(6)在纯电动模式下, 车速为40 km/h时, 车辆续驶里程大于相应的各AER设计里程;

(7)NEDC工况下经济性至少比原型车提高20%.

本文在满足上述性能约束条件下, 开发实现了PHEV动力总成成本最低的优化设计方案.

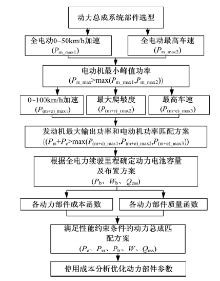

针对不同AER的PHEV, 根据相应的性能约束条件和成本函数, 以动力部件制造成本和年均使用成本最低作为评价指标, 优化并确定PHEV动力总成各主要动力部件的设计参数.动力总成性能参数优化流程如图2所示.图2中,

插电式混合动力系统的参数选择关系到整车的动力性, 燃油经济性和整车的制造成本, 使用成本等.在车辆的设计初期, 有必要从整车的性能需求出发[8, 9], 通过理论分析来匹配动力系统的主要性能参数, 为建立更加精确的仿真模型和进行优化分析提供基础.

2.1.1 电动机最小峰值功率确定

对于传统的混合动力汽车, 电机主要是向电驱动系统提供所需的峰值功率, 车辆的加速性能以及在循环工况中载荷的峰值功率是其主要关注点.但在PHEV运行工况中, 由于存在纯电动驱动模式, 电机的功率需要满足电机单独驱动车辆时的循环工况的功率需求, 包括纯电动驱动的加速时和最高车速时的功率需求.

(1)纯电动驱动加速时功率需求为:

式中:vm为纯电动时的车速, km/h; tm为加速时间, s; η t为机械传动效率;

(2)纯电动最高车速功率需求为:

根据上述由动力性二项指标计算的各自最大功率, 电动机功率必须满足:

2.1.2 发动机最大输出功率和电动机峰值功率的确定

PHEV具备发动机和电机两个动力源, 在考虑车辆动力性能需求时并不需要单独利用发动机提高峰值功率, 所以相对于传统内燃机汽车而言, 并联型PHEV主要考虑的是混合驱动模式下的发动机和电机的动力性能功率需求.

(1)混合驱动加速时功率需求为:

(2)爬坡性能功率需求为:

式中:α max为最大爬坡角, va为爬坡车速, km/h.

(3)最高车速功率需求为:

根据上述由动力性三项指标计算的各自最大功率, 电动机和发动机功率之和必须满足上述所有的设计要求, 即:

2.1.3 电池性能参数确定

动力电池作为电动机的动力源, 其性能参数主要考虑功率需求和能量需求两个因素.电池组应当保证电池的峰值放电功率比电动机的最大功率高; 并且电池的总能量能够满足AER的要求.

(1)电池的功率需求为:

式中:η m为驱动电机效率, 取0.89; η b为电池放电效率, 取0.91.

(2)电池的能量需求为:

式中:

考虑到电池的使用寿命以及计算误差, SOC1取100%, SOC0取20%.由此, 电池组的额定容量为:

式中:电池的端电压Uess为320 V.

利用上述动力总成匹配设计, 得到PHEV动力总成的多种设计方案, 可依据动力总成制造成本最低的原则进行取舍.本文采用整车成本最低作为方案的优化目标, 因此, 必须对各动力部件的制造成本进行分析.

根据国外权威的研究机构对未来电池价格的预测[4, 10, 11, 12, 13], 拟合出下列公式:

式中:

动力系统的成本除了式(11)所包含的能量储存装置及其附件的成本外, 还包括发动机, 电机及其控制器的成本, 基于批量化生产条件(100 000台/年), 其价格可表述为下述公式:

式中:

在满足性能约束条件下, 成本最低的设计方案即为最优设计方案.而动力系统成本, 包括发动机, 电动机及其控制器, 能量储存装置的成本.其最低成本函数可表述为:

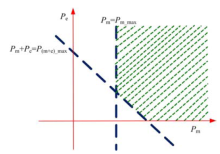

由前述电机, 发动机和电池性能参数计算得到约束条件如下:

整理得到发动机及电机的功率可行域如图3所示.

在整车设计过程中, 改变动力部件参数会对整车质量产生影响, 而整车质量在设计过程中是必需的输入量.因此在改变发动机, 电机和电池性能参数后, 需计算其质量的变化值, 调整输入质量, 重复优化过程, 直到输入质量与计算质量的误差在1%以内.

在PHEV优化设计过程中, 主要考虑混合动力系统部分对整车质量的影响.混合动力系统由发动机, 电机及控制器, 电池组等各部件组成.通过下述质量模型可估算出整车变化的质量.整车混合动力系统质量[4]可描述为:

式中:

按照前述匹配方法, 初步完成AER为10, 20, 30, 40, 50和60 km的动力总成部件参数设计, 得到各部件参数及制造成本如表2和表3所示, 随着AER的增加, 发动机及电机的功率变化不大, 电池能量明显增加, 而动力电池成本是动力传动系成本的重要组成部分, 因此动力总成制造成本也明显提高.

| 表2 不同AER的PHEV动力部件参数 Table 2 Powertrain parameters of PHEV for different AER |

PHEV主要有电量消耗型, 电量维持型, 纯发动机, 纯电机等能量管理模式.本文采用文献[14]中的混合控制策略, 该控制策略由电量消耗(CD)阶段和电量维持(CS)阶段两部分构成.

(1)CD阶段:电能作为主要能源, 在驾驶员需求功率较大时, 发动机也会参与驱动.发动机的启动方式由车速, 电量状态SOC, 整车需求功率等因素来确定.在这个阶段, 电池的SOC会逐渐减少.

| 表3 不同AER的PHEV动力总成成本及动力传动系成本 Table 3 Cost of powertrain and drivetrain of PHEV for different AER |

(2)CS阶段:这一阶段PHEV运行模式与普通的HEV电机助力模式相似, 发动机和电机共同工作, 电池的SOC在一定范围内波动.

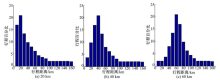

在前述工作的基础上利用Cruise进行整车燃油经济性能分析, 所设计车辆目标用途的日均行驶里程规律是整车参数设计和经济性能评价的基础.因为国内尚无此类专业统计数据, 本文以美国NPTS统计数据[15, 16]为基础, 鉴于我国车辆年均行驶里程为10 000~20 000 km, 针对国内用户用车习惯, 将用户每日驾驶行程分布百分比划分为以20, 40和60 km为中心的3个正态分布, 三类用户的年均行驶里程分别为10 000, 14 000和18 000 km, 对设计方案的使用成本进行理论分析, 如图4所示.

PHEV使用成本低是其市场化的主要优势, 对年均使用成本进行分析, 以40 km为中心的日行驶里程下AER50的PHEV为例, 由每日驾驶行程分布百分比和年行驶里程得到如图5所示的各段累积行驶里程, 在NEDC工况下利用Cruise仿真结果统计数据得到各段累积能耗, 参考燃油及电能的市场价格得到AER50各段累积总使用成本.由于日均行驶里程分布比例以及仿真工况的影响, 前几段行驶里程(0~20, 0~30, 0~40, 0~50, 0~60 km)累积耗能也相应较多.

对于PHEV, 本文定义的优化成本主要考虑动力总成各部件的制造成本, 以及整车使用成本(见式(16)).其中动力总成部件制造成本指动力系统成本, 包括发动机, 电动机及其控制器, 能量储存装置的成本; 使用成本只包括运行过程的电量和燃油费用.

式中:Cop为PHEV优化成本, 元; C1为动力总成制造成本, 元; C2为整车使用成本, 元.

车用动力电池作为PHEV一个主要的动力源, 不同的驾驶习惯对其使用寿命有很大影响, 从而也会影响动力总成在汽车使用周期内的制造成本.车辆寿命以12年计算, 根据目前4S店建议, 以动力锂电池6年更换周期计算动力部件的年均制造成本为:

式中:Cengine为发动机成本, $; Cmotor为电机成本, $; CESS为能量储存装置成本, $.

综合前述各AER年均使用成本计算得到总年均优化成本, 统计结果如表4~表6所示.比较结果可知:PHEV与原车型相比, 总年均优化成本降低6.0%~20.0%.20 km(低), 40 km(中)和60 km(高)行驶里程分布规律下拟合得到二次曲线如图6所示.

| 表4 20 km(低)行驶里程分布下各AER的PHEV优化成本 Table 4 Optimization cost of PHEV for different AER under 20 km(low)mileage distribution |

| 表5 40 km(中)行驶里程分布下各AER的PHEV优化成本 Table 5 Optimization cost of PHEV for different AER under 40 km(middle) mileage distribution |

| 表6 60 km(高)行驶里程分布下各AER的PHEV优化成本 Table 6 Optimization cost of PHEV for different AER under 60 km(high)mileage distribution |

| 图6 不同行程分布规律下各AER的PHEV年优化成本Fig.6 Optimization cost of PHEV for different AER under different mileage distribution |

由图6可知:在低行程分布规律下, 在设计里程AER为20~30 km时PHEV年均优化成本最低, 而AER40节能效果也非常明显; 在中行程分布规律下, 受分布比例的影响, AER40的PHEV年优化成本达到极小值点; 在高行程分布规律下, 由于电池容量变大引起制造成本增加, AER60的PHEV年优化成本降低程度反而不明显, AER40的PHEV近似最低.为了进一步发挥PHEV的节能优势, 选择40 km作为PHEV的AER设计要求, 其动力总成部件参数如表7所示.与原车型, AER20和AER60相比, 在3种行程分布规律下的年优化成本及年成本降低率统计如表8所示, 由表8可知, 在3种不同行程分布规律下, AER40的PHEV年优化成本降低率最高, 可达24.9%.

| 表7 AER40的PHEV动力部件参数 Table 7 Powertrain parameters of PHEV for AER40 |

| 表8 AER40的年优化成本及年成本降低率 Table 8 Annual optimization cost and reduction rate for AER40 |

以PHEV为研究对象, 设计开发了一套在满足PHEV性能约束条件的基础上, 以动力总成部件制造成本和整车使用成本最低为优化目标的动力总成优化设计方法.通过对不同用户的使用习惯进行分类, 针对不同的AER设计要求, 对PHEV总年均优化成本进行了系统分析, 得到以下结论:基于成本优化的PHEV优化设计方案节能效果明显, 与原车型相比, 总年均优化成本降低6.0%~20.0%; 比较各AER的PHEV年优化成本可知, 中等AER设计要求的PHEV最佳; 随着车用动力电池技术的发展, 电池寿命变长, 电池制造成本降低, AER设计要求也会逐渐变大, 大容量电池的PHEV会得到更加广泛的应用.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|