作者简介:陈晋市(1983-),男,讲师,博士后.研究方向:流体传动与控制.E-mail:spreading@jlu.edu.cn

介绍了一种具有直接检测特性的插装式单向溢流阀,该插装阀具有调压偏差小,控制压力精度高的特性.为了研究其调压特性机理,重点对溢流过程进行了理论分析,建立了其传递函数,定性地分析了影响其性能的关键参数;并利用 AMESim软件建立了该插装阀的HCD仿真模型,定量地分析了关键参数对插装式单向溢流阀动态特性与稳态性能的影响.研究结果表明:直接检测特性形成了级间负反馈,有效降低了稳态调压偏差;调整环形缝隙有助于改善溢流阀的动态特性,而调整顶杆端面面积有助于改善溢流阀稳态特性;该结构类型的单向阀有助于补油.

A cartridge one-way relief valve is proposed, which has the characteristics of direct detection. The cartridge valve has the features of small override pressure and high precision of control pressure. To analyze the mechanism of the regulating property, a transfer function is established according to the theoretical analysis of the relief process and the corresponding key parameters are qualitatively analyzed. The HCD simulation model of the relief valve is established using AMESim software. The effects of the key parameters on the dynamic characteristics and the steady-state performance of the cartridge one-way relief valve are quantitatively analyzed. Theoretical analysis and simulation results indicate that the direct detection characteristic forms the interstage negative feedback, which can effectively reduce the steady-state override pressure. Furthermore, adjusting the size of the annular gap helps to improve the dynamic characteristics of the relief valve, and adjusting the mandrel end surface area helps to improve the steady-state characteristics of the relief valve. The one-way valve with this structure helps oil supply.

工程机械中, 为了保护油源和执行机构, 防止出现吸空现象, 普遍采用在多路换向阀中安装单向溢流组合阀(简称单向溢流阀)的方法, 其中单向阀用于补油, 溢流阀做安全阀使用.因此, 单向溢流阀的性能直接影响到液压系统的安全性和稳定性.就溢流阀而言, 传统B型半桥先导溢流阀通过控制主阀芯后腔的压力进而调节主溢流压力, 完成溢流压力的间接检测[1, 2], 该结构类型溢流阀动态响应滞后, 稳态调压偏差较大, 达到10%~17%[3].

本文以某插装式单向溢流阀为研究对象, 根据其结构原理进行数学建模, 分析了影响该阀动态性能的重要参数, 并基于AMESim软件建立了插装式单向溢流阀的HCD(Hydraulic component design)仿真模型, 分析了插装式单向溢流阀的性能.本文研究的溢流阀区别于传统B型半桥先导溢流阀, 巧妙的结构特征便于直接检测主溢流压力, 该阀的动态特性好, 并且稳态调压偏差小, 控制压力精度高.

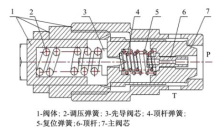

插装式单向溢流阀的结构如图1所示, 单向阀与溢流阀采用串联式组合结构, P口与系统相连, T口与油箱相连.

当系统出现吸空现象, 即系统出现负压时, 在大气压力的作用下主阀芯开启, 油液经T口补入系统, 实现单向补油功能.

当P口系统压力低于先导阀设定压力时, 主阀内的油液不能流动, 主阀芯前, 后腔的压力相等, 主阀芯在弹簧力和环形面积上液压力的共同作用下形成锥面密封, 保证系统压力.

当P口系统压力大于先导阀设定压力时, 先导阀开启, 油液通过主阀芯与顶杆之间的环形缝隙和顶杆内孔组成的并联节流孔流入先导阀的前腔, 由于节流产生压降, 顶杆开始运动, 直至其接触先导阀芯, 使得顶杆内部阻尼孔被封闭, 阻尼作用增强[4], 主阀芯前, 后压差增大, 最终使得主阀芯克服复位弹簧的预紧力而开启.此时, 溢流压力P1通过顶杆直接作用在先导阀芯上, 形成了压力直接检测[5].

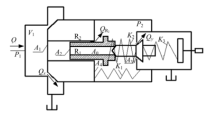

系统溢流时, 该插装阀简化后的阻尼回路如图2所示.与普通先导式溢流阀不同, 该溢流阀先导控制端采用类似A型液压半桥的结构, 其中控制阻尼由节流孔R1与R2并联组成, 其中, R1为顶杆内部节流孔, R2为主阀阀芯与顶杆之间的环形缝隙.

由原理分析可知, 溢流阀处于稳定溢流状态时, 顶杆与先导阀阀芯接触, R1关闭, 仅R2工作.

先导阀阀芯的静态力平衡方程为:

式中:P1 为主溢流压力; P2 为主阀芯后腔压力; A2 为顶杆前端面积; A0 为顶杆内部节流孔面积; A3 为先导阀口的有效作用面积; K2 为顶杆弹簧刚度; K3 为先导阀弹簧刚度; y0 为先导阀弹簧预紧量; y为先导阀阀芯位移; z0 为顶杆弹簧预紧量; z为顶杆位移.

由于顶杆弹簧刚度

令A2=A3, 则可以得到:

因此在设计时, 只要实现顶杆前端面积等于先导阀口有效作用面积, 就可以实现先导阀阀芯所受的力受控于系统溢流压力, 构成压力直接检测反馈形式.

由于通过先导阀流量较小, 故忽略稳态液动力, 先导阀芯的动态力平衡方程为:

式中:my 为先导阀芯质量; DY为先导阀芯阻尼.

通过先导阀流量方程为:

式中:ρ 为液压油密度; α Dy 为先导阀口流量系数; A2 (y)为先导阀开口面积,

通过主阀阀口的流量方程为:

式中:α Dx 为主阀阀口流量系数; A1 (x)为主阀阀口通流面积.

式中:β 1 为主阀芯倒角; d1 为主阀芯直径; x为主阀芯运动位移.

主阀芯运动时所受到的阻尼较小, 阻尼力忽略不计[6], 因此主阀芯的动态力平衡方程为:

式中:mx 为主阀芯质量; A4 为主阀芯后腔端有效面积; x0为复位弹簧预紧量; 稳态液动力

通过环形缝隙R2的流量方程为:

式中:d'为顶杆外径; δ 为顶杆与主阀芯环形缝隙的宽度; l2 为顶杆与主阀芯环形缝隙的长度; μ 为油液的黏度.

考虑到主阀芯的运动, 则有:

考虑溢流阀进油口油液的可压缩性, 得:

式中:

将式(1)~(4)改写成增量形式, 并进行线性化与拉氏变换, 可得此单向溢流阀的数学模型为:

式中:

稳态液动力-位移增益为:

稳态液动力-压力增益为:

先导阀流量增益为:

先导阀流量-压力增益为:

R2流量-位移增益为:

R2流量-压力增益为:

主阀阀口流量-位移增益为:

主阀阀口流量-压力增益为:

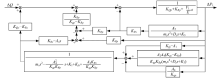

根据该数学模型可绘制出如图3所示的该溢流阀的传递函数方框图.由方框图可以看出:

(1)直接检测原理形成了级间负反馈, 可以有效地减小调压偏差.

(2)

(3)主阀芯稳态液动力对系统形成正反馈, 随着主阀阀口通流面积的增大, 调压偏差增大, 因此要求主阀口在稳态时的面积增益减小.

(4)溢流阀要求具有较快的响应速度, 则要求溢流阀与执行元件之间的体积

根据插装式单向溢流阀的工作原理及实际结构, 运用AMESim仿真软件建立插装式单向溢流阀的HCD模型, 如图4所示, 模型中采用恒流源替代液压泵.仿真模型中各参数的设置主要依据该插装阀实际结构参数及实际工况值进行设定, 充分保证了模型的准确性[7].主要参数如下:主阀口直径为10 mm; 调压弹簧, 顶杆弹簧, 复位弹簧的刚度分别为127.2, 0.35, 5 N/mm; 调压弹簧初始力为50 N; 复位弹簧初始力为10 N; 主阀芯倒角为45° .

通过改变仿真模型中溢流阀的溢流流量, 对溢流阀的动态特性与稳态特性进行分析, 图5为不同溢流流量情况下的溢流压力变化过程.

由图5可以看出:在阶跃输入信号下, 随着流量的增加, 压力建立更快, 超调量更大.60 L/min额定溢流流量时, 超调量为18%, 峰值时间为0.07 s, 动态特性较好.

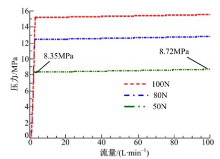

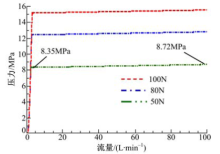

如图6所示, 该单向溢流阀的流量从2 L/min变化到100 L/min时, 稳态调压偏差为0.37 MPa, 因此直接检测式溢流阀的稳态调压偏差较小[8, 9], 并且在不同的溢流设定压力下, 稳态调压偏差基本相同, 证明了其特性的稳定性.

根据理论分析的结果, 对影响该溢流阀特性的影响因素进行批处理, 本文主要分析的影响因素有:顶杆与主阀芯的环形缝隙, 顶杆前端直径, 仿真结果如图7, 图8所示.

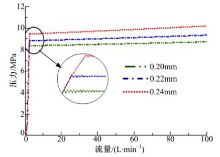

如图7所示, 增大环形缝隙面积, 使得通过先导阀的流量增加, 调压弹簧压缩量增加, 使得阀的调定压力升高.另外, 可以看出随着环形缝隙面积的增大, 压力振荡幅度变小, 动态特性有所改善, 但稳态调压偏差增大, 如间隙为0.24 mm时, 调压偏差为0.75 MPa.这与理论分析结果相同.

| 图6 不同调压弹簧预紧力下压力-流量特性Fig.6 Pressure-flow characteristics varied from different preload force of press-adjusting spring |

| 图8 不同顶杆前端直径下压力-流量特性Fig.8 Pressure-flow characteristics varied from different front diameter of ejector pin |

如图8所示, 随着顶杆前端面积的增大, 溢流阀调定压力降低, 这与式(1)的分析结果一致, 且稳态调压偏差随着顶杆前端直径的增大而减小, 与传递方框图分析结果相同.

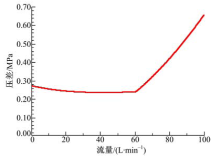

如图9所示, 该插装阀单向补油时, 开启压力为0.29 MPa, 随着补油流量的增加, 主阀芯开口增大, 主阀芯开启过程中, 由于主阀芯倒角的影响, 主阀芯有效作用面积的增益大于复位弹簧力的增益, 补油压差随补油流量的增大反而降低; 当开口达到最大时, 补油压差随着补油流量的增大而升高.0~62 L/min流量补油阶段随流量的增加压差变小, 有助于油液补入系统.

介绍了一种插装式单向溢流阀的结构及原理, 理论分析表明, 通过合理的设计, 使顶杆端部面积等于先导阀口的有效作用面积, 可以实现溢流压力直接检测.建立了该插装阀的溢流阀数学模型, 并推导了溢流阀的传递方框图, 根据方框图找出了影响溢流阀动态特性的关键因素.建立了该插装阀的HCD仿真模型, 并对该插装阀的动态特性进行了仿真分析, 对关键影响参数进行了批处理分析, 分析结果表明:适当减小环形缝隙面积, 增大顶杆前端面积, 可以减小该溢流阀的稳态调压偏差; 该结构类型单向阀有助于补油.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|