作者简介:林超(1958-),男,教授,博士生导师.研究方向:新型齿轮传动,机械设计计算机辅助工程,齿轮传动系统的设计与制造.E-mail:linchao@cqu.edu.cn

为了改善正交变传动比面齿轮的传动质量与承载能力,研究了该齿轮副的基本几何参数对其重合度的影响.应用齿轮啮合原理,建立了正交变传动比面齿轮副的传动坐标系,推导出正交变传动比面齿轮副的节曲线及齿顶曲线方程.将正交变传动比面齿轮副传动展开成非圆齿轮齿条的传动形式,提出了点接触正交变传动比面齿轮副重合度的计算方法,分析了刀具齿轮及齿轮副的基本几何参数对其重合度的影响.通过测量试验得到的重合度与理论重合度的对比分析验证了该齿轮副重合度计算方法的正确性.

To improve the transmission quality and bearing capacity of orthogonal variable transmission ratio face gear, the influences of the geometric parameters of gear pair on the contact ratio are investigated. According to the spatial gear meshing theory, the meshing coordinate is established and the equations of the section curve and crest curve s are deduced. The orthogonal variable transmission ratio face gear is transformed to non-circular gear rack and pinion. The calculation method of the contact ratio is proposed, and the influences of the geometric parameters of cutter gear and gear pair on the contact ratio are analyzed. The proposed calculation method of the contact ratio is verified by the measurement experiment of the actual contact ratio.

面齿轮传动是一种锥齿轮与柱齿轮相啮合的新型齿轮传动[1], 当锥齿轮与柱齿轮的回转中心轴正交时, 则为正交面齿轮传动, 当正交面齿轮副中的面齿轮为正交变传动比面齿轮, 柱齿轮为非圆柱齿轮时, 为正交变传动比面齿轮传动, 简称为正交非圆面齿轮传动.正交非圆面齿轮传动集合了非圆柱齿轮, 非圆锥齿轮, 端面齿轮等的传动优点, 能实现相交轴之间的变传动比运动.该新型齿轮传动能实现点接触传动, 对安装误差不敏感, 具有良好的传动性能, 且可用现有机床加工, 因此具有很大的应用前景.目前, 国内外还没有开展关于此种新型面齿轮副重合度计算方面的研究工作, 极大地阻碍了对该齿轮副的强度, 传动特性, 动力学等的研究及其在航空航天等领域的应用[1].正交非圆面齿轮副的重合度是评价该齿轮副的传动连续性, 确定轮齿载荷分配系数的依据[2].齿轮副重合度也影响齿轮传动系统的啮合刚度[3].国内学者针对用渐开线圆柱刀具齿轮加工的非圆柱齿轮进行了重合度方面的研究并提出了计算非圆齿轮重合度的不同方法[4, 5], 探索了高重合度弧齿锥齿轮的传动特性[6], 分析了齿轮重合度对齿轮传动系统的动态传动特性的影响[7].国外研究人员通过加载接触分析, 研究了齿轮在真实工况下的承载传动曲线误差和实际重合度, 并给出了弧齿锥齿轮传动误差和实际重合度的测量方法与结果[8, 9, 10].针对面齿轮副传动, 研究了其几何特性[11, 12], 提出了面齿轮副的加工方法[13, 14]及其重合度计算公式[15].

本文应用齿轮啮合原理, 将正交非圆面齿轮副传动展开成非圆齿轮齿条传动方式, 研究实现点接触的正交非圆面齿轮重合度的计算方法, 讨论正交非圆面齿轮副的几何参数对其重合度的影响, 通过试验验证正交非圆面齿轮副重合度计算方法的正确性.

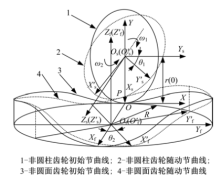

在正交非圆面齿轮副的传动过程中, 具体表现为非圆柱齿轮与非圆面齿轮的节曲线之间的纯滚动[1], 建立如图1所示坐标系.

图1中

非圆柱齿轮的节曲线为高阶椭圆, 在随动坐标系

式中:

非圆柱齿轮的齿顶曲线为节曲线向外的法向距离为齿顶高

非圆柱齿轮的节曲线在随动坐标系

非圆柱齿轮的齿顶曲线在随动坐标系

式中:

非圆柱齿轮的齿根曲线在随动坐标系

式中:

根据图1中所示齿轮副的相互运动关系, 非圆柱齿轮的随动坐标系

式中:

非圆面齿轮的节曲线在非圆面齿轮随动坐标系

非圆面齿轮的齿顶曲线为半径为

式中:

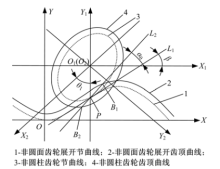

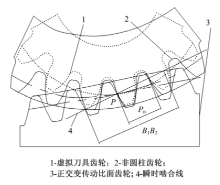

正交非圆面齿轮副均由渐开线圆柱齿轮加工而来, 在传动过程中, 正交非圆面齿轮副实现点接触传动[1], 在其啮合时, 总是非圆柱齿轮的齿根与非圆面齿轮的齿顶处进入啮合, 非圆柱齿轮的齿顶与非圆面齿轮的齿根处退出啮合, 且接触点在非圆柱齿轮节曲线所在截面内[14], 因此可利用机械设计的反转原理, 将齿轮副的节曲线与齿顶曲线展开到非圆柱齿轮节曲线所在的固定坐标系中, 即将正交非圆面齿轮副传动转换成非圆齿轮齿条传动, 见图3.

如图3所示, 平面坐标系

正交非圆面齿轮副与刀具齿轮的法向齿距的具体关系如图4所示, 则面齿轮的法向齿距

由式(19)可知, 刀具齿轮的模数

| 表1 刀具齿轮基本参数表 Tabel 1 Basic parameters of cutter gear |

结合式(15)~(20), 编程计算出刀具齿轮的模数m、压力角α0 、齿顶高系数ha*取表1中各值时的重合度, 齿轮副重合度在一个周期内的变化规律如图5所示.

由图5(a)可知:齿轮副的重合度随着刀具齿轮的压力角的增大而减小, 不同压力角[18° , 20° , 22.5° ]对应的平均重合度为[1.932, 1.777, 1.636].由此可知, 当需要增大齿轮副的重合度时, 可以适当地减小刀具齿轮的压力角.

由图5(b)可知:齿轮副的最大重合度随着刀具齿轮的模数的增大而增大, 最小重合度随着刀具齿轮的模数的增大而减小.不同模数[2, 3, 4]对应的平均重合度为[1.835, 1.799, 1.777].由此可知, 当需要增大齿轮副的重合度时, 可以适当地减小刀具齿轮的模数.

由图5(c)可知:齿轮副的重合度随着刀具齿轮的齿顶高系数的增大而增大, 不同齿顶高系数[0.8, 0.9, 1.0]对应的平均重合度为[1.435, 1.606, 1.777].因此, 在工程应用中可以适当地增加齿轮副的齿顶高, 从而使齿轮副获得更大的重合度, 提高齿轮副的传动质量.

非圆齿轮的基本参数包括偏心率

固定非圆柱齿轮的其中两个参数, 改变另外一个参数即可研究该参数对齿轮副重合度的影响.非圆柱齿轮的各参数的取值如表2所示.

| 表2 非圆柱齿轮基本参数表 Tabel 2 Basic parameters of non-cylindrical gear |

结合式(15)~(21), 编程计算出非圆柱齿轮的偏心率 k和阶数n1,齿数z1取表2中各值时的重合度, 得到齿轮副的重合度随其变化的规律, 如图6所示.

由图6(a)可知:随着非圆柱齿轮偏心率

由图6(b)可知:随着非圆柱齿轮阶数

由图6(c)可知:随着非圆柱齿轮齿数

当确定了加工刀具与非圆柱齿轮的基本参数时, 再取定非圆面齿轮的阶数, 则非圆面齿轮唯一确定, 即非圆面齿轮的基本参数中, 唯一可能影响齿轮副重合度的基本参数为其阶数

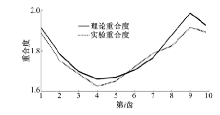

选定齿轮副的基本参数为:

对齿轮副中的非圆柱齿轮轮齿进行编号, 利用齿轮副测量试验, 提取出在随动坐标系

方程

通过方程(21)可求得第

由式(15)~(21)求得非圆柱齿轮第

| 表3 试验重合度与理论重合度 Tabel 3 Experimental and theoretical contact ratio |

因第1齿与第10齿的重合度相同, 则可得图8.由表3和图8可知:试验重合度与理论重合度存在差异是因为齿轮副存在加工误差, 测量误差以及在选取齿轮副的齿根与齿顶坐标时有一定的偏差.试验重合度与理论重合度的变化趋势相似, 且每齿的试验重合度与理论重合度的绝对误差均小于0.07, 试验重合度与理论重合度误差均在4%以内.由此证明了正交非圆面齿轮副重合度的计算方法的正确性.

应用齿轮啮合原理, 将正交非圆面齿轮传动转换成非圆齿轮齿条传动, 从几何学的角度推导了点接触正交非圆面齿轮副重合度的计算公式, 分析了刀具齿轮和正交非圆面齿轮副的基本几何参数对其重合度的影响.结果表明:刀具齿轮的压力角, 齿顶高系数, 非圆柱齿轮的阶数对重合度的影响较大.在正交非圆面齿轮副的设计过程中, 应合理选择刀具齿轮与非圆柱齿轮的基本几何参数, 从而限制齿轮副的最小重合度或增加平均重合度.通过试验结果的对比分析, 验证了该面齿轮副重合度计算公式的正确性, 得到了正交非圆面齿轮副重合度的变化规律.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|