作者简介:龚俊(1986-),男,博士研究生.研究方向:工程机械机电液一体化与节能技术.E-mail:gongjun861@139.com

以液压挖掘机节能为目的,结合挖掘机的工况特点,设计了一种挖掘机电液能量回收系统方案.为了从理论上分析能量回收系统性能,并找出改善系统燃油经济性的有效途径,建立了液压挖掘机电液能量回收系统的仿真模型并进行仿真分析.以某型20吨级液压挖掘机为试验平台,对电液能量回收系统进行了试验研究.仿真与试验结果表明:在单动作条件下,电液能量回收系统的最高能量回收效率为40%,搭载该系统的挖掘机在标准工况下,能实现17.6%的节能效果,并不降低原系统其他性能.

In order to save energy in hydraulic excavator, the excavator working condition is analyzed and an electro-hydraulic energy regeneration system is designed. To theoretically analyze the characteristics of the energy regeneration system, a simulation model is built and numerical analysis is carried out. To verify the simulation results, the energy regeneration system is equipped in a 20-ton excavator and large number of tests is conducted. Both simulation and test results show that in single operation, the maximum energy regeneration efficiency of the electro- hydraulic energy regeneration system can reach 40%. When equipped with this system, the excavator can save energy by 17.6% without loss of its original operating characteristics.

能量回收作为挖掘机节能最主要的手段之一越来越受到重视, 特别是汽车混合动力技术的成熟与储能技术的发展[1, 2, 3]为挖掘机能量回收提供了重要条件.目前, 挖掘机能量回收技术研究大多伴随着挖掘机混合动力系统的开发而兴起.在国外, 主要集中在韩国, 日本的一些高校及企业研究所, 具有代表性的是首尔国立大学的Kwon, Choi等[4, 5]对基于超级电容的混联式混合动力挖掘机功率控制策略进行了深入研究; 汉阳大学的Jin等[6]对混合动力挖掘机回转电动能量回收控制技术进行了深入研究; Kagoshima等[7]对6吨级的混合动力挖掘机以及动臂势能回收系统进行了研究; 日立技术研究实验室的Ochiai等[8]对混合动力装载机与电机再生制动能量系统进行了研究.在国内, 挖掘机能量回收技术研究主要集中在浙江大学, 中南大学等高校, 特别是以浙江大学王庆丰为代表的研究团队十多年来对混合动力挖掘机系统方案, 控制策略以及挖掘机动臂势能回收等关键技术[9, 10, 11, 12, 13, 14, 15]进行了深入研究.

在挖掘机能量回收技术的产业化方面, 许多工程机械系统供应商与主机厂商开始将更大的精力投入到能量回收技术的工程化方面.较为典型的是日本小松公司于2009年推出产品化的混合动力挖掘机产品PC200-8EO[16], 这是首次将回转制动能量回收技术成功应用到批量产品的案例; 德国博世力士乐于2012年在上海Bauma展上, 推出了新型液压飞轮(Hydraulic fly wheel, HFW)能量回收系统[17], 这是工程机械系统供应商首次推出的能量回收系统集成模块.在布鲁塞尔举行的2011年世界工程机械经济论坛上, Daniel Spö ri介绍了LIEBHERR的能量回收缸(Energy recovery cylinder, ERC), 这是首次将气缸作为回收元件的挖掘机能量回收系统.

尽管很多科研院校与主机制造商在挖掘机能量回收技术上做了大量基础研究与工程化技术开发, 但总的来讲, 能量回收技术在液压挖掘机上的应用仍很少, 大范围技术应用仍存在不少难题, 主要体现在:目前能量回收系统工程化应用成本高, 影响市场化推进; 另一方面, 能量回收系统的引入在一定程度上改变了原系统的驱动模式与能量传递方式, 增加了系统故障点, 系统可靠性下降.基于此, 本文在现有技术方案的基础上, 寻求节能性与系统成本, 可靠性等多方面的最佳结合点, 充分考虑挖掘机工况特点, 提出一种挖掘机电液能量回收系统.通过仿真与试验的手段对回收系统的节能效果进行评价, 为节能型挖掘机的开发提供参考.

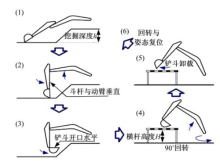

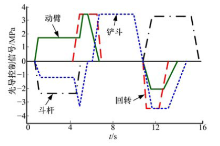

作为典型的土方施工机械, 挖掘机的工况具有动作重复性高, 复合动作多, 工作周期短与功率波动剧烈等特点.通常, 挖掘机标准的工作周期可以大致分解为动臂下放, 挖掘, 动臂提升与回转, 卸载和回转复位5个部分.图1为挖掘机操作工况示意图, 纵坐标为液压手柄输出压力值, 全开时手柄压力为3.5 MPa.

| 图1 挖掘机操作工况示意图[9]Fig.1 Excavator operating conditions schematic diagram |

在实际操作过程中, 根据场地情况, 操作手为了提高作业效率会尽可能使作业过程流畅, 动作复合度高, 比如在动臂提升过程, 就开始有斗杆外摆为卸载作准备; 在回转复位时, 就伴随着动臂下降以及斗杆, 铲斗的位置调整.完成一个作业周期只需要10~15 s左右.因此, 对于不间断作业的挖掘机而言, 动作变化十分频繁, 由此引起的发动机功率波动大, 可回收能量多, 图2为挖掘机可回收功率归一化曲线.

| 图2 挖掘机可回收功率归一化曲线[11]Fig.2 Normalized curve of regenerative power of excavator |

与其他工程设备, 车辆不同的是, 挖掘机的可回收能量主要可以分为两部分:一部分主要是动臂下放过程中的重力势能通过液压油缸的直线运动而转化为液压能而产生; 另一部分是回转平台的制动过程中的动能通过液压马达的旋转运动转化为液压能而产生.

总的来讲:① 挖掘机的工作过程中存在大量的可回收能量, 重复作业的工况特点也为能量回收提供了便利; ② 由于动作复合度高, 在能量回收的同时系统也需要输出能量, 这就为挖掘机能量回收系统能量流的优化以及储能元件的小型化提供了条件; ③ 由于动臂势能与回转动能在能量特性上的差异, 对挖掘机能量回收系统的回收兼容性提出了更高的要求.

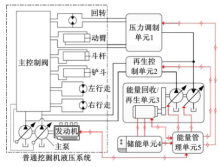

基于前述的工况分析, 提出一种电液能量回收系统方案, 其方案原理如图3所示.

电液能量回收系统由能量回收/再生单元, 压力调制单元, 储能单元, 再生控制单元以及能量管理单元组成.其中, 能量回收/利用单元是由电机-变量泵-变量马达串联组成, 其作用是实现能量的回收与再生; 压力调制单元是由溢流阀, 减压阀, 单向阀组成, 其作用是实现液压马达与液压油缸制动时输出压力的调制, 在实现两种能量回收的同时减少两者的相互干扰; 储能单元为超级电容组; 再生控制单元为合流阀组, 实现再生流量与原系统输出流量的合流; 能量管理单元是用来实现回收能量/再生能量, 储能单元与原系统输出能量的协调与平衡, 在确保作业性能与储能元件安全荷电状态(SOC)的同时提高系统的燃油经济性.

与现在的能量回收方案相比, 该方案能实现回收能量利用的多样化.一方面, 在能量回收过程中, 如果系统其他驱动部分有功率需求, 能直接将回收的能量不经储存直接利用, 这样能有效优化能量传递路线, 提高能量回收效率; 另一方面, 对直接利用与储存的回收能量能够比例地通过电机-变量泵-变量马达的参数控制进行调节, 为整机的能量管理提供了有利条件.

考虑到不同能量管理策略对回收系统性能的影响以及论文的研究重点, 为简化问题分析, 在后面的仿真与试验中, 均采用简单的逻辑控制策略, 其基本思路如下:① 在能量回收时优先再生, 再生产生的流量用以补偿发动机转速降低所引起的液压主泵输出流量的减少值, 多余的回收能量再对超级电容进行补偿式充电; ② 对超级电容的电量采用门限控制, 当补偿式充电使电容SOC达到上限时, 主动放电到下限值; ③ 主动放电时如果输出流量高于系统所需流量, 降低发动机转速, 直至怠速.

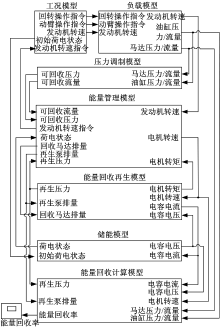

为了从理论上对电液能量回收系统进行仿真评价, 在分析系统各元件数学模型的基础上, 在Matlab/Simulink环境下, 建立了挖掘机电液能量回收系统模型, 其框图如图4所示.忽略电动/发电机, 液压泵与液压马达的效率, 超级电容的内阻消耗特性, 液压阀压力损失, 并对回转阻力矩作了等效处理, 对动臂结构的动载荷作了相应简化.

为了分析电液能量回收系统性能, 以某型20吨级挖掘机系统为平台进行仿真, 整机和能量回收系统主要参数如下:整车质量为23 000 kg, 斗容为1 m3; 发动机额定功率/转速为120 kW/2200 r· min-1, 最大力矩为650 Nm; 液压泵排量为112× 2 mL/r, 工作压力为32 MPa; 能量回收/再生单元回收电机峰值功率为40 kW, 回收马达最大排量为60 mL/r, 再生液压泵最大排量为56 mL/r; 储能单元(超级电容)模组数量为8, 额定电压为388 V, 容量为20 F.

为了重点分析动臂下放与回转制动时的能量构成, 评价能量回收系统的能量回收性能, 选择回转与动臂复合动作的工况运行仿真.

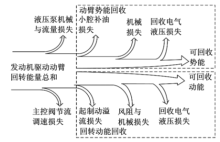

挖掘机在动臂与回转作业时, 其能量流示意图如图5所示.从图中可以看出:在执行机构的驱动过程中, 发动机输出的机械能一方面在液压能转换过程中存在损失, 这主要是由液压泵的转换效率产生的; 另一方面, 在执行机构的运动调速过程中存在节流损失.在动臂下降势能回收过程中, 出于系统稳定性考虑, 液压泵通常不能卸载, 而是向油缸低压腔提供压力油, 尽管消耗的能量大部分能通过高压回油进行回收, 但由于传递效率的问题, 这部分损失的能量仍然较大, 这里称之为小腔补油损失.另外, 液压马达-泵-电机, 超级电容在回收过程中的能量损耗比例也是较大的, 同时动臂机构的机械阻力也是无法避免的能量损耗.在回转能量回收过程中, 也存在不同形式的能量损失.由于回转平台的大惯量, 在回转起动初始, 液压泵输出的流量大大超过回转马达所需的流量, 多余的部分以溢流的形式回油箱, 造成了损失, 这一情况在回转马达的驱动压力与动臂油缸驱动压力差值较大时尤其突出.另外, 除了与动臂相同的回收电气液压损失外, 风阻力矩与摩擦阻力矩也是回转回收时的重要损失环节.

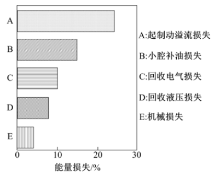

图6为90° 回转与动臂下降复合动作过程中的能量损失分布柱状图, 其损失比例是相对于主控制阀输出到动臂油缸与回转马达的液压能量总和而言的.

从图6可以看出:起制动溢流是最大的能量损失环节, 约占24%.尽管在回转加速起步过程中的溢流流量能够进行回收, 但由于此时伴随着动臂下降的能量回收, 压力调制阀在此时的作用机制是将回转溢流压力作减压处理, 使其达到与动臂大腔压力一致, 这样虽然回转马达的多余流量得到回收, 但由于回转起动的压力与动臂大腔压力相差较大, 较多回转起动溢流的能量仍消耗在回转马达的溢流阀上.其次是动臂小腔补油损失, 约占15%.如前所述, 在动臂能量回收过程中, 动臂的小腔仍然需要液压泵提供高压补油, 大腔的压力油除小部分直接通过主阀的再生功能进入小腔外, 其余大部分进入回收马达.电液回收过程中的液压马达与液压泵产生的液压损失以及电机与超级电容的电气损耗同样较大, 共占18%.最后, 机械损失约占3%, 这主要是由回转的风阻, 动臂与回转机构的摩擦阻力引起的.综上可得, 在90° 回转与动臂下降复合动作过程中, 电液能量系统的能量回收率约为40%.

为了综合研究能量回收系统在挖掘机作业时的性能, 将开发的电液能量回收系统搭载在某型20吨级挖掘机上, 并建立了如图7所示的试验机系统.试验机在电液能量回收系统(图7中1~5所示)的基础上, 安装包括回转平台陀螺仪角速度传感器8, 工作装置三油缸的位移传感器9, 以及液压压力传感器10在内的传感器系统.以专业数据采集器6作为状态监控下位机, 负责传感器数据与整机状态的采集, 通过CAN总线向上位机7发送传感器数据及系统状态反馈数据.上位机采用笔记本电脑, 主要负责状态显示及数据文件的建立与存储.

为充分评价回收系统性能, 并考虑试验的可重复性, 采用模拟挖掘试验.由于目前国内尚没有挖掘机油耗试验相关国家及行业标准, 现采用国际上较为认可的由日本建设机械化协会制定的土工机械-液压挖掘机的燃油消耗量试验方法, 即JCMAS H020:2008[18].具体试验方法如图8所示.

(1)开始姿势:斗杆铰点, 铲斗铰点以及铲斗斗齿处于同一直线上, 保持斗杆最大限度伸展, 斗齿齿尖与地面保持在10 cm以内(根据斗容量, 设定深度

(2)水平收缩斗杆挖掘:动臂上升同时铲斗齿尖与地面不接触使得斗杆收缩到与动臂垂直的位置.斗杆与动臂复合操作, 使铲斗齿尖与地面保持在30 cm以内.

(3)铲斗挖掘, 铲斗内收使铲斗开口运动到水平状态.

(4)回转与动臂提升:顺时针90° 回转与动臂提升复合操作, 尽可能确保二者协调, 并使铲斗从横杆上方通过后停止操作(根据斗容量, 设定横杆高度

(5)铲斗卸载:在横杆上方, 使斗杆铰点, 铲斗铰点以及铲斗斗齿处于同一直线上.

(6)回到开始姿态:逆时针回转90° , 同时调整动臂, 斗杆位置回到步骤(1)所示姿态.

对步骤(1)~(6)连续动作5个循环.

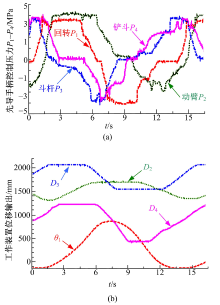

图9(a)为3.2节所述试验方法在一个动作循环下挖掘机的先导压力控制信号, 这里负值压力表示反向操作时的压力值.从图中可以看出, 在挖掘作业时各机构的操作复合度非常高.图9(b)为回转平台, 动臂油缸, 斗杆油缸以及铲斗油缸的位移输出.其中, θ 1为回转平台角位移, 0.1° ; D2为动臂油缸位移, mm; D3为斗杆油缸位移, mm; D4为铲斗油缸位移, mm.从图中可以看出, 能量回收主要集中在顺时针回转的起动与制动过程, 逆时针回转的加速与制动过程以及动臂下降过程.

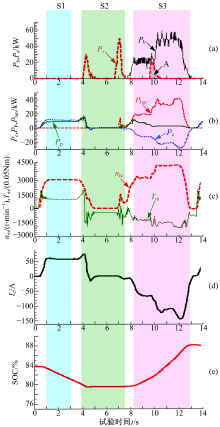

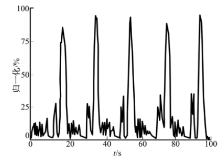

图10为电液能量回收系统在能量回收时的主要状态曲线, 其中(a)为回转马达在起制动时的可回收功率与动臂在下降时的可回收功率, Pb为动臂油缸可回收功率(kW), Ps为回转马达可回收功率(kW); (b)为能量回收与再生单元的输入输出功率, Pc为电容功率(kW), Pp为辅助泵功率(kW), Phm为马达回收功率(kW); (c)为回收电机的转矩转速, nm为电机转速(r/min), Tm为转矩(0.5 Nm); (d)(e)分别为超级电容充放电电流Ic与SOC变化.

工作过程可以分为3个阶段:① 动臂提升与回转加速时的辅助能量输出阶段(见图10中S1); ② 回转制动能量回收(见图10中S2); ③ 动臂下降能量回收(见图10中S3).

由1.2节中提到的控制策略可知:电液能量回收系统将回收的能量通过辅助液压泵输出, 并相应降低发动机转速以确保试验机系统输出的液压流量与常规挖掘机一致, 从而实现二者作业性能相同的同时使试验挖掘机获得更低的燃油消耗.在S1中, 由于动臂提升与回转加速的复合动作, 液压系统需要大流量输出, 辅助泵输出功率Pp以补充主液压泵输出流量的不足, 这部分功率全部来自超级电容.值得指出的是, 在S1中, 尽管存在回转加速过程, 但由于在与动臂的复合动作中回转不存在溢流, 因此在这个阶段回转没有可回收能量, 如图10(a)中曲线Ps所示.在S2中, 主要包括回转过程中的制动与回转复位过程中的起动两个可回收能量阶段.一方面, 在回转制动阶段, 回转马达工作在泵工况, 输出压力油, 形成可回收能量, 这一过程在S3中也同样存在(见图10(a)的阴影区A).另一方面, 在回转复位的起动初始阶段, 输入到回转马达的流量大大超过马达排出流量, 多余的流量以溢流的形式进入到回收马达入口, 这也是回转可回收能量的一部分.在S3中, 主要是动臂下降时的能量回收, 从图10(a)中可以看出, 动臂的可回收能量(曲线Pb所包围的面积)占总可回收能量的大部分, 约为65%.

尽管在回转的起制动过程中回转具有一定的能量回收潜力(回转可回收功率), 但从图10(b)中可以看出, 在能量回收与再生单元的输入输出功率中回转可回收功率的贡献率非常小, 这一现象在S2中尤其明显.从图10(a)的曲线Ps可以看出, 回转的可回收功率都存在变化快, 持续时间短以及峰值较高等特点, 这些都为回转功率的回收带来不利影响.比如回转可回收功率的持续时间短(不超过0.6 s), 而在这个过程中, 能量回收与再生单元无法快速响应以达到高功率输入条件, 具体从图10(c)曲线nm可以看出:在第7 s时, 当收到来自控制器的回转能量回收指令时, 回收电机开始加速以匹配来自回转马达的输出流量, 而在回收马达加速完成前回转马达的制动过程就将结束.这就导致回转马达的可回收能量无法进入回收系统.相反, 在回转与动臂能量同时回收的S3中, 上述现象得到较好的抑制, 因为动臂回收时间较长(约5 s), 在此过程中回收马达的转速得到稳定控制, 为回转能量回收提供了较好条件, 因此, 在图10(a)的曲线Ps所示面积A的回转功率得到较好的回收.

在动臂下降能量回收过程中, 伴随着其他工作装置的驱动, 为了使能量传递路线优化, 回收马达回收的能量一部分通过辅助液压泵直接输出, 多余的部分则能通过回收电机回收, 以电能形式储存在超级电容中, 在下一个阶段(比如挖掘过程)需要辅助输出的时候进行释放.

从图10(d)可以更为直观地看到在一个工作周期内能量管理的基本逻辑, 在动臂提升与回转加速时的超级电容输出能量辅助发动机工作, 是主要的能量辅助阶段, 在动臂下降时, 超级电容吸收回收的电能, 是主要的能量回收阶段.从一个完整的周期来看, 超级电容的SOC能实现"收支"平衡, 如图10(e)所示.

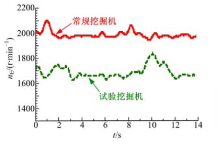

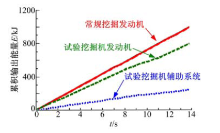

图11为搭载电液能量回收系统的试验挖掘与常规挖掘机在同一工作档位时的发动机转速对比曲线.从图中可以看出, 试验挖掘机的发动机工作转速比常规挖掘机低约300 r/min, 在一个工作循环内发动机对应的累计输出能量(由主液压泵输出能量推算)对比曲线如图12所示.尽管试验挖掘机的发动机输出能量比常规挖掘机低, 但由于能量回收再生系统的辅助输出作用, 试验挖掘机输出到液压系统的能量可以达到甚至超过常规挖掘机液压系统的能量需求, 从而使试验挖掘机在大幅降低发动机输出的同时能保证各驱动装置的动力需求.

另外, 从图12中的能量输出对比可以看出:试验挖掘机发动机累计能量输出降低了约19%, 与试验中通过称重法测试的节油率17.6%具有较好的吻合度.其差异可能是发动机在1700 r/min时的燃油消耗率比2000 r/min时的燃油消耗高引起的.

在现有液压马达能量回收技术的基础上, 提出了一种基于电机-液压泵-马达集成回收单元的挖掘机电液能量回收系统, 实现了能量回收与再利用的集成, 减少了系统元件, 提高了系统可靠性.

建立了挖掘机电液能量回收系统仿真模型, 仿真分析表明, 在动臂提升与回转动作中回收系统能实现40%的能量回收率.

将电液能量回收系统搭载在20吨级液压挖掘机中进行了试验研究, 试验结果表明:所提出的电液能量回收系统能较好地实现动臂势能与回转平台动能的回收以及回收能量的再利用, 在标准工况下, 相比原机型能降低17.6%的燃油消耗.

(4)值得指出的是, 尽管回转减速过程中产生了可观的制动能, 但由于持续时间较短, 波动幅度大, 回收难度较大, 因而所回收的回转能量整机燃油经济性改善的贡献较小, 这将成为电液能量回收系统后续改善的重点.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|