作者简介:王健健(1988-),男,博士研究生.研究方向:高效精密加工.E-mail:wangjj11@foxmail.com

为了提高三爪卡盘的精度保持性,通过建立卡盘定心精度及重复定心精度的计算模型,研究了卡盘主要零部件的磨损对卡盘定心精度的影响及精度修复方法.研究表明:卡盘零部件磨损导致的卡爪位置误差中径向误差是影响定心精度的主要因素;对于楔式三爪动力卡盘而言,重复定心精度的大小等于盘体与楔心套的配合间隙;只有当盘体与楔心套配合间隙的一半小于卡盘定心的系统误差时,才能够通过高爪配车修复卡盘长期使用后的定心精度;磨损引起盘体与楔心套配合间隙增大导致的卡盘精度失效不能通过对高爪进行配车来修复.

To improve the accuracy preservation of three-jaw chuck, the effect of the abrasion of chuck components on its centering accuracy was investigated. The model of centering accuracy and repeatability of three-jaw chuck was developed. Results show that among the position errors of jaws induced by abrasion of chuck components, the radial position error dominates. For the wedge type power chuck, the repeatability accuracy is equal to the interval between chuck body and wedge plunger. Only when the interval between chuck body and wedge plunger is limited within the double systematic error of the centering accuracy, the method of turning top jaw can renovate the centering accuracy after long-term use of the chuck. But the accuracy inefficacy caused by the enlargement of the interval between chuck body and wedge plunger due to the abrasion cannot be renovated by turning the top jaw.

高速切削, 硬切削等新型切削技术的发展, 对数控机床的加工精度提出了更高的要求[1, 2].而电主轴驱动技术的发展[3]和刀具系统性能的提升[4], 使工件夹持系统成为阻碍数控车床加工精度提高的薄弱环节[5].三爪液压动力卡盘由于具有柔性高, 夹紧力大等优点, 是数控车床及车铣复合中心上的主流夹具, 其中以楔式卡盘应用最为广泛.与工件和主轴直接相连相比, 卡盘的夹持势必会对工件的尺寸和形状加工精度产生不利影响[6].理想的卡盘应该时刻保证工件待加工表面的"理论轴线"与机床的回转轴线相重合, 这种重合的准确程度称为卡盘的定心精度[7].对于一般的轴类工件而言, 待加工表面的理论轴线就是被夹持工件表面的几何轴线.卡盘定心误差的存在会导致圆柱工件已加工表面与未加工表面之间的同轴度误差[8].影响卡盘定心精度的因素有很多, 例如几何误差, 高爪成型模具的倾斜, 主定位面的选择[9], 卡爪/工件的接触变形, 动态冗余度[10]等, 而卡盘零部件的制造误差, 磨损造成的卡爪几何误差是其中最基本的因素[11].卡盘零部件的制造误差可以通过优化卡盘的制造公差, 对软爪进行配车等方法来减小或者消除[12].卡盘零部件的磨损是在卡盘的使用中逐渐出现的, 直接关系到卡盘的精度可靠性[13].目前, 针对卡盘零部件磨损对定心精度影响的研究还停留在定性阶段, 由于缺乏必要的理论计算, 这些研究不能满足卡盘的精度可靠性设计中对定量计算方法的迫切需求.

本文通过建立卡盘几何定心精度的理论计算模型, 研究了零部件磨损对卡盘定心精度的影响规律, 并对零部件磨损后的卡盘定心精度修复问题进行了理论分析.

三爪卡盘的定心精度可以用三爪所夹持工件的几何轴线(即夹持中心)与机床主轴回转中心的接近程度来度量, 两者之间差距越小, 说明定心精度越高.

理想三爪卡盘的三个卡爪夹持弧的位置应该严格中心对称, 且对称中心在主轴的轴线上.当卡盘由于零件磨损引起单爪或多爪夹持弧的位置存在误差而导致三爪位置不对称时, 则会出现定心误差.

如图1所示, 设点O为主轴回转中心, Wi 为三爪完全中心对称时的卡爪i夹持弧位置, R为三爪位置无误差时所夹持工件的半径, 即

1.1.1 单爪径向位置存在误差时, 夹持中心的向量表示方法

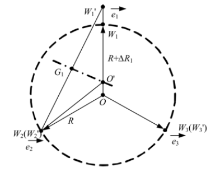

图2为卡盘的一个爪(爪1)的径向位置存在大小为Δ R1 的误差, 导致与另外两爪位置不对称时的夹持中心计算示意图.图中, G1 O'为线段W'1 W2 的垂直平分线, W'2 与W2 重合, W'3 与W3 重合, 并有

| 图2 单爪径向位置存在误差时夹持中心计算示意图Fig.2 Calculation of clamping center when a single jaw possesses a radial position error |

在△ OO'W2 中,

对式(1)进行化简变形, 得到:

一般卡盘的径向位置误差不会很大, 即

由式(2)(3)可知, 卡盘单爪的径向位置存在误差

1.1.2 单爪周向位置存在误差时, 夹持中心的向量表示方法

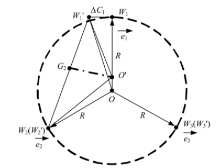

图3为卡盘一个爪(爪1)的周向位置存在大小为Δ C1 的误差, 导致与另外两爪不对称时的夹持中心计算示意图.图中, G2 O'为线段W'1 W2 的垂直平分线, W'2 与W2 重合, W'3 与W3 重合, 并有

| 图3 单爪周向位置存在误差时夹持中心计算示意图Fig.3 Calculation of clamping center when a single jaw possesses a circumferential position error |

在

由余弦定理可知:

将式(5)化简得到:

由于

由以上分析可知, 卡盘零部件磨损导致的卡爪径向位置误差对其定心精度有较大影响, 而磨损导致的卡爪周向位置误差对其定心精度影响非常小.因此, 在后文的分析中忽略卡爪的周向位置误差对卡盘定心精度的影响.

1.1.3 两个及以上卡爪的径向位置存在误差时, 夹持中心的向量表示方法

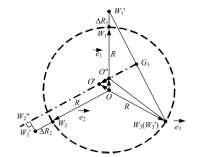

图4为两个及以上卡爪的径向位置存在误差, 导致三爪的径向位置互不对称时夹持中心的计算示意图.图中O″为△ W'1 W2 W3 外接圆的圆心, G3 O″为线段W'1 W3 的垂直平分线, 并且有

| 图4 多爪径向位置存在误差时夹持中心计算示意图Fig.4 Calculation of clamping center when two jaws possess radial position errors |

由1.1.1和1.1.2节的分析可以得到:

由式(8)可以得到:

进而得到:

由式(8)和式(10)得到:

由于:

将式(12)代入到式(11), 得到卡盘三爪径向位置不对称时, 三爪夹持中心的向量表示公式:

由式(13)可知, 三爪的卡盘定心精度可以用3个卡爪径向位置向量相加后乘以系数2/3得到.根据向量的可加性, 每种因素对卡盘定心精度的影响可以单独分析.

在影响单个卡盘的几何定心精度的众多因素中, 有些因素(例如磨损导致的卡爪尺寸误差)在一定时间内单个卡盘重复夹持工件时是不变的, 这些因素引入的是系统误差; 有些因素(例如卡盘零部件的配合间隙引起的卡爪径向和周向窜动)在单个卡盘重复夹持工件时是变化的, 使卡盘在重复多次夹持同一工件时, 夹持中心的位置并不完全一致, 这些因素引入的是随机的重复定心误差.

三爪卡盘的重复定心精度是指单个卡盘的三爪多次夹持工件的几何轴线之间的接近程度, 这些几何轴线之间的差距越小, 说明重复定心精度越高.卡盘的定心精度是系统误差和随机误差的综合表征, 决定着单件工件的加工精度; 而重复定心精度一般只与随机误差有关, 决定着批量加工工件的一致性.

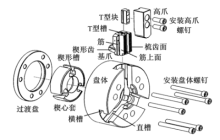

图5为楔式动力卡盘的结构示意图.楔式动力卡盘由盘体, 过渡盘, 楔心套, 基爪, T型块和高爪等零部件组成.

如图5所示, 卡盘夹紧系统里存在的主要配合间隙有:过渡盘外圆与盘体止口的间隙, 盘体横槽与基爪筋的间隙, 盘体直槽与基爪筋上面的间隙, T型块与基爪和高爪的配合间隙, 盘体内圆与楔心套外圆的间隙.其中过渡盘外圆与盘体止口的间隙引起的卡盘安装误差对于已经安装在机床上单个卡盘来说是不变的系统误差; 盘体横槽与基爪筋的间隙在卡盘夹紧工件时由于基爪的倾转也会消除, 这一间隙引起的定心误差对于单个卡盘来说也是不变的系统误差; 盘体直槽与基爪筋上面的配合间隙, 以及T型块与基爪和高爪的配合间隙, 则会引起基爪的周向位置, 表现出不确定性, 但是由1.1.2节可知, 这种不确定性对卡盘的定心精度的影响很小; 而盘体内圆与楔心套外圆之间的间隙, 则会导致楔心套的径向位置的窜动, 进而引起基爪径向位置的不确定性, 最终导致卡盘的重复定心误差.

图6为在不考虑系统误差时楔心套与盘体的配合间隙引起卡盘重复定心误差的示意图.图中点O表示盘体内圆轴线, 与机床主轴轴线重合.圆O的直径等于盘体与楔心套的配合间隙dcx.

| 图6 楔心套与盘体的配合间隙引起卡盘重复定心误差Fig.6 Calculation of repeatability accuracy induced by the existence of the interval between chuck body and wedge plunger |

图6中, A在圆O内, 则向量点

则在系统误差为零时, 由式(13)可得夹持中心的向量计算公式为:

式中:

将

即点A和点O'重合, 楔心套外圆的轴线与三爪夹持中心重合.

由式(14)和式(16)得到:

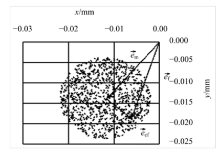

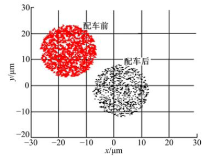

为了表示楔式三爪卡盘的重复定心精度与定心精度的关系, 采用蒙特卡洛法[14]模拟单个卡盘重复夹持标准工件1000次, 得到夹持中心的坐标数据图, 如图7所示.图7所用的坐标系建立在机床主轴上, 坐标平面垂直于机床主轴轴线, 原点与机床主轴轴线重合, x轴与盘体某一直槽的中心平面相平行.dcx取值为0.02 mm, 系统误差为0.018 mm.图中e → m 为散点圆的圆心位置向量, 由系统误差决定; e → ef 为某一个散点相对于散点圆圆心的位置矢量, 由随机误差决定; e → f为夹持中心相对于主轴轴线的位置矢量.

由图7可知, 单个卡盘重复夹持工件获得的工件轴线坐标的散点分布区域是一个圆.由于卡盘的重复定心精度表示的是定心精度的离散程度, 因此图7中的散点圆的直径等于卡盘的重复定心精度.图7中圆的直径为0.02 mm, 与楔心套与盘体配合间隙的大小相等, 结合式(17)可知:楔式三爪动力卡盘的重复定心精度在数值上等于盘体与楔心套配合间隙的大小.

卡盘零部件的磨损一方面会使卡爪的尺寸产生误差, 引入系统性误差, 这些误差在卡盘多次重复夹持工件时总是存在, 且大小不变; 另一方面会使零部件的配合间隙增大, 特别是盘体与楔心套配合间隙的增大, 从而引入随机性的重复定心误差, 这些误差在卡盘多次重复夹持工件时, 会随着楔心套外圆轴线与盘体内圆轴线的相对位置的变化而变化.

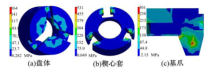

图8为夹紧状态下盘体, 楔心套和基爪等卡盘主要零部件应力分布的有限元分析结果.

由图8可知:在卡盘夹紧工件时, 卡盘主要零部件之间的接触并不均匀, 这主要是由于卡爪在夹紧力的作用下发生倾转造成的.

对于盘体横槽和基爪筋的接触而言, 应力最大处发生在接触面沿卡盘径向方向的两端, 相应的磨损会使盘体横槽与基爪筋的配合间隙增大, 设增大量为Δ d1, i, 则引起的爪i的径向误差ε 1, i为:

式中:Lh为卡盘的夹持中心高, 表示夹紧力作用点到基爪筋中心平面的距离; Lb为基爪的筋沿卡盘径向方向的长度.

由式(18)可知, 卡盘在长时间服役后应避免使用过大的夹持中心高, 以降低基爪筋与盘体横槽配合间隙的增大对定心精度的不利影响.

楔心套的最大应力发生在楔型槽的远主轴端, 会使爪i对应的楔型槽径向尺寸产生误差Δ d2, i, 引起的单爪径向误差ε 2, i为:

楔心套和基爪的接触不均匀使楔角变小, 变化量为Δ α i, 则由泰勒公式可以得到楔角变小引起的单爪径向误差ε 3, i为:

式中:Δ S为卡盘夹紧工件时楔心套的轴向位移.

高爪i夹持弧的径向磨损量Δ d4, i 会直接导致单爪的径向位置误差ε 4, i为:

则卡盘定心误差中系统误差的总变化量

盘体与楔心套配合间隙增大为d'cx, 则卡盘定心误差中随机误差的最大值ε 'cf变为:

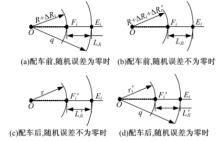

对卡爪进行配车是修复卡盘长时间服役后精度的重要方法.生产中一般会用高爪预先夹持一个配车环, 然后在高爪上车出一个与工件相同直径的夹持弧, 如图9所示.

图10为配车过程的误差传递示意图, 图中Ei 表示卡爪i上某一个固定的点, 在随机误差为零(即楔心套的轴线与盘体内圆的轴线重合)时, 该点到O点(主轴回转中心)距离等于定值q.图10(a)和图10(b)分别表示对卡爪进行配车前随机误差为零时和不为零时的卡爪径向位置误差情况.图中Fi 为配车前卡爪夹持弧的径向位置, LJi 为Fi 点到Ei 点的径向距离, Δ Ri 为爪i夹持弧的径向位置系统误差, Δ R'i 为爪i夹持弧的径向随机误差.图10(c)和图10(d)分别表示对卡爪进行配车后, 随机误差不为零时和为零时的卡爪径向位置误差情况示意图.其中, 图10(c)与图10(b)中的楔心套外圆轴线与盘体内圆轴线的相对位置相同.图10(c)中, r为卡爪配车出的夹持弧半径, F'i 为爪i配车后的夹持弧径向位置, L'Ji 为F'i 点到Ei点的径向距离.图10(d)中, r'i 为随机误差为零时F'i 点到O点的距离.

由图10(a)可以得到:

由图10(d)可以得到:

由式(24)~(26)可以得到:

则高爪配车后卡盘定心误差中系统误差ε m, t为:

由式(28)可知, 对卡爪进行配车, 只能消除卡盘零部件磨损导致的系统误差, 而盘体和楔心套配合间隙引起的卡爪径向位置随机误差在配车后会转化为系统误差.因此, 由于磨损导致楔心套外圆和盘体内圆配合间隙增大引起的卡盘精度失效无法通过配车方法来修复.

图11为一定系统误差(0.022 mm)下, 蒙特卡洛法[14]模拟获得的卡盘配车前后重复夹持中心分布示意图, 其坐标系与图7相同.

由图11可知, 单个卡盘配车后重复夹持工件获得的工件轴线坐标的散点分布区域也是一个圆.与该卡盘配车前的散点圆相比, 两个散点圆的直径相同, 另外, 卡盘配车后的散点圆整体上更加接近坐标原点, 但不与坐标原点重合.因此, 图11进一步说明了式(28)的结果, 对高爪配车能够有效修复卡盘长时间服役后零部件磨损引起的精度降低, 但是只能部分消除系统误差, 对盘体与楔心套的配合间隙导致的随机误差无能为力.

结合式(14)(15)(16)可以得到:

则由式(23)和式(29)在高爪通过配车修复精度后, 卡盘的定心精度ef, t为:

由式(30)可知, 卡盘在对高爪配车后的定心精度总小于盘体与楔心套的配合间隙.

由式(29)和(30)可知, 要使高爪配车后的精度得到修复, 需要满足以下关系:

式中:

由式(31)可知, 只有当盘体与楔心套的配合间隙足够小(小于系统误差的两倍)时才能通过对高爪配车来修复卡盘的定心精度, 因此生产中要特别注意盘体与楔心套配合处的润滑与防尘.

(1)卡盘零部件磨损导致的卡爪径向位置误差对卡盘定心精度的影响很大, 而周向位置误差对卡盘定心精度的影响很小.对于楔式三爪动力卡盘而言, 其重复定心精度大小等于盘体与楔心套的配合间隙.

(2)盘体与楔心套配合间隙导致的随机误差会在配车时转化为系统误差, 因此对高爪重新配车只能消除部分系统误差.只有当盘体和楔心套配合间隙足够小(小于系统误差的两倍)时, 才能通过高爪配车修复卡盘长期使用后的定心精度.

(3)对高爪进行配车修复后的卡盘定心精度总小于盘体与楔心套配合间隙; 磨损引起盘体与楔心套配合间隙增大导致的卡盘精度失效不能通过对高爪进行配车来修复.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|