作者简介:胡平(1956-),男,教授,博士生导师.研究方向:车辆数字化设计制造.E-mail:pinghu@dlut.edu.cn

利用S-rail模具,以汽车用超高强度钢BR22MnB5为研究对象,结合模具分区冷却热成形工艺研究了模具温度及成形件应力状态对其最终硬度的影响.研究显示:随着模具温度升高,成形件的硬度减小;当模具热区和冷区的温度分别为400 ℃和室温(20 ℃)时,相应区域的硬度分别为300 HV和460 HV,热,冷区之间的硬度出现明显的梯度变化;板料在热成形过程中发生变形,其内圆角处受压应力,抑制马氏体生成,而外圆角处受拉应力,马氏体更易生成,所以外圆角硬度值大于其内圆角硬度值.

The influences of tool temperature and stress state of stamped part on its hardness distribution are investigated in tailed die quenching process of vehicle-use ultra high strength steel BR22MnB5. The results show that the hardness of the stamped part decreases with the increase in tool temperature. When the tool is heated up to 400 °C, a part with hardness of 300 HV in the hot region and 460 HV in the cold region is produced. Furthermore, during the stamping, the inner fillet of the stamped part is compressed while the outer fillet of the blank experiences tensile stress. So the hardness of the outer fillet is higher than that of the inner fillet in the stamped part.

近年来, 随着人们环保意识的提高和国家对汽车安全性能的硬性要求, 热成形零部件在汽车上的应用越来越广泛.热成形技术是将板料在加热炉内加热至900 ℃ 左右, 并保温5 min, 使板料完全奥氏体化, 随后迅速将板料转移到模具内, 进行成形和淬火, 使板料快速冷却的一项工艺[1].研究表明[2], 对于22MnB5高强度钢板, 当冷却速率大于27 ℃ /s时, 奥氏体可完全转化成马氏体.经热成形得到的零部件强度高达1500 MPa, 是原来板料强度的2.5倍, 而且硬度也能达到480 HV; 保压过程极大地提高了成形件精度, 使得成形件基本无回弹, 可用于冲压形状比较复杂的零部件; 高温下板料的塑性及应力降低, 可有效降低压机吨位, 提高模具使用寿命[3, 4].然而, 由于热成形件较高的强度, 使其伸长率降低, 一般在5%~6%[5], 这就导致其在吸能部件中的应用受到限制.因此, 越来越多的研究致力于对热成形工艺进行优化, 从而使热成形部件具有较好的吸能特性.Bardelcik等[6]研究指出, 钢板冷却速率低于27 ℃ /s时就会生成较软的组织, 如贝氏体, 珠光体, 铁素体, 产生需要的性能.这类热成形工艺称为强度复合热成形工艺, 模具分区冷却热成形工艺就是其中的一种[7, 8].不少学者都对此进行了研究.Banik等[9]通过研究得到热区硬度为200 HV和冷区硬度为425 HV的部件.Svec等[10]通过将模具热区加热到500 ℃ , 也得到了类似的结果.Feuser等[11]将B柱模具两端加热至550 ℃ , 得到了中间硬度高, 两端硬度低的完整B柱, 并且热区硬度在250~270 HV, 强度极限比冷区下降了近50%.但是, 对于板料在热成形过程中不同部位所受应力状态对其最终硬度分布的研究却不多.本文结合模具分区冷却热成形技术, 从模具温度及应力状态两个方面研究热成形件最终的硬度分布情况.

实验材料为宝钢生产的厚度为1.2 mm的22MnB5高强度钢板, 其母材组织为铁素体和珠光体, 硬度在170 HV10左右, 强度极限和屈服极限大约为600 MPa和400 MPa.其所含元素的质量分数为:w(C)=0.24%, w(Si)=0.24%, w(Mn)=1.29%, w(P)=0.016%, w(S)=0.006%, w(Al)=0.04%, w(Ti)=0.029%, w(B)=0.0037%.在热成形中, 当冷却速率大于27 ℃ /s时, 硬度大约为470 HV10.综合其他文献, 我们认为当板料硬度大于470 HV10时, 板料组织即为完全马氏体.

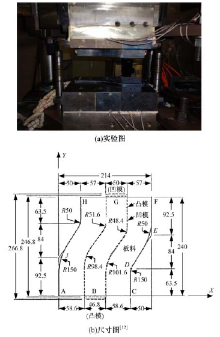

实验所用模具及其尺寸示意图如图1所示.模具凹, 凸模间隙为1.6 mm, 并且凹, 凸模分为左, 中, 右三段, 其中左, 右两段为加热区(以下简称热区), 中间段为不加热区(以下简称冷区).分别给凹模和凸模的左, 右两端进行加热, 但由于模具热区和冷区之间只有一层1 mm厚的隔热石棉, 所以中间段的温度不会是室温.模具两端圆角处半径不同, 受模具作用力板料流动方向也不同, 导致冲压件最终的性能不相同.实验中共采取了4种模具温度, 分别为20, 200, 300, 400 ℃ .实验的具体流程如下:将板料加热至950 ℃ , 保温3 min, 快速转移到模具上进行冲压和淬火, 淬火时间为60 s, 保压压强为30 MPa, 待淬火结束后, 将板料从模具内取出并冷却至20 ℃ .当板料温度下降至800 ℃ 时, 压机启动, 冲压过程开始.实验中凹, 凸模距离为143 mm, 压机速度为200 mm/s, 所以成形过程为0.74 s.

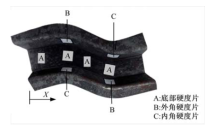

由于本实验研究板料所受应力状态以及模具温度对最终板料力学性能的影响, 因此本文在模具圆角半径处及底部分别取硬度片进行硬度测试.模具两个圆角半径大小不同, 在同一圆角半径处材料的流动方向也不相同, 因此, 本文在取硬度片时同时考虑了这两个因素.如图2所示, 在板料底部的4个位置及圆角处选取硬度片测试硬度, 并根据圆角处板料所受应力状态将圆角处硬度片分为两组, 分别以内角硬度片和外角硬度片进行标记.为了更清晰地反映应力状态对板料最终硬度的影响, 在板料圆角处所取硬度片大小为20 mm× 20 mm, 板料底部硬度片大小为10 mm× 10 mm, 并且每隔2 mm取点测试板料硬度值.

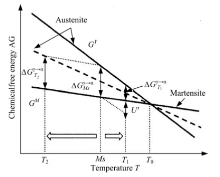

高强度钢板热成形过程涉及到十分复杂的热-力-相变多物理场耦合过程, 所以在该过程中发生的相变也是多种因素共同作用的结果.马氏体相变理论[13, 14](PATEL& COHEN经典相变理论)就是将上述多种因素对相变的影响转化为微观下相变驱动力和Gibbs自由能改变的过程, 从而科学地解释了热成形相变产生的原因.从自由能角度看, 高温情况下奥氏体(Austenite)能级小于马氏体(Martensite)能级, 化学自由能低, 相变驱动力小, 无法提供足够的Gibbs自由能差

即马氏体自由能小于奥氏体自由能时, 高能级母相将向低能级新相转变, 相变发生.其中,

当温度降低至

这部分能量需要外加应力提供, 即应力诱发相变, 提升马氏体开始转变温度.在压应力等因素的影响下, 奥氏体稳定性增强, 能级降低, 如图3中虚线所示, 则在同等条件下, 发生马氏体相变的开始转变温度从

| 图3 相变自由能[15]Fig.3 Phase transformation free energy |

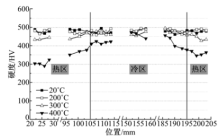

由于板料成形后产生"S"形, 为了便于分析, 将板料中轴线拉直, 并计算出其长度, 然后再将所测硬度值标记在相应的位置上.为了更清楚地对比板料不同位置的硬度分布情况, 对图4中的横坐标轴进行人为修改, 即在横坐标轴上只标注所取硬度片的位置坐标.图4所示为不同模具温度下成形件底部的最终硬度值.当热区模具温度分别为20 ℃ 和200 ℃ 时, 热区和冷区的硬度值都较高, 大约为480 HV, 可认为是完全的马氏体组织; 当热区模具温度为300 ℃ 时, 由于冷却速率降低, 热区的硬度值也有所降低, 而冷区的硬度值仍较高, 为420~480 HV, 但是梯度变化并不明显; 当热区模具温度为400 ℃ 时, 热区硬度下降至300 HV左右, 而冷区硬度仍保持在460 HV左右, 组织以马氏体为主, 热区硬度相比冷区硬度下降了近35%, 且热区和冷区之间出现了明显的硬度过渡区.因此, 在采用给模具加热的方法来制备具有硬度梯度变化的热成形零件时, 热区模具温度至少应为400 ℃ .

板料在热成形过程中发生变形, 且受模具作用力使板料圆角处材料流动方向不同, 因此其最终硬度分布也不相同.在不同模具温度下(20, 200, 300及400 ℃ )板料内外圆角处的硬度分布情况如图5所示.从图5可以看出:在模具温度为20 ℃ 时, 板料内外圆角硬度没有太大差别, 硬度值大约为480 HV, 这是因为此时模具温度低, 板料冷却速率较大, 淬火后板料内圆角和外圆角组织为完全马氏体, 所以其硬度值也相似.而在模具温度为200, 300和400 ℃ 时(见图5(b)(c)(d)), 成形件外圆角处的硬度值却始终大于其内圆角处的硬度值.由翻边件的应力状态可知, 内凹翻边属于拉伸翻边, 翻边后立壁处受拉应力, 而外凸翻边属于收缩翻边, 翻边后立壁处受压应力.与此类似, 在S-rail模具热成形过程中, 模具内外圆角处的板料都发生了类似翻边的变形, 因此成形件外圆角处受拉应力, 而内圆角处受压应力.根据第2节论述的马氏体相变理论可知, 受拉应力的板料

(1)给模具加热是一种有效的降低板料热传导系数, 从而促进奥氏体向较软组织转化, 降低成形件硬度的方法.当热区模具温度为400 ℃ 时, 成形件硬度出现了明显的梯度变化:热区硬度降至300 HV, 而冷区硬度仍维持在460 HV以上, 热区硬度相比冷区下降了35%.

(2)板料在热成形过程中发生复杂变形, 其所受应力状态对其最终硬度有很大影响.由于成形件外圆角受拉应力, 使

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|