作者简介:赵世喆(1983-),男,博士研究生.研究方向:稀土镁合金.E-mail:zszcrazy@me.com

研究了AZ31平均晶粒尺寸与单道次轧制变形量之间的关系,引入了形状因子概念,并计算了关于三者的回归方程,从数学方面分析了β相对AZ31合金变形性能的影响.通过固溶处理去除了β相,得到了AZ31平均晶粒尺寸与变形量之间的准确量化关系,为简化轧制生产提供了参考.

The quantitative relationship between average grain size and simple pass rolling deformation of magnesium alloy is studied. The concept of shape factor is introduced and the regression equation of them is calculated. The effect of β phase on the deformation property of AZ31 alloy is mathematically analyzed. The β phase can be deleted by homogenization treatment to obtain the accurate regression equation between grain size of AZ31 alloy and simple pass rolling deformation. This study may provide a direct reference to simplify the rolling production.

AZ31是最为常见的一种变形镁合金, 多用于板材加工[1, 2].但是, 由于镁合金是密排六方结构(HCP), 塑性变形过程中滑移系较少, 变形困难[3].对AZ31进行轧制加工时, 合金允许的最大单道次轧制变形量是保证轧制时不发生开裂的极限变形量[4].因为它与很多因素有关[5, 6], 因而生产中很难设定, 为保险起见, 通常都设定为较小值.为达到一定的变形量, 往往需要进行多次轧制以防止变形量过大导致开裂, 使得工艺过程变长, 影响生产效率, 且增加了生产成本.研究表明[7, 8], 晶粒变化对镁合金的变形性能有较大影响, 细晶粒AZ31镁合金可以获得较大的轧制变形量[9].如果能确定晶粒大小与变形量的关系, 生产中则可根据晶粒大小选定相应的变形量, 可大大提高生产效率, 减少能源消耗.但是, 目前对于AZ31晶粒变化程度对合金变形量影响的具体量化关系尚未见报道.

本文采用控制冷却速度的方法制备出不同平均晶粒尺寸的AZ31镁合金, 研究平均晶粒尺寸变化对铸造AZ31镁金合和固溶处理后的AZ31合金的最大单道次轧制变形量的影响规律, 并用最小二乘法计算了二者的回归方程, 建立了合金的平均晶粒尺寸与单道次轧制变形量之间的直接量化关系, 为简化轧制生产工艺提供了理论依据.

使用市售AZ31镁合金为母材, 其成分如下:w(Al)=2.7%, w(Zn)=0.9%, w(Mn)=0.5%, w(Si)≤ 0.08%, w(Fe)≤ 0.005%, 其余为Mg.

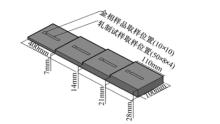

镁合金重熔后浇铸于一个自制四阶石墨阶梯模具内.每级阶梯模腔均为长110 mm, 宽100 mm的长方体, 阶梯模腔深度逐级递增, 分别为7, 14, 21, 28 mm.由于铸模各级型腔体积不同, 导致不同阶位置的AZ31熔液凝固速率存在差异, 因此可在每级阶梯位置获得成分相同但平均晶粒尺寸不同的AZ31合金, 铸造合金试样示意图如图1所示.

(1)金相试样的取样位置

如图1所示, 金相试样为尺寸为10 mm× 10 mm× 10 mm(金属锭厚度为7 mm的取7 mm高)的试样块.选取每阶梯合金锭的中间位置, 并使之尽量贴近于轧制试样取样位置, 以尽可能地反映轧制前试样的真实微观组织状况.

(2)轧制试样的取样位置

轧制胚料试样为50 mm× 8 mm× 4 mm的长条试样, 为保证试样内组织的一致性, 在每个阶梯合金锭的中心位置取样(见图1), 以防止由于冷却速度不均匀而导致的成分偏析.

(1)金相试样制备

依次用800, 1000, 1200, 1500, 2000号水磨砂纸进行打磨, 采用粒度为0.5 μ m的金刚石研磨膏, 在金相试样抛光机上进行抛光, 尽量保证试样表面无划痕.用无水酒精清洗后用质量分数为4%的硝酸酒精进行腐蚀, 然后用无水酒精清洗干净, 在Olympus光学显微镜下进行组织观察和拍照.

(2)AZ31合金平均晶粒尺寸和β 相形状因子的评测

合金的平均晶粒尺寸为随机抽取的10个视场内的平均晶粒尺寸, 由所使用的光学显微镜自带的Olympus图像分析系统测得, 测量时的放大倍率为200倍.

为量化表示β 相的形状, 引入形状因子概念, 其定义为:形状因子=β 相的总周长/β 相的总面积的平均值.利用标乐(Omnimet Enterprise)图像分析软件随机抽取20个视场进行测定.根据形状因子的定义, 形状因子越小, β 相的形状越趋向于孤立[10].

长时间较高温度的固溶处理会造成AZ31合金晶粒的二次长大, 因此, 为保证固溶后的合金平均晶粒尺寸与铸态合金平均晶粒尺寸一致, 设定固溶处理温度为673 K, 固溶处理时间为8 h.

轧制胚料长条试样的尺寸为50 mm× 8 mm× 4 mm.轧制温度为573 K, 轧制速率恒定为80 mm/s.

单道次轧制的初始设定变形量为35%, 如果试样未开裂, 更换新试样, 并将变形量递进2%, 如此重复, 直至试样上出现裂纹, 此时, 前一个无裂纹的变形量即为试样的最大单道次轧制变形量.如果试样开裂, 则每次减少2%的变形量, 直至新试样上无裂纹出现, 此时, 该设定变形量即为试样的最大单道次轧制变形量.

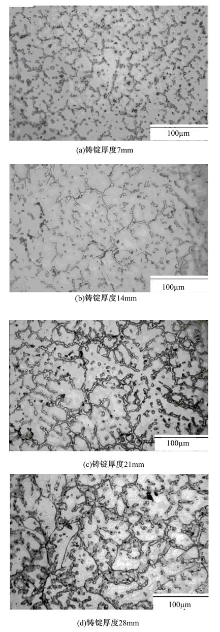

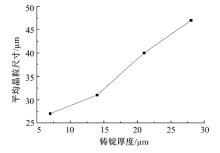

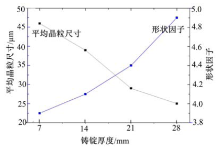

图2为采用阶梯模具铸造的AZ31合金微观组织照片, 图3为不同铸锭厚度下的铸造AZ31合金的平均晶粒尺寸和β 相的形状因子.可以看出, 当铸锭厚度为7 mm时, AZ31的平均晶粒尺寸仅为25 μ m.随着铸锭厚度的增加, AZ31的平均晶粒尺寸随之增大.当铸锭厚度为14 mm时, 合金平均晶粒尺寸增加至29 μ m, 晶粒长大的幅度为19.2%.当铸锭厚度为28 mm时, AZ31的平均晶粒尺寸达到46 μ m, 比最小的平均晶粒尺寸增加了84.6%.

| 图3 采用阶梯模制备的铸态AZ31合金的平均晶粒尺寸和β 相形状因子Fig.3 Average grain size of cast AZ31 prepared by ladder mould and the shape factors of β phase |

随着铸锭厚度的增加, 合金内β -Mg17Al12相的形状也有明显变化.当铸锭厚度为7 mm时, β 相也多为短杆状或圆点状, 并分散于晶界处, 其形状因子为3.9.当铸锭厚度为14 mm时, β 相的形状从短杆状变为断续的网状结构, 形状因子也增加至4.1.随着铸锭厚度的增加, β 相的形状发生剧烈变化, 当铸锭厚度达到21 mm后, β 相从断续结构变为了完全的连续网状结构, β 相的形状因子也增加至4.4.

金属凝固过程中的温度交换主要是外界和铸模以及铸模与合金液之间的温度交换, 界面间的温度梯度越大, 则冷却速度越快.由于采用阶梯模具铸造, 各阶梯位置型腔体积相差较大, 同时相应位置铸模壁厚也不同, 因此会出现阶梯型腔体积较小, 铸模壁厚较厚, 阶梯处的温度梯度较大的情况, 使其在相同冷却环境下的冷却速度较快.这将导致AZ31合金的α -Mg相在凝固过程中无法充分长大, 因此会形成平均晶粒尺寸较小的合金铸锭.同样, 由于合金液冷却速度较快, β -Mg17Al12相的析出时间也较短, 无法形成尺寸较大且连续的网状结构.而随着阶梯型腔体积的增加和铸模壁厚度的降低, 阶梯位置的温度梯度逐级下降, 冷却速度变慢, 使得α 相能够充分生长, 形成晶粒较为粗大的组织.同样, β -Mg17Al12相也可以得到充分的析出, 在晶界位置形成连续的网状结构.

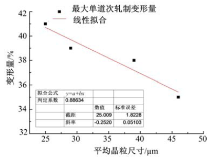

AZ31合金的最大单道次轧制变形量可以决定合金在轧制加工时的可选变形量范围, 这直接决定了轧制时的加工量.图4是不同平均晶粒尺寸的铸造AZ31合金的最大单道次轧制变形量与平均晶粒尺寸关系图.如图所示, 当平均晶粒尺寸为25 μ m时, 合金的单道次最大轧制变形量为19%, 并且随着合金平均晶粒尺寸的增加, 合金的单道次轧制变形量呈线性下降趋势.当AZ31平均晶粒尺寸为29 μ m时, 最大单道次轧制变形量降低至17%.而当AZ31平均晶粒尺寸增加至46 μ m时, 合金的单道次最大轧制变形率降低至13%, 变形量下降了31.6%.

由此可见, AZ31的平均晶粒尺寸大小与合金的单道次最大轧制变形量基本呈线性关系变化.假设二者关系满足方程y=a+bx, 令y为单道次轧制变形量, x为AZ31合金的平均晶粒尺寸, 根据实验数据, 可以采用最小二乘估计得到

经过计算可以得到铸造AZ31平均晶粒尺寸与单道次最大轧制变形量的一元线性回归方程:

式中: y为单道次轧制变形量; x为铸造AZ31合金的平均晶粒尺寸.

对回归方程进行显著性检验, R的观测值|r|=0.886, c=0.950, |r|< c, 说明x与y的关系不显著.可见, 由于合金内大量β -Mg17Al12相的存在, 仅针对平均晶粒尺寸进行的回归计算并不能准确地反映AZ31平均晶粒尺寸与最大单道次轧制变形量之间的关系.

由于镁合金为密排六方结构, 变形主要以滑移和孪生方式进行, 因此位于晶界位置的β 相形状会在很大程度上影响合金的变形性能.当β 相呈孤立的圆点或短杆状时, 在合金变形时可随着晶界处的晶粒滑移做相应的滚动或滑动变形, 对合金的变形性能影响不大.而当β 相变为联系网状形状时, 其连续结构将限制镁合金晶粒之间的滑移变形, 大幅降低镁合金的变形量.因此, 将描述β -Mg17Al12相形状的形状因子作为第二变量引入方程(1), 以反映平均晶粒尺寸和β 相形状共同作用于单道次轧制变形量的量化关系.

由于引入了第二变量, 因此设z为单道次轧制变形量, x为铸造AZ31镁合金的平均晶粒尺寸,

对回归方程进行显著性检验, R的观测值|r|=0.990, c=0.950, |r|> c, 说明x, y与z的关系显著.引入β 相形状因子后, 方程可以较为准确地反映两个因素对AZ31合金单道次最大轧制变形量之间的量化关系, 为铸造AZ31合金的轧制参数设定提供了理论依据.

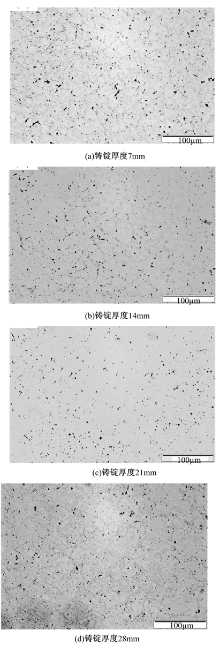

固溶处理是最常采用的AZ31镁合金板材加工预处理工艺, 在进行轧制前一般会通过固溶处理消除内应力, 并使得影响镁合金变形性能的β -Mg17Al12相溶于基体内, 提高合金的变形能力.图5是固溶处理后的AZ31合金组织照片, 图6是不同厚度铸锭固溶处理后的AZ31合金的平均晶粒尺寸.

如图所示, 经过固溶处理后, AZ31合金组织内原本呈网状分布的β 相大量消失, 仅有少量呈圆点状的β 相残留于基体内.同时, 由于对固溶时间和温度的控制, 合金的平均晶粒尺寸并没有明显的变化.铸锭厚度为7 mm时, 合金的平均晶粒尺寸为26 mm, 仅比铸造AZ31合金的平均晶粒尺寸增加了1 mm; 当铸锭厚度为28 mm时, 合金平均晶粒尺寸仍为46 mm, 没有二次生长.

因为实际加工时通常采用对AZ31合金进行固溶处理后, 再进行轧制, 因此固溶处理后AZ31的平均晶粒尺寸与合金的最大变形量的量化关系对实际生产具有直接指导意义.

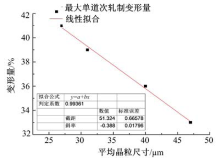

| 图7 固溶处理后AZ31的平均晶粒尺寸与单道次轧制变形量的线性拟合Fig.7 Liner fit of the grain size and simple pass rolling deformation of AZ31 with homogenization treatment |

图7是固溶处理后不同平均晶粒尺寸的AZ31的最大单道次轧制变形量变化图.如图所示, 不同的平均晶粒尺寸会对AZ31的变形能力有较大的影响.当平均晶粒尺寸为47 μ m时, 合金的最大单道次轧制变形量仅为33%, 随着合金平均晶粒尺寸的减小, AZ31合金的最大单道次轧制变形量基本呈线性增加.当合金的平均晶粒尺寸减小至27 μ m时, AZ31的单道次最大变形量增加至41%.

经计算, 得到固溶处理后AZ31平均晶粒尺寸与单道次最大轧制变形量的线性关系为:

式中:

因为得到的线性方程仅为经验回归方程, 需对所得回归方程进行显著性检验.采用相关系数检验假设, 显著性水平α =0.05, R的观测值为|r|=0.994, 查表得c=0.950, 有|r|> c, 说明x与y的线性关系显著.所以, 可针对不同的固溶处理后的AZ31平均晶粒尺寸制定相应的满足方程

由于镁合金滑移系较少, 在变形时多是以晶界位置的晶粒相对移动和晶粒变形为主要变形手段.AZ31合金晶粒细化后, 相同体积内晶粒数目增多, 相应的晶界面积也增加.而晶界位置原子排列不规则, 在较高温度时, 存在一定的黏滞性, 使得相邻晶粒之间的相对移动较为容易.并且在进行相同变形量的形变时, 晶粒尺寸较大的合金内单个晶粒的变形量要大于晶粒尺寸较小的AZ31合金.因此, 当大晶粒AZ31合金内的晶粒达到变形极限时, 小晶粒AZ31合金的晶粒仍可进行变形, 使得合金整体的变形能力提高, 从而增加了AZ31合金的最大单道次轧制变形量.

未经过固溶处理的AZ31合金内含有沿晶界分布的呈网状或断续网状的β -Mg17Al12相.该相是一种脆性相, 在变形过程中将束缚α -Mg晶粒的变形, 使得合金晶粒在变形时需要克服更大的阻力.同时合金内晶粒之间的相对滑动也需要克服沿晶界分布的β 相的阻力进行, 因此使得AZ31的变形能力降低.而固溶处理后, 绝大多数β -Mg17Al12相溶解于基体内, 其对晶粒变形和晶粒间相对滑动的阻碍作用消失, 提高了合金的变形性能.

(1)计算结果表明, 平均晶粒尺寸和β 相形状这两个因素共同影响铸态AZ31的最大单道次轧制变形量, 它们与单道次轧制变形量的量化关系可表述为:z=45.318+0.77x-7.338y.

(2)固溶处理后AZ31合金内β 相溶解于基体, 使得单道次轧制变形量的影响因素仅为平均晶粒尺寸.二者的量化关系为:y=51.32-0.39x.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|