作者简介:杨悦(1974-) ,女,教授,博士.研究方向:轻质合金表面处理技术.E-mail:yangyue@mail.ccut.edu.cn

为了提高搅拌摩擦焊(FSW)焊缝的耐腐蚀性能,本文采用微弧氧化技术在6082系铝合金FSW焊缝表面制备了不同电流密度下的微弧氧化陶瓷膜层,使用X射线衍射仪(XRD)和扫描电镜(SEM)对膜层进行相组成确定并观察其表面形貌,使用激光共聚焦扫描电子显微镜(CLSM)测定膜层表面粗糙度.通过电化学阻抗谱(EIS)及极化曲线(LSV)分析比较微弧氧化前,后铝合金FSW焊缝的耐腐蚀性能.结果表明:随着电流密度的增加,膜层越来越厚,击穿越来越困难.陶瓷层一旦被击穿,会形成很多的熔融物,使陶瓷层表面凹凸不平,表面粗糙度增加.此外,当电流密度为10 A/dm2时,陶瓷膜层表现出较佳的耐蚀性能.

The ceramic coating fabricated by micro-arc oxidation at different current density is employed to improve the corrosion resistance of Friction Stir Welding (FSW) welds on aluminum alloy. The morphology and phase composition of the coating were investigated by Scanning Electron Microscopy (SEM) and X-ray Diffraction (XRD). The surface roughness of the coating was characterized by Confocal Laser Scanning Microscopy (CLSM). The corrosion properties of the FSW welds before and after micro-arc oxidation were analyzed by Electrochemical Impedance Spectroscopy (EIS) and polarization curve (LSV). Results show that the thickness of the ceramic coating layer increases with the current density and it becomes more difficult to break down the coating. Once the coating is broken down a lot of melts will form and the surface roughness increases. Furthermore, the ceramic coating produced at current density of 10 A/m2 shows better wear resistance than the others.

铝合金作为结构件在工业中有着非常广泛的应用[1, 2].近年来, 搅拌摩擦焊(FSW)这种多用于铝, 镁等轻金属焊接的新型固相连接技术, 因其具有诸多优点以及在制造成本, 性能和环保等方面的优势, 在航空航天, 船舶工业, 高速列车和汽车制造等领域得到了非常成功的应用[3, 4].在搅拌摩擦焊的失效行为中, 腐蚀占很大比重.有研究学者通过低塑性喷丸处理, 焊后时效处理, 激光处理等方法来提高FSW接头的耐腐蚀性能[5, 6, 7, 8, 9].但是, 有关使用微弧氧化(MAO)表面处理技术提高FSW焊缝耐腐蚀性能的研究却很少.本研究拟使用微弧氧化技术在搅拌摩擦焊焊缝表面制备陶瓷膜层, 从而提高其耐蚀性.

微弧氧化技术是将极间电压由普通阳极氧化的法拉第区升高到高压放电区, 产生微弧等离子体火花放电, 利用电弧的瞬间烧结作用在阀金属表面原位生长陶瓷膜层, 从而对基体进行保护的新技术[10, 11, 12].利用微弧氧化技术通过调整工艺参数在铝合金表面生成更厚, 更致密的陶瓷膜层, 可显著提高其耐磨及耐腐蚀性能[13, 14, 15].因此, 本研究以提高铝合金搅拌摩擦焊焊缝的耐腐蚀性能为目的, 讨论微弧氧化工艺中电流密度对膜层组织和耐腐蚀性能的影响.

实验材料6082系铝合金, FSW焊缝尺寸为17 mm× 10 mm× 3 mm, 实验设备采用WHD-60型微弧氧化设备.试样经丙酮及去离子水清洗并干燥后进行微弧氧化处理.氧化溶液组分为10 g/L的Na2SiO3, 4 g/L的NaOH.实验过程中, 溶液温度保持在(26± 2) ℃ 范围内, 电流密度为7, 10, 12, 15 A/dm2, 电源频率为300 Hz, 占空比为30%.

微观检测使用Cu靶X射线衍射仪(XRD, Model D/Max 2500PC Rigaku, Japan)对微弧氧化膜进行相组成分析.实验参数为:50 kV, 50 mA, 衍射角(2θ )为0° ~90° .使用扫描电镜(SEM, JSM-5500)观察膜层的表面形貌.利用Imagepro-plus软件测定微弧氧化膜层的表面孔隙率及孔直径.使用激光共聚焦扫描显微镜(Olympus OLS3000, Japan)对膜层的表面粗糙度进行测定.通过电化学实验(IVIUMSTAT电化学工作站)分析比较微弧氧化前后铝合金FSW焊缝的腐蚀特性.测量参数如下:交流信号振幅为0.1 mV; 扫描速度为0.l mV/s; 频率为0.01~l00 000 Hz.

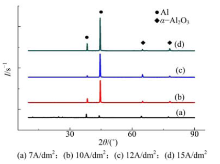

图1为不同电流密度下微弧氧化陶瓷膜的X射线衍射结果.从图中可以看出, 膜层主要由α -Al2O3相组成.随着电流密度的增加, α -Al2O3衍射峰强度无明显变化.在X射线衍射结果中并未检测到γ -Al2O3的存在, 这是因为γ -Al2O3在l050~l500 ℃ 会不可逆地转变为α -Al2O3.随着微弧氧化反应的进行, 电压逐渐上升, 试样表面的温度随之上升.同时由于微弧氧化反应时间的延长, 膜层变得越来越厚, 膜层越厚时氧化溶液对膜层的浸透能力越弱, 利于维持反应区域较高的温度.高温有利于γ -Al2O3相向α -Al2O3相转化.

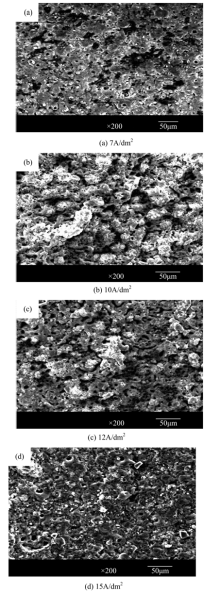

图2为不同电流密度下生成的微弧氧化膜层的表面形貌.从图中可以看到微弧氧化膜层表面有许多残留的放电气孔, 孔周围有熔化的痕迹.微弧氧化过程就是"击穿-氧化-凝固-再击穿"的过程, 在微弧氧化的作用下, 气孔周围的氧化物不断熔化, 凝固, 从而使膜层厚度增加.从图2(c)(d)可以看出:

随着电流密度的增加, 放电气孔周围的熔融物的量增加了, 同时在膜层表面还可以看到少许裂纹.这是因为随着电流密度的增大, 击穿时形成熔融物的量增加, 击穿时对周围陶瓷层的冲击力增大, 同时这些熔融物还没来得及充分扩张就凝固下来, 外部的冷却速度高, 内部的冷却速度相对较慢, 内外冷却速度不一样, 在陶瓷层内部产生应力, 当应力超过局部陶瓷层所能承受的力时, 陶瓷层被拉裂开, 出现裂纹.随着电流密度的增加, 击穿形成的熔融物的量增加, 也说明随着电流密度的增加, 陶瓷层的生长速率变快.

利用Imagepro-plus软件测定微弧氧化膜层的表面孔隙率及孔径, 结果见表1.由表1可以看出:随着电流密度的增加, 膜层表面孔隙率及孔径均呈现先增大后减小的趋势.这是因为初期随着试样两端的电压逐渐升高, 试样表面参与氧化反应的区域越来越多, 故孔隙率及孔径随之变大; 而后随着反应时间的延长, 膜层的厚度越来越大, 击穿越来越困难, 而且试样两端的电压不再升高, 基本保持稳定, 故孔隙率及孔径均变小.

| 表1 不同电流密度下氧化膜层的孔隙率及孔直径 Table 1 Porosity and the pore size at different current density |

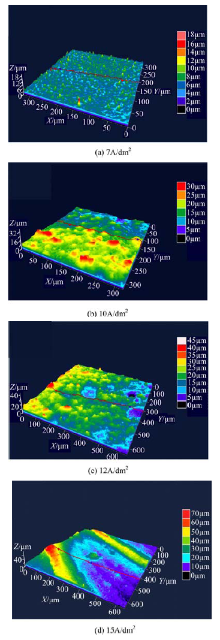

图3为不同电流密度下微弧氧化膜层的三维形貌, 利用激光共聚焦扫描电子显微镜(CLSM)观察不同电流密度下膜层的表面粗糙度, 试样a~d表面粗糙度分别为0.627, 2.228, 4.143和11.372.

由此可知:随着电流密度的增加, 膜层表面粗糙度逐渐增加.随着微弧氧化反应时间的延长, 陶瓷膜层的厚度越来越大, 击穿时所需的电压会越来越高.随着电压的升高, 陶瓷层一旦被击穿, 会形成很多的熔融物, 当这些熔融物凝固下来后, 陶瓷层表面凹凸不平, 表面粗糙度增加.

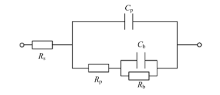

图4为微弧氧化膜层的交流阻抗图谱所对应的等效电路.对等效电路进行分析, 相应的溶液电阻Rs, 极化电阻Rp, 氧化膜电阻Rb的数值可以由Zsimpwin软件根据等效电路拟合分析得到.

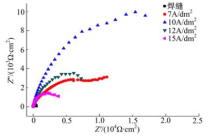

分析极化曲线得到腐蚀电位Ecorr, 结果如表2所示.图5为不同电流密度下微弧氧化膜层的交流阻抗图谱.极化电阻Rp是一个与腐蚀速度密切相关的参数, 极化电阻Rp值越大, 阻值也越大, 表明电荷转移难进行, 腐蚀反应速率降低, 相应的腐蚀速率就越小.从表2可以看出:当电流密度为10 A/dm2时, 膜层的极化电阻Rp最大, 腐蚀速率最小, 耐腐蚀性最佳.

| 表2 不同电流密度下膜层的电化学参数 Table 2 Electrochemical parameters of the coatings formed at different current density |

图6为不同电流密度下的微弧氧化膜层的极化曲线.腐蚀电位越大, 膜层耐腐蚀性能越好.从图6可以看出:随着电流密度的增加, 腐蚀电位Ecorr右移, 而后左移, 当电流密度为10 A/dm2时, 腐蚀电位达到最大值-0.592 V, 与交流阻抗结果完全一致.

(1)利用微弧氧化技术在铝合金FSW焊缝表面制备了陶瓷膜, 显著提高了焊缝的耐腐蚀性能.通过XRD分析可知, 膜层由α -Al2O3相组成.当电流密度由7 A/dm2增加到15 A/dm2时, α -Al2O3衍射峰强度及含量无明显变化.

(2)当电流密度由7 A/dm2增加到15 A/dm2时, 膜层表面孔隙率及孔径均呈现先增大后减小的趋势, 膜层表面粗糙度呈增大趋势.

(3)通过电化学实验并拟合等效电路可以得出:当电流密度为10 A/dm2时, 膜层表现出较佳的耐蚀性能.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|