作者简介:齐龙(1979-),男,副研究员,博士.研究方向:现代农业技术与装备.E-mail:qilong@scau.edu.cn

结合我国水稻生产实际设计了一种行走与除草相结合的轻型水田除草机。该机采用汽油发动机提供动力,通过齿轮减速和锥齿轮换向系统驱动除草轮行走并除草。运用ANSYS有限元流固耦合仿真技术对除草齿与水田土壤的作用过程进行分析,设计出一种防下陷和入土性能较好的耙压式除草轮。在田间性能测试中,以土壤泥脚深度、水层厚度和除草轮转速为因素,以主轴平均扭矩、除草率和伤苗率为指标对轻型水田除草机进行试验,结果表明:各因素对平均扭矩和除草率两者的影响程度从大到小排列均为:水层厚度、土壤泥脚深度、除草轮转速。各因素对伤苗率影响均不显著。轻型除草机在泥脚深度为300 mm时,主轴平均扭矩较小,除草率较高。随着水层厚度的增大,平均扭矩呈下降趋势,而除草率则呈上升趋势。随着除草轮转速的增大,平均扭矩呈先上升后下降趋势,除草率则呈上升趋势。轻型除草机在泥脚深度为300 mm、水层厚度为60 mm和除草轮转速为160 r/min时工作性能较佳,主轴平均扭矩为20.84 N·m,除草率为93.2%,伤苗率为1.2%。

A lightweight paddy field weeder consisting driving-weeding compound components was designed based on the paddy production condition in China. The weeder is powered by a gasoline engine and the weeding rolls are driven to operate by a power transmission assembly composed of reduction gear and switch bevel gear system. A rotary harrow weeding roll with lower soil penetrating impact and better capacity to prevent sinking is designed using finite element method with fluid-structure interaction simulation. Depth of paddy mud (A), thickness of water layer (B) and rotary velocity (C) of the weeding roll are selected as the factors in the full scale field test to explore their effects on the average torsion of the principal axis, on the weeding rate and the injury rate of paddy seedlings. Variance analysis of the resting results show that the sequence of the factors affecting the average torsion and weeding rate are both B>A>C. the effect of the factors on the injury rate is insignificant. Lower average torsion and higher weeding rate can be achieved with larger depth of paddy mud. The average torsion decreases and the weeding rate increases as the water layer thickness increases. As the rotary velocity increases, the average torsion increases first and then decreases and the weeding rate increases. The optimum performance of the weeder can be obtained when the depth of paddy mud is 300 mm, the water layer is 60 mm and the weeding roll velocity is 160 r/min. Under such condition, the average torsion is 20.84 N?m, the weeding rate is 93.2% and the seedling injury rate is 1.2.

机械除草是一种无化学污染的环境友好型除草方式, 在除草过程中, 机械除草部件能翻耕土壤, 增加土壤的氧气含量, 促进作物对养分的吸收[1]。日本水稻机械化除草技术发展迅速, 乘坐式的有三菱农机LVW-8型[2]和实产业的RW50型[3]等机型。Mametora农机研制了一种除草部件前置的乘坐式除草机[4], 该设计能够让操作人员直接观察到前方除草部件的工作情况, 从而降低伤苗率。石井农机研制了一种兼有机械滚轮除草装置和稻糠施洒装置的除草机[5], 该机进行除草后向地面施洒稻糠, 能够提高除草率并增加土壤肥力。步进式的除草机型有和同产业的MSJ-4型[6]和美善的SMW型[7]等机型。内田秀俊等研制了一种轻简水田除草机[8], 但由于重心设计靠后, 会使操作人员劳动强度增大, 且蜗轮蜗杆传动系统的效率较低。

我国水稻机械化除草技术发展起步较晚, 除草机主要为步进轮式除草机[9, 10]或采用小型插秧机底盘提供动力的除草机[11, 12]。冯金旭等研制了一种水田除草机[13], 该机通过装有除草叶片的除草轮和开沟除草铧进行除草, 具有结构简单的优点。曹加龙等研制的耘耥式除草机[14]由水田行走轮驱动, 通过耘耥除草机构的往复运动实现耘耥除草作业, 独轮行走机构使该机操作简单。

我国南方稻区水稻生产规模较小, 稻田地块面积小[15], 机器插秧通常在枕地横插一排秧苗, 采用乘坐式除草机作业在田间, 调头时势必会碾压到枕地的秧苗, 对产量造成损失。此外, 由于机插秧行距(30 cm)较宽, 水稻秧苗无法遮挡行间杂草抑制其光合作用, 故杂草较易在行间生长。因此, 采用田间转弯时可提起换行、行走与除草部件结合的轻型行间除草机更适合目前我国水稻种植的实际生产情况。本研究通过机械设计结合ANSYS/LS-DYNA非线性有限元仿真研制了一种轻型水田除草机并进行了田间除草试验。试验结果表明, 轻型除草机的除草率较高、伤苗率较低。

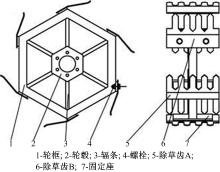

本文研制的轻型水田除草机整机结构如图1所示, 主要由发动机、摩擦环离合器总成、齿轮减速箱、传动轴、机架主梁、锥齿轮换向系统和耙压式除草轮等部件组成, 整机质量仅为24 kg。

该机由汽油发动机提供动力, 通过齿轮减速和锥齿轮换向系统驱动一对耙压式除草轮旋转除草, 同时利用土壤的反作用力为除草机的前进提供动力。操作人员抓握把手控制方向和速度, 操作简单、劳动强度低。在除草轮的旋转过程中, 除草齿片向下耙压土壤将水稻行间的杂草除去。齿片在出土的过程中对土壤进行向后的抛送, 从而翻松土壤、增大土壤含氧量。

轻型水田除草机工作时, 汽油发动机输出端的摩擦蹄片由于旋转产生离心现象, 径向向外扩张。当发动机转速继续增大时摩擦蹄片与摩擦环离合器啮合, 利用摩擦传递动力。汽油发动机的最高转速为6000 r/min, 考虑安全生产的要求, 摩擦环离合器的怠速转速设计为2000 r/min, 即发动机摩擦蹄片在低于怠速转速运转时不与摩擦环离合器啮合。根据实际的生产要求, 齿轮减速系统的减速比为30:1, 通过两级齿轮传动实现减速, 第一级传动比为6:1, 第二级传动比为5:1。动力从齿轮减速系统输出后通过传动轴输入到锥齿轮换向系统进行换向, 驱动耙压式除草轮旋转工作, 锥齿轮换向系统的传动比为1:1。

耙压式除草轮的结构如图2所示, 除草轮的回转半径根据农业机械设计手册的推荐值设定为200 mm。考虑到结构的稳定性、轻便性以及制造的简易性, 除草轮轮框设计为一个由6根空心方管切割焊合而成的正六边形结构, 回转半径为170 mm。轮毂通过6个等分的圆孔与驱动轴法兰连接, 轮毂与轮框通过辐条焊接连接。轮框的每个边均焊上除草齿固定座, 除草齿通过螺栓连接安装在固定座上。除草齿片交错地排列安装在除草轮上, 可有效地防止漏除。由于除草轮的作用对象为水、土混合物, 对其磨损和腐蚀的速度较快, 故除草轮的材料为抗氧化性、耐腐蚀性和耐磨性较强的20CrMnTi钢。

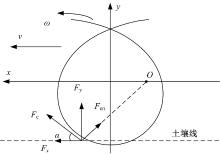

图3为耙压式除草轮外沿端点的运动轨迹和受力分析。由于表层水田土壤被破坏, 除草轮在土壤中运动会产生较大的滑转(水平前进速度小于驱动轮旋转的线速度), 除草齿则利用滑转现象重复地作用于土壤以避免漏除。滑转率的表达式为:

式中:δ 为滑转率, %; ω 为除草轮旋转角速度, rad/s; R为端点到回转中心的距离, m; v为除草轮的水平速度, m/s。

操作人员前进的速度约为0.7~1 m/s。除草轮在工作中的转速约为120~160 r/min, 即除草轮角速度应为12.6~16.6 rad/s。计算得到操作人员控制轻简式除草机前进速度时滑转率可达60%~79%, 除草轮转速过低会引起除草率降低, 除草轮转速过高则会导致前进速度增加, 影响除草机的操作性能。综上, 耙压式除草轮外沿端点的运动轨迹均为余摆线, 运动轨迹方程为:

当除草齿接触土壤时, 所受土壤的反作用力分别为沿余摆线切线方向的Fc和沿余摆线径向的Fcn。余摆线切线方程为:

如图3所示, 土壤对耙压式除草齿触土部位的反作用力可以分别合成为水平方向x和垂直方向y上的力[16]。

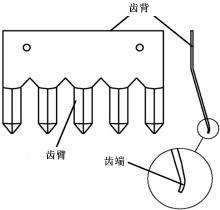

除草轮触土工作时除草齿与水田土壤相互作用产生水平和垂直两个方向的反作用力, 轻型水田除草机利用所产生的水平方向反作用力驱动整机行走, 同时利用垂直方向的反作用力防止整机下陷。然而, 当垂直方向反作用力大于除草轮静止时对土壤所产生的压力时, 除草机会产生跳动, 会降低除草机操控的稳定性以及除草率。故合理的除草齿结构设计对提高机具工作性能至关重要。除草齿主要由齿端、齿臂和齿背组成, 其结构如图4所示。

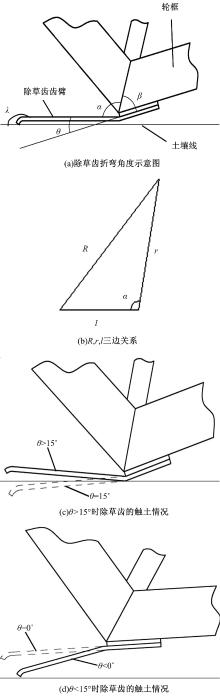

除草齿齿臂的折弯角度θ (见图5(a))会影响除草齿入土时所受水平和垂直方向的反作用力, 从而影响除草轮的行走性能和除草效果。

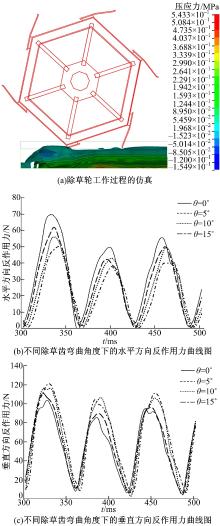

本文利用ANSYS的显示动力分析模块LS-DYNA分析不同折弯角度的除草齿的入土过程, 研究该过程中除草齿所受反作用力的规律。土壤材料选定为黏土, 用LS-DYNA材料库中的147号材料(MAT_FHWA_SOIL)建模, 含水率为40%; 土壤密度为1614 kg/m3; 土粒密度为2730 kg/m3; 剪切模量为1.9 MPa; 体积模量为5.6 MPa; 内摩擦角为15° ; 粘聚力为0.0155 MPa[17]; 其他参数按MAT147的实验值选取[18]。为真实地模拟除草轮在水田的工作环境, 在土壤之上用材料库中的9号材料(MAT_NULL)建立一层0.02 m高的水层。采用多物质耦合关键字ALE_MULTI_MATERIAL_GROUP将土壤和水两种物质绑定在ALE单元中, 使两种物质能够在单元内自由交换流动。土壤-水耦合模型的尺寸为0.6 m× 0.2 m× 0.07 m, 除草轮所用的材料参数主要为:密度7860 kg/m3; 弹性模量2.05× 105 MPa; 泊松比0.27[19]。以流固耦合关键字CONSTRAINED_LAGRANGE_IN_SOLID定义除草轮与土壤-水混合物的耦合接触。仿真环境根据实际生产情况设定:除草轮的前进速度为0.8 m/s; 转速为160 r/min; 由于杂草根系深度约为0.01~0.02 m, 故除草轮入土深度设定为0.03 m。

为了保证除草齿末端首先触土, 如图5(a)所示, 除草齿齿臂与土壤线的夹角λ 最大值为180° , 此时除草齿齿臂与土壤线平行, 除草齿端先触土。因为除草齿端回转半径R=200 mm; 除草轮框外沿回转半径r=172 mm; 除草齿臂长度l=67 mm, 根据三角函数关系(见图5(b)), 有:

此时α 为105° 。若α 继续减小, 会造成除草齿的齿背先触土(见图5(c))。根据几何关系有:

故除草齿齿臂最大的折弯角度θ 为15° 。除草齿齿臂折弯角度最小值应为0° , 小于0° 时会造成挖切入土使除草轮陷入土壤(见图5(d)), 所以除草齿齿臂的折弯角度范围为0° ~15° 。

在折弯角度范围内选取0° 、5° 、10° 和15° 四个折弯角度的除草齿进行入土工作过程仿真分析, 可得到除草轮与土壤相互作用的应力分布情况(见图6(a))及除草齿受到土壤水平和垂直反作用力数据(见图6(b)(c)), 数据输出频率为10 ms。从图6(a)可知, 除草轮后下方土壤受压应力最大, 故土壤向除草轮提供一个向前和一个向上方向的反作用力。从图6(b)可以看出, 随着θ 的增大, 除草齿受到土壤水平方向的反作用力下降; 从图6(c)可以看出, 除草齿受到土壤垂直方向的反作用力随着θ 的增大而上升。垂直方向的反作用力对机具的行走性能和除草率影响较大, 如果垂直方向反作用力小于整机重力, 机具会在土壤中下陷, 影响动力传递的效率和造成锥齿轮换向箱压苗; 如果垂直方向反作用力大于整机重力, 机具工作过程中会产生跳动, 因此, 垂直方向的反作用力应与整机重力平衡。

除草机整机的重力为240 N, 操作人员提起把手的支持力约为20 N, 故一对除草轮对地面的压力约为220 N, 单个除草轮对地面的压力约为110 N。若使除草机平稳地工作则要求除草轮对地面的压力与土壤的垂直方向反作用力相等。由图6(c)可得, 当θ =10° 时, 除草齿在入土过程中所受的垂直方向反作用力峰值平均值为109 N, 当θ =15° 时, 垂直方向反作用力峰值平均值为111 N, 两者都接近110 N且相差较小。然而, 对比图6(b)可知, 当θ =10° 的时候除草齿受到土壤水平方向的反作用力较大, 机具前进行走的性能较好。当θ =10° 的时候除草齿受到垂直方向反作用力的峰值平均值接近110 N, 此时除草轮无下陷且跳动较小, 行进平稳, 而且水平方向产生的反作用力峰值平均值为49 N, 操作人员可以仅通过提拉把手控制方向, 除草机以水平方向反作用力为驱动力自走。所以, 除草齿的折弯角度应选取θ =10° 。

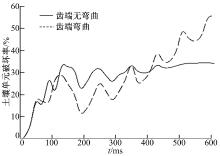

除草轮依靠安装在上面的除草齿片破坏土壤达到除草目的, 故除草齿入土过程中对土壤的破坏扰动能力对除草率有影响。除草齿齿端设计成弯曲状(见图4), 弯曲半径为2 mm。该设计能使齿片更容易破坏土壤表层, 有利于除草齿片的顺利入土。利用有限元仿真分析对比两种除草齿(齿端有弯曲和齿端无弯曲)对土壤单元的破坏率。定义密度下降的土壤网格单元为被破坏的单元, 土壤单元的破坏率为被破坏单元数与总单元数之比。从图7可以看出, 齿端有弯曲的除草齿对土壤的破坏程度较大, 故除草效果较好。

为了测试轻型除草机在不同工作环境和工作参数下的工作性能, 在广东省肇庆市怀集县(国家水稻产业技术体系肇庆综合试验站)试验基地进行轻型除草机的田间试验。田间除草试验选择在移栽后第20天进行, 试验田块面积约为0.13 hm2, 栽种水稻品种为广八优169, 秧苗平均高度260 mm, 长势良好, 未见明显病虫害, 机插秧行间宽度为300 mm, 移栽后未喷洒除草剂或进行人工除草。水稻行间杂草的种类主要为粟米草、水田稗和千金子等, 行间杂草平均密度为257棵/m2; 平均高度为110 mm; 根系深度为20 mm。

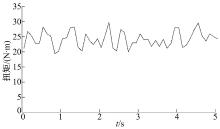

通过田间试验测试所设计的除草机在不同耕深田块、水层厚度、不同除草轮转速下的工作效果。以田块泥脚深度、水层厚度和除草轮转速为试验因素; 以除草机主轴的平均扭矩、除草率和伤苗率为试验指标进行全因素试验。土壤泥脚深度与田块的耕整方式有关, 本文所选择田块的泥脚深度实际测量分别为300和160 mm; 水层厚度以不淹没水稻心叶为准, 取20、40和60 mm三个水平; 除草轮转速按机具实际工作情况, 取120、140和160 r/min三个水平, 试验总次数为18次。除草机主轴扭矩通过安装在除草机主轴上的扭矩传感器(ZRN507, 北京中瑞能仪表技术有限公司)测量, 测得的数据由数据线传送到数据采集卡转换为数字信号后通过安装在计算机上的软件识别并记录, 采样频率为0.1 s。每个测试区面积为0.6 m× 5 m, 每个测试区前设置一个5 m长的缓冲区域供除草机加速至平稳速度。试验时测量除草机经过测试区的平均时间约为6.3 s, 故除草机作业时的平均前进速度约为0.8 m/s。除草作业前先统计测试区内杂草数目Z和秧苗数目M, 当除草机通过测试区时记录扭矩数据, 将测试时间内记录的扭矩数据(见图8)的平均值定义为平均扭矩。

除草作业后统计测试区内的剩余杂草数S以及受损的秧苗数I, 除草率Wr和伤苗率Ir的定义分别为:

将根系完整、茎部未受折断等严重损害, 可继续生长的杂草定义为剩余杂草; 将根系受损、茎部折断及子叶受损严重不能正常生长的秧苗定义为受损秧苗。

| 表1 田间试验数据 Table 1 Data of the field test |

由表2可知, 各因素对扭矩的影响均为极显著, 各因素对扭矩影响程度从大到小排列为:水层厚度、土壤泥脚深度、除草轮转速; 对于除草率的影响, 水层厚度为极显著, 土壤泥脚深度和除草轮转速均为显著, 各因素对除草率影响程度从大到小排列为:水层厚度、土壤泥脚深度、除草轮转速。因为除草机对行操作, 伤苗率与操作人员的操作水平有关, 所以各因素对伤苗率影响均不显著。

由表1的平均扭矩、除草率在不同因素影响下的平均值趋势可知:轻型除草机工作在泥脚深度为300 mm时, 主轴所受的平均扭矩较小, 同时除草率较高。因为泥脚深的土壤含水率也较高, 颗粒相互移动较为容易、摩擦力降低[20], 更容易被破坏, 所以生长在土壤里面的杂草也更容易除去、机器的耕作阻力较小。随着水层厚度的增大, 平均扭矩呈下降的趋势, 除草率则呈上升的趋势。这是由于水层越高, 土壤-水混合物的相互流动性能越好, 土壤与水充分接触后使其更容易被破坏。随着除草轮转速的增大, 平均扭矩先上升后下降, 除草率则上升。因为增大除草轮转速会使其入土冲击力加大, 所以扭矩先上升, 然而随着除草轮转速继续增大, 土壤受除草齿重复破坏的区域增大, 对除草齿的阻力减小, 扭矩下降, 除草率则上升。

田间试验结果表明:在进行除草作业时可适当增加浸泡田块的时间、水层厚度和除草轮转速以降低机具的工作阻力和增大机具的除草率。综合平均扭矩和除草率的变化趋势可知, 轻型除草机在土壤泥脚深度为300 mm、水层厚度为60 mm和除草轮转速为160 r/min时工作性能较佳, 此时除草机的主轴平均扭矩为20.84 N· m, 除草率为93.2%, 伤苗率为1.2%。

| 表2 田间试验数据方差分析 Table 2 Variance analysis of the field test |

(1)结合我国的水稻生产实际情况, 设计了一种轻型水田除草机, 整机质量仅24 kg。该机采用汽油发动机提供动力、通过二级齿轮传动系统和锥齿轮换向系统驱动除草轮旋转进行除草作业。该机具有结构紧凑、行走部件与除草部件相结合和操作简单等特点。

(2)运用有限元软件ANSYS中的显式动力学模块LS-DYNA, 设计多物质耦合模型, 对除草轮与水田土壤的相互作用过程进行流固耦合分析, 为轻型除草机除草部件的设计提供了理论依据。仿真结果表明:当除草齿折弯角度θ =10° 时, 除草轮在触土过程中所受的垂直方向反作用力最大值与除草轮对地面压力相等, 此时除草机无下陷且跳动较小, 工作较稳定; 齿端处弯曲的设计可以提高除草机的入土性能, 进而提高除草率。

(3)田间试验结果表明:轻型除草机在泥脚深度为300 mm时, 主轴平均扭矩较小, 除草率较高; 随着水层厚度的增大, 平均扭矩呈下降的趋势, 且除草率呈上升的趋势; 随着除草轮转速的增大, 平均扭矩先上升后下降, 除草率上升; 伤苗率未呈现出与各因素之间明显的相关性。轻型除草机在土壤泥脚深度为300 mm、水层厚度为60 mm和除草轮转速为160 r/min时工作性能较佳, 主轴平均扭矩为20.84 N· m, 除草率为93.2%, 伤苗率为1.2%。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|