作者简介:宋康(1987-),男,博士研究生.研究方向:汽车系统动力学.E-mail:bitsk@163.com

针对悬置刚度的不确定性对系统性能的影响,采用稳健设计理论对动力总成悬置系统进行优化设计,并在设计过程中引入全局优化算法和并行计算技术以提高计算效率。建立系统在曲轴坐标系、扭矩轴坐标系及车辆坐标系下的运动方程,并针对系统受到的各项激励分别提出模态规划方案。制定了首先应用全局优化算法搜索可行域,然后拆分可行域并应用并行计算技术执行稳健评价的设计流程。以某动力总成悬置系统为例,建立了稳健优化模型并按照设计流程计算求解。优化结果显示:稳健设计方案模态解耦率的平均值相对确定设计方案变化不大,但是标准差却有明显减小,尤其是当设计变量的不确定水平较大时,系统的稳健性有显著改善。

Robust design of powertrain mounting system is researched to improve the robustness of the system under uncertain stiffness property of the mount. Global optimization algorithm and parallel computation technique are employed to improve the computational efficiency. The motion equations of the system are built in crankshaft axis system, torque roll axis system and vehicle axis system. Modal formulation is presented for each excitation in a specific axis system. A design procedure is proposed. In this procedure global optimization algorithm is employed to search feasible region first; then the feasible region is divided and distributed into each computation core; finally, parallel computation technique is used to carry out robust evaluation. A robust optimization model is formulated based on a powertrain mounting system and optimization is carried out according to the proposed design procedure. Results indicate that the robust mean value of decoupling ratio has a little variation from the deterministic one, but the robust standard deviation is obviously smaller than the deterministic one. Especially for higher uncertain level, the robustness of the system is significantly improved.

作为影响汽车NVH性能的关键子系统, 动力总成悬置系统在隔离动力总成的振动向车身传递以及控制外部激励引起的系统振动和冲击等方面发挥着重要作用。

受悬置制造误差等不确定因素的影响, 动力总成悬置系统性能的实际水平与设计水平之间通常存在一定偏差。性能偏差的减小可以通过改善生产工艺等途径来实现, 但这样做通常会增加产品成本。同时, 很多不确定因素在本质上也无法消除, 因此, 稳健设计是基于已有条件来提高性能稳健性的合理选择。

在稳健设计方法中, 最成熟的方法包括Taguchi设计方法和6sigma设计方法, 二者均在悬置系统的设计中得到广泛应用。张代胜等应用Taguchi方法对初步优化后的悬置系统做进一步的稳健设计[1]。吴杰等应用6sigma方法对悬置系统的解耦率进行稳健设计, 同时考虑频率分布和频率间隔对系统可靠性的影响[2, 3]。Taguchi方法借助正交试验技术, 通过考察内、外表面的不同组合从而确定满足设计要求的稳健方案。由于该方法只对设计变量的有限个水平进行评价, 因此应用中可通过迭代计算提高设计精度。6sigma方法是一种集稳健设计和可靠设计于一体的综合设计方法。原则上, 6sigma准则是针对正态分布而制定的, 因此设计中有必要对相关函数执行正态检验。如果不满足正态分布, 可根据可靠度相等的原则计算等效sigma水平。

除了上述两种方法, 文献[4, 5]将区间分析技术, 文献[6, 7]将灵敏度分析技术引入稳健优化模型的构建。谢展等采用拉丁超立方抽样技术对多目标优化得到的悬置系统Pareto解集进行稳健评价, 从而实现既优化又稳健的系统设计[8]。现有文献提出了多种新的稳健设计指标, 并可将新型算法用于稳健模型的优化求解[9]。但是, 稳健设计的实际应用在很大程度上受限于稳健水平的评价环节, 这是由于稳健评价的计算量通常较大, 虽有近似算法提出, 但评价精度较低, 因此, 计算效率和精度通常不可兼得, 而现有文献对设计中如何处理稳健评价环节, 如何提高设计效率等内容却鲜有涉及。

本文首先建立悬置系统在多参考坐标系下的运动方程, 针对各激励分别提出相应的模态规划方案。然后应用全局优化算法与并行计算技术制定稳健设计流程以提高设计效率。最后以某悬置系统为例, 根据制定的设计流程完成系统的稳健设计。

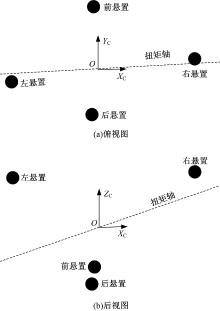

由于动力总成的弹性体固有频率远高于悬置系统的固有频率, 因此建模时动力总成简化为刚体。弹性悬置简化为3个相互正交的弹簧, 刚度分别取悬置的主压缩刚度和主剪切刚度, 同时忽略悬置阻尼的影响。动力总成悬置系统的模型如图1所示。

动力总成悬置系统固有属性的设计一般在3套坐标系中进行, 分别为:曲轴坐标系{XC, YC, ZC}、扭矩轴坐标系{XT, YT, ZT}和车辆坐标系{XV, YV, ZV}[10]。

曲轴坐标系的原点位于动力总成质心处, XC轴沿曲轴轴线指向动力总成自由端; ZC轴沿直列气缸轴线或V型气缸角平分线指向上方; YC轴根据右手定则确定。该坐标系用于存在不平衡惯性力作用时的系统设计和动力总成转动惯量的测试。

扭矩轴坐标系的原点位于动力总成质心处, XT轴沿扭矩轴指向动力总成自由端; YT轴位于XC-YC平面内; ZT轴根据右手定则确定。该坐标系主要用于怠速工况下的系统设计, 为横置动力总成的俯仰模态提供设计参考。

车辆坐标系的原点位于静平衡状态下的动力总成质心处, XV轴平行于车辆纵向对称面水平指向后方; YV轴垂直于车辆纵向对称面指向驾驶员右侧; ZV轴根据右手定则确定。该坐标系主要用于车身激励下的系统设计, 包括不平路面激起的垂向振动, 加、减速时的纵向激励和转向时的侧向激励。

在每个悬置处建立局部坐标系, 第i个悬置处的局部坐标系为{XLi, YLi, ZLi}。悬置的刚度特性在局部坐标系中表示。

由扭矩轴解耦法的数学基础可知, 如果系统在激励作用下产生了恒定方向的响应, 那么该响应一定属于系统的振动模态[11]。根据该结论提出动力总成悬置系统的解耦设计方案如下:

(1)在曲轴坐标系中, 针对不平衡惯性力, 将系统某阶模态的形状规划为沿ZC轴的平动, 数学表达式如下:

式中:ω p为系统的第p阶固有频率; qZC为单位向量:

(2)在扭矩轴坐标系中, 针对发动机扭矩, 将系统某阶模态的形状规划为沿XT轴的转动, 数学表达式如下:

式中:ω q为系统的第q阶固有频率; qXT为单位向量:

(3)在车辆坐标系中, 针对车身激励, 将系统3阶模态的形状分别规划为沿XV轴、YV轴、ZV轴的平动, 数学表达式如下:

式中:ω x、ω y、ω z分别为系统的第x阶、第y阶、第z阶固有频率; qXV、qYV、qZV均为单位向量:

qXV=

qYV=

qZV=

上述各式中出现的质量矩阵M和刚度矩阵K分别在对应的参考坐标系中进行表示。

动力总成悬置系统设计中的不确定因素有很多, 其中影响最大的是悬置刚度的不确定性。以广泛采用的弹性悬置为例, 其刚度误差普遍约为15%[3]。由于悬置刚度基本服从正态分布, 因此设计中采用计算精度最优的蒙特卡洛模拟方法对设计点的稳健性进行评价。

设计中需要对频率分布、解耦水平等进行约束, 因此, 不论是确定设计还是稳健设计都必须满足约束条件。约束条件在设计空间中确定出一个可行域, 该区域的每个设计点都满足约束条件, 而系统最终的设计方案也必定位于该区域。系统的可行域可采用全局优化算法进行确定, 但搜索过程有别于优化过程。在稳健设计中, 需要对可行域内的每个设计点进行稳健评价, 通过比较评价结果从而确定系统的最优方案。

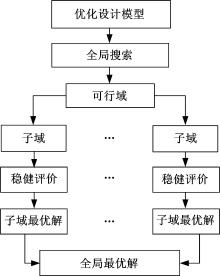

在应用蒙特卡洛模拟方法时, 一个无法回避的关键问题是计算量过大。针对该问题, 在制定稳健设计流程时, 将可行域拆分为多个子域, 然后将每个子域分配至计算机的指定计算核心, 每个核心负责一个子域内所有设计点的稳健评价并确定该子域内的最优解, 最后综合各子域的计算结果得到全局最优解。通过在多核计算机上应用并行计算技术可以有效提高设计效率。

综上所述, 动力总成悬置系统的稳健设计流程如图2所示。

采用可行设计点的集合代表可行域相当于对可行域进行离散化, 而每个可行点就是一块可行域的代表。因此, 计算得到的最优设计点表征了理想最优点所在的区域。如果设计精度不满足要求, 可以借助蒙特卡洛抽样技术或优化算法在结果附近做进一步搜索。

以某动力总成悬置系统为例, 参考上述设计流程对系统进行稳健设计。已知该动力总成横向安装于车辆前部, 发动机为直列四缸四冲程形式, 怠速转速为650 r/min, 系统采用4点悬置形式。假定动力总成的安装倾角很小, 因此可近似认为XC轴与YV轴, YC轴与XV轴, ZC轴与ZV轴平行。

动力总成的质量为215 kg, 惯量参数在曲轴坐标系中测量, 具体数值如表1所示。系统各悬置布局及扭矩轴方向如图3所示[3]。

| 表1 动力总成惯量参数 Table 1 Inertia parameters of powertrain kg· m2 |

系统中各悬置的安装位置、安装方向及初始刚度分别如表2~表4所示。悬置的安装位置在曲轴坐标系中描述; 安装方向通过局部坐标系与曲轴坐标系的各坐标轴夹角进行表示; 悬置刚度在局部坐标系中描述。

| 表2 悬置安装位置 Table 2 Locations of mounts mm |

| 表3 悬置安装方向 Table 3 Orientations of mounts (° ) |

| 表4 悬置初始刚度 Table 4 Initial stiffness of mounts N/mm |

稳健优化与确定优化的不同之处在于设计过程中即考虑到了不确定因素对系统性能的影响, 通过构造稳健目标函数来改善系统性能的稳健性。动力总成悬置系统的稳健优化模型建立如下:

(1)设计变量:优化设计中保持悬置的安装方位不变, 只选择悬置刚度作为设计变量, 刚度的变化范围设定为[40, 200]N/mm。设计中考虑悬置刚度的3个不确定水平, 分别取为刚度设计值的5%、15%和30%。

(2)目标函数:根据固有频率由低到高的分布, 系统各阶模态的形状设置如下:纵向平动、垂向跳动、侧向平动、俯仰转动、侧倾转动、横摆转动。需要注意的是, 该设置与系统在初始状态下的各阶模态形状不同。

根据第2节提出的解耦设计要求, 需要对系统5阶模态的形状进行规划。但是, 由于ZC轴和ZV轴平行, 因此模态规划的数目减为4个, 对应系统的前4阶模态。设计中采用解耦率(模态能量百分比)作为模态规划的评价指标, 解耦率越高, 说明模态形状越接近目标形状。

稳健目标函数参考Taguchi稳健设计方法进行制定。对于具有望大特性的目标函数y, 其信噪比S/N的计算公式如下:

式中:yi为对应第i项噪声因子组合的目标函数值。

参考式(4)建立动力总成悬置系统第i阶模态解耦率的稳健指数RIi如下所示:

式中:Ri, j为第i阶模态在第j次蒙特卡洛模拟评价时的解耦率, %; N为每个设计点处执行蒙特卡洛模拟评价的次数。

动力总成悬置系统的稳健目标函数FR取各稳健指数的加权和:

式中:k为悬置刚度(设计变量)向量, N/mm; ci为第i阶模态解耦率稳健指数的加权系数。

根据式(6)建立系统确定设计的目标函数FD, 以便与稳健设计进行对比:

式中:Ri为第i阶模态的解耦率。

(3)约束条件:根据动力总成的怠速转速及隔振性能要求, 固有频率的设计上限取为14 Hz; 根据车辆其他子系统的频率分布等因素, 固有频率的设计下限取为6 Hz。为了保证系统的隔振性能及各阶频率的合理分布, 设定垂向跳动频率不大于8 Hz, 俯仰转动频率不大于10 Hz; 同时, 相邻两阶频率的间隔不小于1 Hz。为了保证系统的解耦水平, 设定系统的第1阶与第3阶模态解耦率不小于90%; 第2阶与第4阶模态解耦率不小于95%; 第5阶与第6阶模态解耦率不小于85%。

动力总成悬置系统的稳健优化设计模型表示如下:

min.FR(k)=

s.t.

式中:fi为第i阶固有频率, Hz; Δ fi为第i阶与第i+1阶固有频率的间隔, Hz。

系统对应的确定优化设计模型表示如下:

min. FD(k)=

s.t.

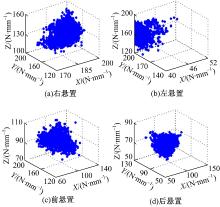

根据第3节制定的稳健设计流程, 首先根据约束条件确定该设计的可行域。采用非支配排序遗传算法(Non-dominated sorting genetic algorithm-II, NSGA-II)在整个设计空间内搜索可行设计点, 搜索得到的全部设计点组成该设计的可行域。

设置遗传算法的群体数目为20个, 进化次数为500次。计算结束后总共得到7052个可行设计点, 如图4所示。

根据稳健目标函数FR对可行域中的所有设计点进行稳健评价。在某4核计算机上应用Matlab软件提供的SPMD并行结构执行评价计算, 将可行域平均分配至各计算核心, 每颗核心对1763个可行点执行稳健评价。采用蒙特卡洛模拟技术制定稳健评价试验, 每个设计点评价次数为1000次。计算完成后, 根据评价结果选择目标函数值最小的设计点作为稳健设计的最优方案。

优化后的悬置刚度值如表5所示; 各设计方

| 表5 优化设计后的悬置刚度 Table 5 Stiffness of mounts in optimal design |

案下的系统固有频率分布如表6所示; 解耦率理论值如表7所示; 优化模态的解耦率稳健指数如表8所示; 解耦率的平均值和标准差分别如表9和表10所示。各表中同时给出了系统的确定优化结果作为对比。

| 表6 优化设计后的固有频率值 Table 6 Natural frequencies of system in optimal design |

| 表7 优化设计后的模态解耦率理论值 Table 7 Theoretical decoupling ratio in optimal design |

| 表8 优化设计后的解耦率稳健指数 Table 8 Robust index of decoupling ratio in optimal deisgn |

| 表9 优化模态的解耦率平均值 Table 9 Mean value of decoupling ratio in optimal design |

优化得到的确定解只有一个, 而稳健解则与设计变量的不确定水平有关。在3个不确定水平下能够得到3组不同的稳健解, 对应系统3种不同的设计方案。

根据表5中的结果可知, 优化计算得到的5%不确定水平下的稳健解与确定解相同。确定设计以系统解耦率的最大化作为设计目标, 确定解对应系统性能最佳的设计; 而各阶模态的稳健指数则是通过对蒙特卡洛模拟结果进行统计而得到的, 稳健解对应系统稳健性最佳的设计。通过比较表7和表9中的结果可知, 在5%不确定水平下, 直接计算得到的解耦率理论值与统计计算得到的解耦率平均值相差不大, 因此, 稳健目标函数与确定目标函数近似相等, 这就是稳健解与确定解相同的原因。但是, 随着不确定水平的升高, 解耦率理论值与平均值的偏差也逐渐增大, 当稳健目标函数与确定目标函数相差较大时, 优化得到的稳健解与确定解便不再相同。

根据表6中的结果可知:当不确定水平由5%升至15%时, 系统固有频率呈整体下降趋势; 当不确定水平进一步升至30%时, 前3阶频率变化不大, 第4阶频率进一步减小, 而后两阶频率呈增大趋势。根据设计的约束条件可知, 系统第2阶、第4阶和第6阶频率的减小有助于降低违背约束的概率, 提高系统的可靠性。随着不确定水平的升高, 系统的第2阶和第4阶频率呈下降趋势, 由此可知, 稳健设计在提高系统稳健性的同时, 也有助于改善系统的隔振性能。

根据表8中的结果可知, 不确定水平为15%和30%时, 各阶模态在稳健设计后的稳健水平相比确定设计有普遍提高。当悬置刚度的不确定水平很高时, 模态解耦率的分布范围也变得很大。当针对某可行点进行蒙特卡洛模拟试验时, 可能会出现与解耦设计要求偏差很大的点, 这类点会极大地降低该可行点的稳健水平, 这就是确定解在30%水平下稳健指数非常大的原因。如果悬置刚度的波动使系统恰好位于此类点附近, 那么系统性能将会受到极大影响, 因此设计中应该极力避免这种情况的发生。与确定解相比, 稳健解在该水平下的稳健指数显著减小, 这表示系统的稳健水平得到了明显改善。

由于稳健目标函数是基于信噪比而制定的, 因此它是一个综合评价指标。但是, 根据表9和表10中的结果可知, 稳健解与确定解在各水平下的解耦率平均值都相差不大, 而稳健解的标准差相对确定解则明显减小, 这说明两种优化方案在系统性能方面差别不大; 但是, 稳健设计方案的系统性能受悬置刚度波动的影响更小, 因而系统稳健性更好。

(1)针对悬置系统受到的发动机扭矩、不平衡惯性力以及车身激励, 通过在指定坐标系中对相应模态的形状进行规划能够实现系统在特定激励下响应方向的恒定。

(2)结合全局优化算法与并行计算技术对悬置系统进行稳健设计。首先应用全局优化算法在设计空间中搜索可行域, 然后将可行域拆分并分配至计算机各核心用于执行稳健评价。借助并行计算技术能够有效提高稳健设计的效率。

(3)当不确定水平较低时, 稳健目标函数与确定目标函数的值近似相等, 因而优化得到的稳健解与确定解相同。稳健设计方案模态解耦率的平均值相对确定设计方案变化不大, 但是标准差却有明显减小, 尤其是当设计变量的不确定水平较高时, 稳健性设计方案对系统的稳健性有显著改善。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|