作者简介:庄晔(1975-),男,副教授,博士生导师.研究方向:轮胎与悬架建模与应用.E-mail:yzhuang_cn@163.com

首先建立了筒式液阻减振器阀片受力变形的精确有限元模型,求出了阀片所受载荷与阀片挠度曲线的数值关系,从而得到了减振器内部阀系流量与压差的关系。然后将此阀系的特性曲线代入到基于结构的减振器模型中,并把减振器模型的输出曲线与台架示功试验曲线进行对比。仿真结果与试验结果有很好的一致性,验证了该模型的准确性。最后,通过仿真研究了复原阀结构参数对阻尼特性的影响。

A twin-tube hydraulic shock absorber F-V model is proposed based on structure parameters. First, a finite element model of the shock absorber rebound valve plate is established, and the load versus valve deflection curve is obtained with the model. The relationship between flow rate and pressure variation is then calculated. Then, this curve is integrated into the shock absorber model. The comparison between the model output and experiment data demonstrates the high accuracy of the proposed model. Finally the influence of the structure parameters of the rebound valve on the damping performance is analyzed through simulation.

减振器阻尼特性是影响汽车平顺性最主要的因素之一, 因此, 对减振器进行研究十分重要[1, 2, 3]。但由于减振器阻尼特性涉及的因素很多, 基于结构的建模十分复杂。现有的理论研究大多是基于减振器内特性的经验或半经验模型[4, 5, 6, 7, 8]。在实际减振器产品设计中, 人们在减振器阀片参数与其阻尼特性的关系方面积累了大量的经验, 对减振器的设计也大多是基于这些经验数据。但是建立基于结构的减振器模型, 可在减振器的样件试制之前进行结构分析, 从而更明确地选用合适的阀片参数, 大大缩短减振器设计和开发周期。减振器结构建模的关键在于阀片载荷与阀片挠度关系(也就是压差与流量之间的关系)的精确求解。阀片变形属于大挠曲变形, 一些学者用摄动法求解压力与阀片挠度的关系[9], 取得了较好的结果。但此方法要求阀片几何形状简单, 所受载荷只能是均布载荷或集中载荷, 适用范围较小。

本文使用有限元工具建立了减振器阀片变形的精确模型, 通过此模型求出压力与阀片挠曲线的关系, 进而求出减振器内部阀系压差与流量的关系, 最后建立了基于结构的减振器外特性计算模型并进行了试验验证, 结果证明了本文仿真模型的正确性。

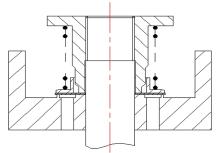

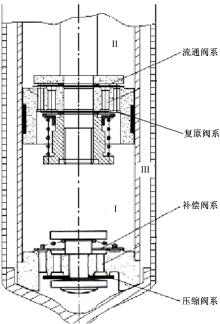

图1为减振器复原阀系结构简图, 阀片内端固定, 外端由螺旋弹簧支撑, 螺旋弹簧对阀片施加预紧力。复原阀片有两片, 靠近活塞的一片上有3个固定缺口, 当阀片所受压力小于开阀压力时, 油液通过由这些固定缺口组成的常通孔流出; 当阀片所受压力超过开阀压力后, 油液推动阀片变形, 形成一个面积可变的柱形节流孔, 油液通过常通孔和面积可变的柱形节流孔流出。

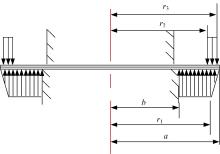

图2为减振器阀片受力模型。其中的结构参数如下:阀片内端半径为b; 外端半径为a; 活塞上有一内径为r1 、外径为a的凸台, 活塞两端压差在此凸台上由Δ P降至0。阀片组受到3种载荷的共同作用:由b到r1 的均布载荷; 由r1 到a的渐降载荷, 可以认为此载荷是线性降低的; 螺旋弹簧对阀片施加的载荷, 此载荷作用范围为r2 至r3的一个环形带。

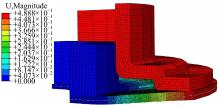

依据以上结构尺寸可在有限元软件中建立阀片的网格模型, 并依据以上3种载荷对阀片设定边界条件。由于此阀片结构具有一定的对称性特点, 为减少计算量此处可选取1/4结构进行有限元计算。经过运算, 减振器阀片在指定载荷下的变形分布有限元模型如图3所示。

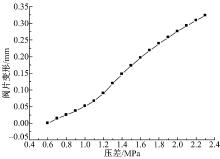

进一步可计算阀片在其工作的压差变化范围内所产生的变形。其中, 在开阀前, 阀片变形一直为0; 开阀后, 求得阀片在不同压差下的端部变形曲线如图4所示。从图4可以看出:变形与压差间存在较强的非线性关系, 若将压差与变形的关系假设为线性变化, 将给减振器外特性计算带来较大误差。此非线性关系主要由于阀片的大变形导致。由图4可以看出:阀片的最大变形为0.35 mm, 但与阀片的厚度(0.15~0.3 mm)相比, 此变形已远远超出了线性变形区域。

建立减振器结构模型, 就是建立各腔室之间的压力关系。普通双筒减振器有3个腔室:无杆腔I、有杆腔II、储油腔III; 4个阀系:位于活塞阀上的复原阀和流通阀, 位于底阀上的补偿阀和压缩阀, 具体如图5所示。储油腔上端有一定体积的气体, 气体体积随活塞杆推入或抽离工作缸而变化, 储油腔油压等于气体压力。由气态方程可求出气体压力和体积分别为:

式中:

无杆腔与储油腔之间通过底阀相连, 无杆腔I的压力为:

式中:

式中:

有杆腔II与无杆腔I之间通过活塞阀相连, 有杆腔II的压力为:

式中:

式中:

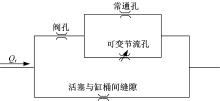

对于复原阀, 油液先通过阀孔, 继而流过阀片与活塞之间的孔隙, 速度小时油液通过复原阀片与活塞之间的常通孔, 速度大时复原阀片被推开, 油液通过常通孔和由阀片变形造成的柱形通流孔。同时, 油液可以通过活塞与缸桶之间的间隙直接在无杆腔与有杆腔之间流动。复原阀系流通路径如图6所示。

对于阀孔, 流量与压差的关系为:

式中:

对于活塞与缸桶间的缝隙, 流量与压差的关系为:

式中:

对于常通孔, 流量与压差的关系为:

式中:

对于由阀片变形行成的柱形面积可变节流孔, 流量与压差的关系为:

式中:

对于复原阀系, 流量与压差的关系为:

压缩阀为一固定面积为

补偿阀和流通阀的通流面积较大, 产生的压降很小, 对减振器阻尼贡献较小, 可以认为其流量与两端压差成线性关系:

式中:

减振器输出力为:

式中:

按照第2节中的方法, 在Matlab/Simulink下搭建某减振器结构模型, 并进行仿真计算。

结合某减振器具体结构, 将其阀片的变形-压差的有限元计算结果代入减振器结构液压模型, 由第2节建立的Simulink仿真模型开展了减振器外特性的仿真计算。减振器主要结构参数如下:Ag=314.2 mm2; ρ =885 kg/m3; A1=1963.5 mm2; Cd=0.62; P0=1.18× 105 Pa; Pair=1.01325× 105 Pa; V0=277.88 ml; a3=13.5 mm; |Ff|=150 N; Kb=0.5× 108 m3/Pa; H=0.8 mm; Kl=1.5× 108 m3/Pa。

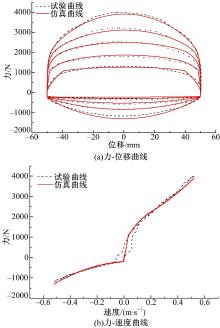

使用正弦激励模拟示功试验, 输入为减振器的拉伸变化量; 输出为减振器两端的反力。在示功机上同样进行振幅为50 mm的减振器示功试验, 并把试验结果与仿真结果进行对比。试验工况如表1所示, 对比结果如图7所示。由图7中可以看出:无论力-位移曲线还是力-速度曲线, 仿真结果与实验结果都有较好的一致性, 表明本文所建模型具有较高的精度。

| 表1 减振器试验工况 Table 1 Shock absorber experimental maneuvers |

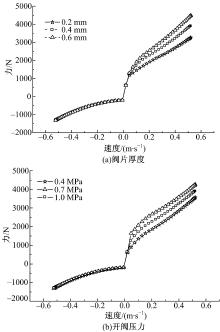

影响减振器阻尼特性的复原阀结构参数包括:螺旋弹簧预紧力(决定开阀压力)、常通孔面积、阀片厚度、内外径、材料和活塞与缸桶间缝隙等。本文以阀片厚度和开阀压力为例说明这两个结构相关参数对减振器阻尼特性的影响。三种不同阀片厚度下的减振器力-速度曲线, 如图8(a)所示。由图8(a)可见:阀片厚度的改变主要影响高速段(即开阀后)的阻尼变化, 阀片越厚其阻尼值越大。同理分析计算了不同开阀压力下的减振器力-速度曲线, 如图8(b)所示。由图8(b)可见, 三种不同的开阀压力下其阻尼力显著不同, 但与阀片厚度的影响略有不同, 开阀压力不同导致了开阀点速度不同, 开阀后不同开阀压力下的曲线中阻尼力显著不同, 但阻尼(斜率)差异很小。应用以上规律可在汽车底盘性能优化和调校中根据整车性能的需求优化调整减振器内部相应结构参数, 实现整车平顺性、操纵稳定性的改善。

(1)介绍了一种减振器结构建模方法。首先, 用有限元方法仿真阀系特性:通过求解出阀片所受载荷进一步求解出减振器各腔压差与阀系流量间的关系; 其次, 建立减振器内部液压动力学模型:通过求解减振器内部流量关系、压力关系, 得出减振器外力特性。

(2)从对比结果来看, 仿真结果与试验数据吻合得较好, 既验证了这种建模方法的有效性和准确性, 又验证了用有限元工具来求解减振器内部阀系特性的可行性。同时, 减振器结构建模为减振器的设计制造提供了依据。

(3)减振器作为一种非线性的部件, 内部仍有一些其他的非线性因素, 由于本文忽略了一些次要因素, 如试验数据中, 由于内部摩擦力的存在导致试验曲线有滞回圈的存在, 其他因素如油液内部泄漏等, 使得试验数据和仿真结果的对比上仍有差异。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|