作者简介:张钦国(1986-),男,博士研究生.研究方向:车辆热管理及液压传动.E-mail:zhangqg2006@126.com

根据主要元件的产热和散热特征,建立液压系统热平衡数学模型。基于ADAMS和AMESim软件建立了装载机工作装置的动力学仿真模型和热液压系统联合仿真模型。仿真结果表明:由各种阀的功率损失而产生的热量约占总产热量的40%,是系统主要的产热源;液压油通过散热器前、后的温差约为10 ℃,散热器散热功率较低;环境温度越高热平衡温度越高。为了增大散热量,将风扇由机械驱动改为温控液压驱动,同时并联温控节流阀,结构改进后系统散热效率明显提高,热平衡温度满足工作要求,研究结果对装载机整车热管理系统的结构优化和控制策略的制定提供了指导。

A heat balance mathematical model of the hydraulic system of loader was established according to the heat generation and heat dissipation characteristics of the main components. Dynamic simulation model of the working equipment and thermal system co-simulation model were built based on ADAMS and AMESim software. Simulation results show that all kinds of valve power losses generate the greatest amount of heat, which accounts for about 40% of the total heat generation. The temperature difference of hydraulic oil before and after the radiator is about 10 °C, but the radiator cooling efficiency is low. The thermal equilibrium temperature increases with the ambient temperature. The hydraulic temperature control is adopted to drive the fan instead of mechanical driving, and the temperature control throttle valve is in parallel with the radiator in order to increase the cooling efficiency. The thermal equilibrium temperature of the improved system meets the working requirements. The results of this research can provide guidance for structural optimization and establishing control strategy of the loader vehicle thermal management system.

装载机主要用来进行铲装等高强度作业, 除执行元件驱动外载荷输出有效功率外, 其余功率损失全部转换为热量。液压油的温度升高, 会降低液压油的黏度, 使整个系统关键部件的内泄量增大, 降低系统的工作效率和液压泵的容积效率, 同时也会降低各个部件的使用寿命。此外, 会使油中溶解的空气逸出, 产生气穴现象, 使液压系统工作性能降低。目前, 主要通过理论计算和试验对装载机液压系统的热特性进行研究, 文献[1]和[2]分别对滑移装载机和轮式装载机的液压系统热特性进行了试验研究, 并对液压系统进行了优化。随着仿真技术的不断发展, 使用AMESim软件对液压系统热特性进行仿真研究越来越多。文献[3]采用热液压库对泵控变量马达闭式液压系统油温进行了仿真分析。文献[4, 5]采用AMESim软件分别对柱塞泵和冷凝器的散热特性进行了仿真。文献[6, 7]分别对车辆液压动力转向系统和液压减震器的产热特性进行了一维模拟。文献[8]对起重机液压系统热平衡进行了仿真, 并通过试验验证了仿真模型的准确性。

本文以轮式装载机工作装置液压系统为研究对象, 通过ADAMS软件建立工作装置的动力学仿真模型, 通过AMESim软件搭建热液压系统仿真模型, 采用联合仿真的方法研究了工作装置液压系统的热特性, 并在此基础上对改进结构的冷却效果进行了分析。

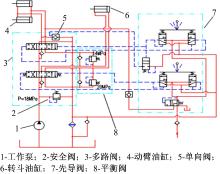

图1为本文所研究的装载机工作装置液压系统的原理图, 该系统采用双泵合流优先转向和先导控制的液压系统, 通过控制多路阀的换向实现铲斗翻转(铲装)→ 动臂提升锁紧(运输)→ 铲斗前倾(卸载)→ 动臂下降。转斗油缸上的平衡阀起限压保护作用, 能有效防止液压元件因液压系统压力过高而受损。单向阀的作用是从油箱补油。

1.2.1 液压系统产热量计算

液压系统的功率损失包括液压泵、液压缸、各种阀、沿程管路的功率损失, 以及与管路等的摩擦产生的热量。摩擦产生的热量导致液压油温度升高, 计算液压系统内流体温度变化主要依据是能量守恒定律, 根据液压系统各个元件的产热机理, 分别推导它们的产热量。

对于容性元件, 根据能量守恒定律和流体焓的定义, 得到温度与压力的转化关系为[9]:

式中:T为控制体内部流体的温度; m为控制体内流体的质量; Cp为流体的比热; h为控制体的焓值;

式中:

泵的效率损失全部转化为热量[10], 产热功率为:

式中:

式中:

流体通过管路等阻性元件的压力损失全部转化为热量, 产热功率为:

式中:

液压缸的输入功率一部分用于提升重物做功, 一部分用于给液压油提供回油压力, 其余的全部转化为热量, 故液压缸的产热功率计算公式为:

式中:Δ p为液压缸入口和出口的压力差;

1.2.2 液压系统散热量计算

液压系统主要采用风冷式散热器, 散热器的散热量为:

式中:

液压油箱的散热量是对流、传导和辐射的总和, 其中油箱的对流换热量为:

式中:k为油箱与外界空气的对流换热系数; A为油箱的散热面积; Δ tm为油箱内表面与外表面的对数平均温差。

管路的对流换热过程与油箱类似, 辐射换热量的计算采用较简单的模型, 辐射换热量为[11]:

式中:ε 为壳体材料黑度; σ 为斯忒芬-波尔斯曼常数; Ti为壳体表面温度; Tj为环境温度。

通过ADAMS和AMESim两个软件的联合仿真, 将工作装置与液压系统的相互作用进行耦合, 更能反映系统实际的工作状态[12]。根据装载机工作装置的实际尺寸, 建立虚拟样机模型, 如图2所示。装载机工作装置虚拟样机模型由动臂油缸、动臂、转斗油缸、摇臂、连杆、铲斗等组成。装载机一个周期作业过程工作装置所受的载荷有插入阻力、翻斗阻力、物料的重力和自身的重力。由于I型铲装作业周期最短, 产生的热量最多, 因此本文仅对I型作业方式进行分析, 其他作业方式的分析方法类同。

对样机模型添加转动副(Revolute)和移动副(Translational), 施加载荷包括收斗阻力和物料重力。用STEP函数定义动臂缸和转斗缸的动作。

为了简化热液压系统, 对仿真过程作如下假设:①忽略各个元件内部泄露造成的影响; ②由于整个工作过程不涉及到转向, 因此整个仿真过程均为双泵合流, 所以为了建模方便, 将工作泵和转向泵合为一个液压泵, 只在转向泵卸荷工况改变泵的流量即可; ③油液的属性在仿真过程中保持恒定; ④铲斗插入过程中铲斗受力变化较复杂难以模拟, 而且此工作过程中液压缸均不动作, 液压系统卸荷过程中, 产热量较少, 因此仿真过程不包括铲掘工况。

结合文献[13, 14, 15], 采用AMESim软件搭建的热液压系统模型如图3所示。该模型主要由驱动模块、热液压模块、冷却模块和散热模块组成。模型中各个元件的仿真参数如表1所示。

| 表1 仿真模型参数设置 Table 1 Parameters setting of simulation model |

图4为一个工作周期内通过动臂油缸和转斗油缸的流量变化情况。从图4中可以看出:在0~2 s, 在铲斗开始翻转瞬间, 液压泵开始供油, 流量经过多路阀后流入转斗油缸, 由于翻转阻力及物料重力作用, 液压油流量逐渐增大, 当增大到约3 kg/s时转斗油缸开始运动, 到2 s时翻转完毕; 2~8 s为动臂举升阶段, 转斗油缸闭锁, 平衡阀保压, 内部流量为0, 此时液压油全部流经动臂油缸, 流量约为1.9 kg/s; 8~9 s为卸料阶段, 动臂油缸闭锁, 铲斗油缸动作, 最大流量为4 kg/s; 9~12 s为动臂回收阶段, 此时转向系统和工作系统的液压油合流, 实现动臂的快速下落。

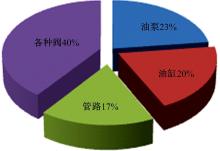

液压系统工作过程中各个元件的产热特性如图5所示, 其中阀的产热量所占的比例最大, 约为40%, 主要原因是工作装置液压系统工作时频繁换向导致溢流损失较大, 同时多路阀阀口的流动阻力也较大, 压力损失全部转化成热量, 导致系统产热量较多; 液压泵和执行元件的产热量次之, 分别占总产热量的23%和20%; 管路的产热量最少, 占17%。

图6为一个工作周期内液压系统液压油冷却前、后的温度变化。从图6中可以看出:冷却前液压油温度变化较小, 约为76 ℃, 表明液压系统的产热功率维持在恒定状态; 冷却后油温波动较大, 在收斗阶段温度较高, 表明此工况下散热器的散热效率较低, 主要原因是皮带风扇转速较低, 导致通过散热器的风量较少的缘故。举升阶段温度保持稳定, 约为66 ℃。动臂回收阶段温度有所升高, 主要是因为此工况下液压油流量较大, 大量的油液通过与散热器并联的节流阀, 未经过散热器进行冷却。

图7为散热器的散热功率。从图7中可以看出:开始阶段散热器的散热功率较小, 主要原因是发动机转速较低, 液压系统的流量较小, 同时风扇转速也较低。动臂举升阶段散热器的散热功率逐渐增加, 主要原因是发动转速较高, 油液流量加大, 同时风扇转速较高。卸料和动臂回收阶段散热功率略有降低。

图8为不同环境温度下油箱内液压油热平衡温度变化曲线。从图8中可以看出:仿真时间经过500 s后油箱内油温基本达到稳定。在不同的环境温度下, 热平衡温度变化较大, 环境温度越高, 热平衡温度越高。环境温度每升高10 ℃, 热平衡温度提高约5 ℃。从仿真结果可以看出, 该液压系统的散热效果欠佳, 导致系统热平衡温度较高。

为了提高冷却系统的散热效率, 降低液压系统的热平衡温度, 继而提高液压系统的工作效率, 对冷却系统结构进行了改进, 改进后的AMESim仿真模型如图9所示, 图中虚线框内为先导式溢流阀。

将原来的机械式驱动风扇改为液压马达驱动, 由电控系统控制先导式溢流阀实现流量调节, 风扇转速不受发动机转速变化的影响, 风扇能够独立安装, 根据液压系统内液压油冷却后温度的高低调节风扇转速以达到系统最佳散热效果, 同时降低了噪声、节约了能耗。将与散热器并联的节流阀也改为由温度控制流量的变化, 根据温度的高低调节通过散热器的流量, 当温度较高时则增大通过散热器的流量, 减小通过温控节流阀的流量。

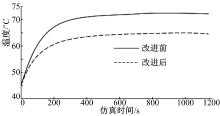

图10为环境温度为30 ℃下, 液压系统冷却结构改进前、后的热平衡温度的对比。从仿真结果可以看出, 改进后液压系统的热平衡温度由70 ℃降为65 ℃, 散热效果明显提高。

为了验证热液压系统机液联合仿真模型的准确性, 在某企业露天试验场进行了实际作业试验, 如图11所示, 主要测量液压系统的工作压力以及工作泵出口、多路阀出口、转斗油缸出口、动臂油缸出口、散热器入口、散热器出口和油箱内液压油的温度值。环境温度为30 ℃, 工作约1 h后液压系统油温基本稳定。

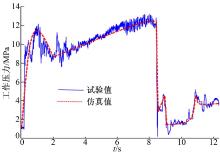

图12为实际作业工况下液压系统的工作压力变化曲线与仿真曲线对比。从图12中可以看出:在铲斗翻转过程中工作压力试验结果波动较大, 表明铲斗所受阻力变化较大, 导致铲斗振荡剧烈。举升过程最大压力值约为12 MPa, 表明收斗时铲斗受到的阻力较大。试验结果与仿真结果的峰值、变化趋势大致相同, 误差在可接受的范围内, 对比结果表明联合仿真模型能够较好地预测工作装置的动态特性, 能够较好地反应装载机的实际工作过程。

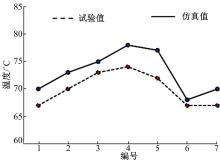

图13为各个测点的温度试验结果, 通过与仿真结果进行对比发现各个测点的温度差值较小, 最大误差为6.7%, 表明本文所建立的热液压系统仿真模型能够较好地预测液压系统的热平衡, 因此可以用来对液压系统热平衡的影响因素和结构进行研究和优化。

(1)基于能量守恒理论、流体力学和传热学理论计算了液压系统主要元件的产热功率和散热功率的数学模型。基于ADAMS和AMESim软件建立了工作装置的虚拟样机仿真模型和热液压系统的机-液联合仿真模型, 得到了液压系统内部的产热特性和散热特性, 分析了环境温度对系统热平衡的影响。

(2)联合仿真结果表明:由于风扇转速受发动机转速的影响, 当发动机转速较低时, 冷却系统散热功率较低。通过增加电控系统控制液驱风扇的转速和回油路节流阀的流量后, 热平衡温度有所降低。

(3)对某款装载机进行了实车试验, 通过对比工作压力和各个测点温度的试验结果与仿真结果, 表明建立的机-液联合仿真模型能够较好地预测工作装置的工作特性和液压系统的热特性, 对液压系统的设计优化提供了指导。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|