作者简介:王犇(1985-),女,博士研究生.研究方向:MEMS技术,摩擦磨损和润滑技术,测试技术.E-mail:wangben1985@126.com

首先,对微球轴承的滚道结构、滚动体数目和轴承腔通气孔进行了设计。其次,采用环形刻蚀(Halo etch)技术实现了叶片层上多特征尺寸结构的加工,提高了刻蚀速率的一致性和图形精度,为降低转子不平衡量、提高微球轴承的高速运转稳定性提供保障。此外,利用中间层键合(Intermediate-layer bonds)技术和遮罩(Shadow mask)技术制造出封闭的轴承腔,避免了由于温度过高而产生的微球热变形,同时避免了由于中间层材料沉积在滚道中而引起的轴承腔堵塞和微球粘黏滚道。本研究为微机电系统(MEMS)微球轴承设计和制造提供了新的技术途径。

The key processes of silicon microball bearing were investigated. First, the structure of raceway, the number of rolling elements and the nozzle of the bearing chamber of the microball bearing were designed. Then, the Halo Etch technology was employed to fabricate the blade with various characteristic dimensions and to improve the uniformity of etch rate and the pattern precision, thus, reducing the imbalance of rotor and increasing the stability of the microball bearing at high speed. Moreover, the intermediate-layer bonds and shadow mask technologies were used to encapsulate the bearing chamber and reduce the thermal deformation caused by the extremely high temperature and to avoid the clogging of the bearing chamber and the ball raceway adhesion caused by the deposited intermediate materials. A strategy for the design and fabrication of microball bearings in Micro-electromechanical System (MEMS) is provided.

对于旋转微机电系统(MEMS)器件的研究表明[1, 2], 发生在其支承部件(微轴承)中的摩擦和磨损是制约整个器件性能、可靠性乃至实用化进程的最突出问题, 因而引起了学术界的广泛关注。美国陆军研究局(ARO)和美国国防部高级研究计划局(DARPA)共同资助了Microengine Program项目, 将微轴承列为高功率密度微发动机最关键技术之一[3]。

现有的微轴承主要包括直接接触式轴承和非接触式轴承两种形式。直接接触式轴承的典型代表为伯克利大学研制的侧驱动变电容微马达中的法兰盘和中心销式多晶硅微轴承[4]。研究表明:由于直接接触带来了严重的摩擦和磨损, 致使微轴承摩擦因数高达0.38~0.55, 而转速最高不超过500 r/min。非接触式轴承主要包括静电悬浮和磁悬浮轴承以及气体润滑轴承, 其主要代表为麻省理工学院研究的硅微燃气轮机气体静压推力轴承和径向轴承[3]。研究表明:虽然气浮式微滑动轴承摩擦和磨损小, 理想情况下转子的转速可达1.0× 106 r/min以上, 但由于硅微加工制造难度非常高、支承可靠性差, 使其作为支承基础件而真正进入旋转MEMS器件的应用还十分遥远。

经过不断探索, 微滚动轴承成为解决上述问题的有效途径[5, 6]。微滚动轴承摩擦因数小, 加工难度较低, 易与微发动机、微马达和微泵等旋转MEMS系统组合集成并能提供稳定的支承, 因而具有广阔的应用前景。目前, 微球轴承所能达到的最高转速仅为87 000 r/min[7], 远不能达到实际应用的要求, 其中, 不同特征尺寸结构的加工和硅片层之间的键合仍面临极大的挑战, 并且器件的设计方案和加工工艺对微轴承的摩擦、磨损及高速运转稳定性产生影响。

本文对微球轴承的滚道结构、滚动体数目和轴承腔通气孔进行了设计; 提出了Halo etch多特征尺寸刻蚀技术, 以实现深反应离子刻蚀(Deep reactive ion etching, DRIE)刻蚀速率的一致性, 从而减小转子的不平衡量, 保证转子的稳定性并提高轴承转速。采用中间层键合技术和Shadow mask技术, 制造出封闭的轴承腔, 从而减小过高的键合温度对微球带来变形的影响, 并避免由于键合材料沉积在滚道中而引起的轴承腔堵塞和微球粘黏滚道。

图1为气体驱动的微球轴承系统。微球轴承主体主要由滚道和滚动体(微球)两部分组成, 作用于转子底部的压缩氮气产生的法向载荷使微球与滚道接触, 顶部气孔通入的压缩氮气经由导向静叶片改变气流方向并增加气流压力, 作用在动叶片上形成驱动转矩, 从而驱动转子转动。图1中, L1、L2分别为硅片, N2为氮气。

微球轴承系统由4层平均表面粗糙度小于10 nm的N型(100)硅片组成, 厚度分别为200、460 、660和800 μ m, 微球轴承的总尺寸为11.5 mm× 11.5 mm× 2.12 mm。

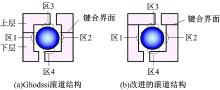

如图2(a)所示, Beyaz[7]提出的微球轴承的轴承腔由两层硅片组成, 上、下两层的滚道深度不等, 区1~区4为微球与滚道的接触发生区。深度差异可在一定程度上避免微球与滚道的接触点与键合界面重合, 从而一定程度上避免了由此导致的摩擦和磨损。然而, 在键合过程中, 装夹对准两块硅片时, 由于微球质量很小, 很容易因为振动等外界因素而溢出滚道, 致使键合无法实现。为解决该问题, 本设计提出将完整的轴承腔加工在一层较厚的硅片中的方案, 如图2(b)所示。

本设计进一步减少了因微球与键合界面接触而产生的摩擦和磨损。同时, 滚道仅刻蚀在一层硅片上, 比以往的设计节省了加工步骤, 也为键合工艺提供了保障。

微球是转子的支承部件, 当其数目过小时, 无法为转子提供足够的轴向力; 当其数目过大时, 会阻塞滚道。由图3可知微球占滚道的百分比为:

式中:Rin、Rout分别为轴承滚道的内径和外径; s为微球位于滚道中心时滚道中心圆在微球上的弧长, 由于对称性, s可近似看作微球直径d, 即s≈ d。

因此,

由此, 轴承腔中应装入的微球数目为:

本文设计微球总体积占滚道容积的百分比为85%。微球选用第16级440C不锈钢球, 直径为(400± 2) μ m。故根据式(3), 微球个数应该不超过32个。

轴承腔通气孔是提供法向载荷的压缩氮气的排出通道, 如图1所示。为了使转子与定子分离, 通气孔应设计为以转子中心为圆心的环形。通气孔的位置和宽度应与微球直径、轴承腔尺寸以及二者之间的游隙匹配, 相关尺寸如图4所示。

由图4可知, 微球的游隙Δ w为:

那么, 如图4所示, 如果转子偏心, 转子径向可移动的最大位移为± Δ w。轴承腔上通气孔宽度wt和下通气孔宽度wb分别为:

当转子不受法向载荷作用时, 过小的w2会使转子无法触及微球, 以致于转子从轴承上脱离出来, 如图5(a)所示。因此, w2应满足:

当转子底部受向上的法向载荷作用时, 转子向上运动, 过小的w1和w4会使得微球与滚道平面之间的接触变为微球与通气孔边沿的接触, 接触面积极大地减小, 以致于产生非常大的应力集中, 从而导致磨损, 如图5(b)所示。因此, w1和w4应满足:

综上所述, 轴承腔通气孔设计应满足式(4)~(9)。

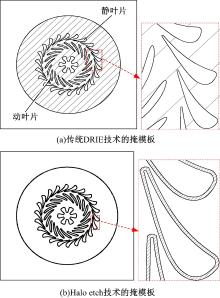

如图1所示, 叶片层由L1和L2两层硅片构成, 其正面具有静叶片、动叶片等复杂图形结构。为了形成这些凸起的结构, 通常采用DRIE技术刻蚀掉其周围材料, 如图6(a)所示, 虚线框内为待刻区域[8]。

由于被刻蚀区域的面积不规则, 特征尺寸相差较大, 因此, 所加工出的叶片高度具有3%~5%的不一致量, 影响转子的平衡。

Halo etch技术针对特征尺寸相差较大、深度相同的图形的刻蚀问题, 通过同时刻蚀预加工图形周围的环形区域, 保证刻蚀面积相等, 从而达到刻蚀速率一致的目的, 如图6(b)所示, 虚线框内为待刻区域。

叶片层加工工艺流程如图7所示。首先在上表面带有0.5 μ m厚氧化物的硅片L1上, 用BOE溶液湿法刻蚀SiO2, 形成叶片等结构图案, 如图7(a)所示。然后, 在表面无SiO2的硅片L2的上表面镀厚光刻胶AZ4620, 通过光刻显影形成可作为叶片截止层的浅槽图案, 如图7(b)所示。以厚光刻胶AZ4620为掩模, 采用DRIE方法刻蚀硅基底, 形成2 μ m深的浅槽, 如图7(c)所示。为保证键合界面无氧化物, 采用Piranha溶液浸泡硅片L210 min, 再用去离子水浸泡硅片L25 min, 最后甩干, 如图7(d)所示。通过硅-硅直接键合方法将硅片L1与L2键合, 抽空密封腔内气体, 通过红外成像方法检验键合质量, 如果合格则可进行以下步骤, 如图7(e)所示。以硅片L1上表面的SiO2为掩模, 采用DRIE方法刻蚀硅基底, 直到浅槽截止, 如图7(f)所示。最后, 多余材料自动脱落, 如图7(g)所示, 完成叶片层结构的加工。

该方法提高了刻蚀速率的一致性和图形精度, 减少了刻蚀工作量, 改善了转子的不平衡性。

叶片层与滚道层之间的键合是加工封闭微球轴承腔中最关键的步骤之一。常用的键合方式包括直接键合、阳极键合、中间层键合三种[9, 10, 11, 12]。由于过高的温度会导致微球变形, 因此本研究采用中间层键合技术, 选择低熔点的铟为中间物。为了避免轴承腔阻塞和微球粘黏滚道, 需要采用Shadow mask技术作为辅助手段[13, 14]。

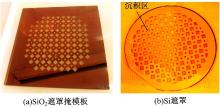

Shadow mask技术以硅为遮罩, 控制铟在基底上的位置, 从而保护不需要沉积的区域。叶片层与滚道层键合所用的遮罩掩模板及加工完成的遮罩如图8所示。

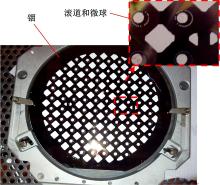

之后, 利用光刻胶将Si遮罩黏附在滚道层待键合面上, 采用电子束(E-Beam)蒸镀技术在其上沉积2 μ m厚的铟, 沉积速率和时间分别为3.5 Å /s和5964 s。操作完成后, 利用丙酮溶液除去滚道层上的遮罩, 所得带铟滚道层硅片见图9。

下一步即以铟作为中间物, 根据铟的熔点(156 ℃), 在200 ℃左右时, 采用中间层键合技术完成叶片层与滚道层的粘合。

采用硅微加工工艺制造微球轴承, 主要工艺流程如图10所示。掩模板选用15.24 cm的SiO2, 每块板上布置88个器件, 工艺流程主要分为对叶片层、滚道层和封盖层的加工、密封微球、释放转子以及加封盖组装几部分。其中, 叶片层加工需要4次光刻, 滚道层加工需要两次光刻, 封盖层加工需要两次光刻。除此之外, 整个工艺流程还需要一次Halo etch、一次采用Shadow mask技术的铟键合、一次硅-硅直接键合和一次光刻胶临时键合。

按照以上加工工艺流程, 所加工完成的微球轴承如图11所示, 通过扫描电镜(SEM)所获得的转子局部如图12所示。

根据MEMS微轴承高转速、高稳定性和低摩擦的要求提出了微球轴承系统的设计方案和关键加工工艺。所制造的微球轴承的总尺寸为11.5 mm× 11.5 mm× 2.12 mm。主要结论有:

(1)提出了轴承腔的设计方案, 减少了因微球与键合界面接触而产生的摩擦和磨损。

(2)给出了滚动体数目和轴承腔通气孔尺寸参数的设计依据。

(3)采用Halo etch技术提高了叶片层刻蚀速率的一致性和图形精度, 从而降低了转子的不平衡量, 保证微球轴承的高速运转稳定性。

(4)通过中间层键合技术和Shadow mask技术制造出了封闭的轴承腔, 减小了过高的键合温度对微球形态的影响, 避免了由于键合材料沉积在滚道中而引起轴承腔堵塞和微球粘黏滚道。

所设计的微球轴承可作为旋转MEMS的支撑部件。本研究为MEMS微球轴承设计和制造提供了新的技术途径。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|