作者简介:沈志煌(1988-),男,博士研究生.研究方向:复杂曲面成形及其先进制造技术.E-mail:shenzhihuang2008@sina.com

为了全面分析磨削工艺系统误差对转子齿廓制造精度的影响,提出了一种基于5个独立、1个合成的数学模型的误差分析方法。通过该模型计算磨削转子的实际齿廓,揭示中心距误差、偏心距误差、轴向位置误差、安装角误差以及仰角误差等五项误差因子对转子齿廓精度的影响规律。最后,基于误差分析结果提出了一种齿廓误差的补偿方法,补偿后的转子齿廓误差可控制在0.01 mm内。

In order to comprehensively analyze the influence of the grinding process system error on the manufacturing precision of rotor profile, a new method of error analysis of rotor profile is presented. This method consists of five independent error models and one synthetic error model. The machined rotor profiles are calculated by the error models, and the effects of center distance error, offset error, axial position error, setting angle error and pitch error on rotor profile are then revealed. Finally, the error of rotor profile is compensated based on the above error analysis and the tolerance is controlled within 0.01 mm. The results show that the proposed method can be well used to improve the manufacturing precision of rotor profile.

双螺杆压缩机具有工作可靠、使用寿命长、结构紧凑和能效高等优点, 被广泛应用于压缩、制冷、动力等工业领域中。双螺杆压缩机的关键核心部件是一对相互啮合的螺杆转子, 螺杆转子的加工质量是保证双螺杆压缩机性能及能效的关键, 提高转子的齿廓加工精度有利于降低其能耗, 对节能减排具有非常重要的意义。采用成形磨削工艺加工精密螺杆转子齿廓是目前最有效的方法, 其理论在吴序堂[1]、Litvin[2]所著书中均有详细叙述。但是在转子的磨削加工过程中, 由磨削热力耦合、初始安装的定位误差导致的工艺系统误差制约着转子齿廓的加工精度。为此, 许多学者做了相关研究, Guo等[3]基于数学模型计算了中心距误差、安装角误差、转子分度误差、导程误差以及刀具跳动等多项误差引起的转子齿廓的变化。Stosic[4, 5, 6]在两轴线交错的螺杆转子加工用成形刀具的计算方法基础上, 引入了成形刀具安装角误差、中心距误差以及轴向位置误差3个误差因子, 分析了这3个误差因子对转子齿廓的影响规律, 最后利用所得的规律对刀具变形和磨损引起的齿廓误差进行补偿。陶丽佳等[7]在Stosic引入的3个误差因子的基础上, 以转子整体廓形误差为评价指标, 详细分析了误差因子影响下的螺杆转子廓形变化规律及程度。Wu等[8]定义了两个旋转误差和一个中心距误差, 分析了误差因子影响下的转子齿廓变化。以上研究中引入的误差因子仅反映了初始安装时砂轮与转子空间在3个自由度上的误差, 由于3个安装误差因子对转子齿廓的影响规律未能全面表述转子与砂轮之间的6个自由度偏差对转子齿廓造成的影响, 故仅能指导低精度转子的齿廓误差补偿, 并不适用于精密转子的加工。

为此, 本文基于转子与砂轮之间的空间位姿, 引入了中心距误差、偏心距误差、轴向位置误差、安装角误差以及仰角误差5个安装误差因子, 并建立了基于这5个安装误差因子的误差模型, 通过误差模型分析了各误差因子对转子齿廓精度的影响规律。最后, 在理论分析指导下调整实际加工工艺参数, 实现了对磨削精密螺杆转子齿廓误差的补偿, 本文方法为转子齿廓误差的补偿提供了一种全新的思路。

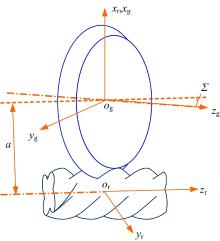

在螺杆转子数控磨床上加工转子齿面时, 砂轮回转面同转子齿面之间具有一条空间接触线, 当接触线绕转子轴线

设转子型线的参数方程为

式中:

在成形砂轮回转面与螺杆转子齿面的接触点处有公切线和公法线。接触线的接触条件是在接触点处转子与成形砂轮的相对运动速度

将接触线条件式(4)代入方程(3)中, 得到转子与成形砂轮的接触线方程

刀具的回转面是通过接触线绕着刀具轴线旋转形成的, 因此成形砂轮廓形方程为:

已知成形砂轮的廓形方程为

式中:

将成形砂轮回转面方程从坐标系

同样地, 成形砂轮计算转子型线有接触条件式:

将接触线条件式(9)代入方程(8)中, 得到接触线方程

当

从式(7)~(11)中可以看出, 砂轮沿

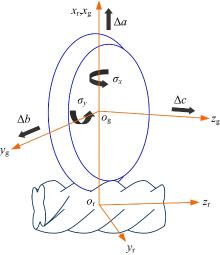

根据上述理论分析以及图2可以计算得到基于成形砂轮安装误差因子的5个独立、1个合成的误差模型:

(1)中心距误差

(2)偏心距误差

(3)轴向位置误差

(4)安装角误差

式中:

(5)仰角误差

(6)合成误差模型为

式中:

式(12)~(17)更加精确地揭示了磨削过程中转子与成形砂轮的相互位置关系, 转子实际齿廓的求解可分别通过将式(12)~(17)的矩阵替换方程(8)中的矩阵

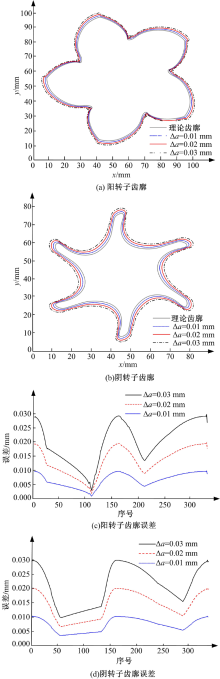

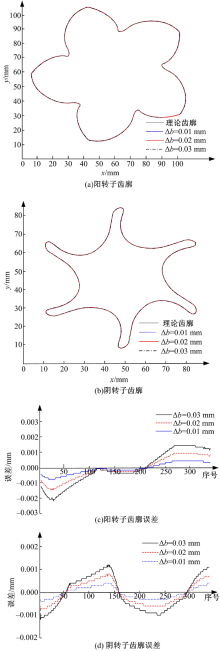

以某公司的转子型线为例, 研究了5个误差因子影响下阴、阳转子的齿廓变化规律。转子的相关参数如表1所示。计算过程中误差因子分别各取3组数值代入误差模型中计算相应的转子齿廓, 各个误差因子取图2中箭头方向时为正值。误差分析结果如图3~图7所示。

| 表1 螺杆转子结构参数 Table 1 Parameters of screw rotors |

图3为中心距误差Δ a对转子齿廓的影响, 在计算过程中砂轮的实际中心距为a+Δ a, 转子的实际齿廓可通过将式(8)中矩阵

图4为偏心距误差Δ b对转子齿廓的影响, 在计算过程中成形砂轮的实际偏心距为Δ b, 转子的实际齿廓可通过将式(8)中矩阵

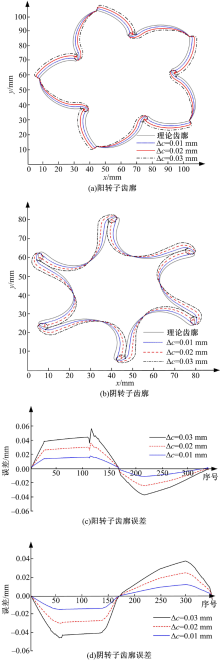

图5为轴向位置误差Δ c对转子齿廓的影响, 在计算过程中成形砂轮的实际轴向位置为Δ c, 转子的实际齿廓可通过将式(8)中矩阵

图6为安装角误差

图7为仰角误差

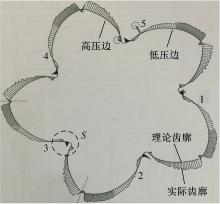

图8为某公司的阳转子实际测量报告, 取3号齿形作为试验对象, 测量所得的误差数据如图9所示, 由于测量过程中受测头半径的影响, 阳转子齿根区域有部分数据点无法进行正常的测绘, 会出现图8中虚线区域

(1)阳转子在低压边最靠近齿根部位有过磨削区域, 过磨了约0.012 mm。

(2)转子齿廓误差沿齿根到齿顶逐渐增大, 阳转子高压边、低压边最大误差分别为0.0537、0.0502 mm。

因此, 通过以上所得的分析数据计算得到当Δ a=-0.012 mm、Δ b=0、Δ c=0.002 mm、σ x=-0.12° 、σ y=-0.001° 时, 将所得的5个误差因子值带入式(17)中, 得到如图10所示的转子补偿齿廓(误差放大100倍)。

通过计算转子补偿齿廓与理论齿廓间的法向误差值, 得到补偿齿廓误差与实际齿廓误差的对比图, 如图9所示。经理论验证后的误差因子值可通过机床的数控系统实现误差补偿。图11为误差补偿后的转子齿廓, 与图8对比可见, 转子齿廓误差平均减小0.04 mm, 转子齿廓加工精度被控制在(-0.01, 0.01)内。由此可见本文方法能够满足转子精密加工的要求。

(1)为了研究实际磨削过程中成形砂轮安装误差对螺杆转子齿廓加工精度的影响, 首先研究了螺杆转子与成形砂轮位置之间的相互换算关系, 其次引入了中心距误差、偏心距误差、轴向位置误差、安装角误差以及仰角误差5个安装误差因子, 在此基础上建立了5个独立、1个合成的误差模型, 最后通过误差模型计算成形磨削转子的实际齿廓, 得到各误差因子对转子齿廓精度的影响规律。

(2)5个误差因子的分析结果为:随着中心距误差的变化, 转子齿廓沿转子中心线内外平移, 且中心距误差对转子的齿顶、齿根精度影响较大; 偏心距误差使转子齿廓产生变形, 齿顶处变形较大, 齿根处变形较小, 另外, 阴转子在齿形中间区域受偏心距误差影响也较大; 轴向位置误差引起转子齿廓绕转子轴心的旋转, 阴、阳转子由于旋向不同使得齿廓绕轴心的旋转方向不同; 安装角误差引起转子齿厚的变化, 阴、阳转子由于旋向不同使得齿厚变化也不一致, 二者受影响效果相反, 此外, 阴、阳转子齿廓高压边受安装角误差的影响大于低压边; 仰角误差对转子齿廓的影响与轴向位置误差相似, 同样引起转子齿廓的旋转, 但不同于轴向位置误差的是:转子齿廓旋转的同时也发生了变形, 特别是在转子齿顶处尤为明显。

(3)利用分析结果调整实际砂轮安装参数, 实现了对磨削螺杆转子齿廓误差的补偿, 补偿后的转子齿廓误差可被控制在0.01 mm内, 得到比较理想的补偿结果, 本文方法为提高精密螺杆转子齿廓磨削精度提供了一种全面又可靠的思路。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|