作者简介:汝绍锋(1988-),男,博士研究生.研究方向:仿生动力机械.E-mail:ru.shaofeng@163.com

为了提高往复式橡胶柱塞的动密封性能,设计了表面具有凹槽形结构的橡胶柱塞,并对其进行动密封特性分析和结构参数优化试验。理论分析结果表明:凹槽形结构可显著提高密封界面接触压力,改善界面润滑条件,降低摩擦阻力。试验结果表明:凹槽形结构参数对柱塞的动密封性能影响显著,凹槽宽度对柱塞动密封性能影响最大,凹槽条数影响次之,凹槽间距影响最小。为了降低柱塞泄露量,凹槽宽度和凹槽间距设计不宜过大或过小。凹槽条数与泄漏量呈线性关系,随着凹槽条数的增加,泄漏量减小。理论分析和试验结果均说明凹槽形结构可以提高橡胶柱塞的动密封性能。

To improve the dynamic seal performance of reciprocating movement, the rubber plunger with groove shape surface is designed. The dynamic sealing characteristics of the rubber plunger are analyzed and optimization experiments of the structural parameters are carried out. The results show that the groove structure can significantly increase the interfacial contact pressure, improve the interfacial lubrication condition and reduce the friction resistance. The groove structural parameters obviously influence the dynamic sealing performance of the rubber plunger. The greatest impact factor on the leakage is the groove width, the medium impact factor is the number of grooves, and the minimum impact factor is the rove spacing. To reduce the plunger leakage, the groove width and groove spacing should be designed not too big or too small. The relationship between the number of grooves and the leakage is linear, the leakage decreases as the number of grooves increases. Analysis and experiment results show that the groove structure can improve the dynamic sealing performance of the rubber plunger.

机械设备中两个相互运动部件之间的密封被称为动密封。动密封分为往复式动密封和旋转式动密封两类。往复式动密封发生于柱塞在缸套内做往复直线运动时, 其中柱塞一般选用金属或橡胶材料[1], 对于密封性要求严格的工况环境常选用橡胶类柱塞。

橡胶柱塞广泛应用于各类泵送机构中, 例如泥浆泵、计量泵、混凝土泵等, 用于泵送各种流体介质[2, 3]。以往的研究, 对各类往复式动密封在改用新材料、改进动密封结构方面, 进行了大量有价值的研究, 取得了良好的使用效果, 如利用仿生技术设计的凹坑形密封圈可以降低炮弹与炮管间的摩擦阻力, 提高炮弹发射速度; 对旋转控制头动密封结构进行改进可提高钻井作业效率等[4, 5, 6, 7, 8, 9, 10], 但是对橡胶柱塞的动密封性能研究较少。橡胶柱塞的动密封性能直接关系到泵送设备的可靠性及工作效率, 设计开发具有高密封性、高耐磨性的动密封柱塞对工业生产具有很大的应用价值。本文设计了一种具有凹槽形结构的橡胶柱塞, 分析了其动密封特性, 并进行了优化试验。

提高动密封性能研究的关键在于如何增强动密封界面的接触压力, 从而使其大于被密封端的流体压力[11], 以达到动密封效果。对于往复运动的橡胶柱塞, 会与缸套内壁产生接触摩擦力, 提高界面接触压力会使密封性能得到提高, 但同时磨损也会加剧, 当磨损量达到一定值后, 柱塞缸套会产生流体间隙, 造成大量泄漏。设计一种既可以提高界面接触压力, 又能够改善摩擦界面润滑条件的柱塞对提高整体动密封性能十分有益。

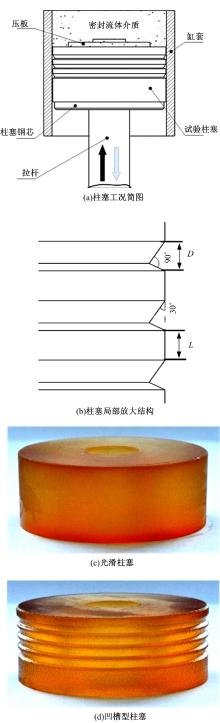

本文以圆柱形橡胶柱塞为设计对象, 在不改变柱塞整体尺寸的前提下, 在柱塞表面设计多道密封凹槽, 如图1所示。密封凹槽的横截面为一个直角三角形, 且保证三角形两个锐角中较小的一个朝向柱塞前端(密封流体介质端), 两个锐角设计为30° 和60° 。凹槽宽度定义为D, 凹槽间距定义为L, 凹槽数量定义为N。

1.2.1 凹槽形柱塞密封数值模拟分析

(1)材料及分析条件设定

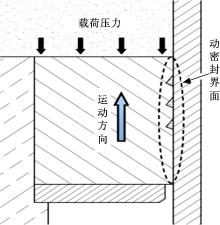

根据柱塞运动过程和规律, 将分析简化为轴对称的二维模型, 运用ABAQUS有限元分析软件进行计算, 图2为分析模型简化示意图。

数值分析中缸套、柱塞钢芯的刚度远大于橡胶柱塞, 将其简化为刚体, 其弹性模量为210 GPa, 密度为7800 kg/m3, 泊松比为0.3。橡胶柱塞属于超弹性材料, 为便于计算选用Mooney-Rivlin模型[12], 其中分析常数C10为2.5 MPa, C01为0.625 MPa, 密度为1120 kg/m3。分析模型中柱塞直径为70 mm, 柱塞长度为35 mm, 柱塞表面具有3条同样的密封凹槽结构, 每条凹槽宽度D设定为3 mm, 凹槽间距L为3 mm。

(2)密封结构接触压力分析

分析柱塞在有压力载荷条件下, 其运动过程中密封界面的接触压力。载荷压力设定为2 MPa, 柱塞运动速度为0.2 m/s。以相同的模拟工况, 对比分析光滑柱塞和凹槽形柱塞界面接触压力, 如图3所示。

由图3可知, 光滑柱塞是一条连续的接触压力曲线。具有凹槽形的柱塞由于凹槽部位未与钢壁接触, 所以接触压力曲线为间断形式。柱塞运动过程中, 与载荷接触的唇口所受接触压力最大; 光滑柱塞接触压力从唇口处迅速降低, 在柱塞根部有微小升高; 具有凹槽形的柱塞接触压力每经过凹槽结构都会有接触压力突变发生, 突变处最大接触压力值大于光滑柱塞在相同位置的接触压力, 说明凹槽结构的存在使柱塞接触表面具有更高的接触压力, 以形成更好的界面接触效果, 利于柱塞密封, 多个凹槽结构可起到多级密封的效果。在实际工作时, 凹槽结构内充满润滑液, 可以为凹槽附近提供充分的润滑, 降低凹槽周边区域摩擦阻力, 以减小摩擦损耗。

1.2.2 凹槽形柱塞密封机理分析

凹槽形柱塞具有更好的动密封性能, 主要是由于以下几个原因:①柱塞表面的凹槽形结构增大了界面接触压力, 使被密封流体更难从密封界面泄漏; ②凹槽的存在, 增加了摩擦界面润滑液的储存空间, 改善了界面润滑条件, 降低了摩擦副的摩擦阻力, 提高了柱塞的耐磨损性能; ③凹槽可以容纳部分磨损磨粒, 避免这部分磨粒对柱塞表面或缸套造成二次犁划; ④往复式动密封结构可以提高柱塞的耐磨性能, 从而使接触面的磨损降低, 延迟了接触面发生较大泄漏出现的时间, 间接提高了接触面的动密封性能。

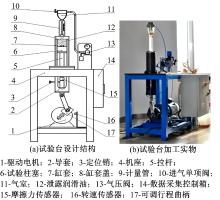

根据试验要求, 设计并搭建试验台。试验台由驱动装置、加载装置、计量装置、试验柱塞和缸套等组成, 试验台工作原理简图如图4所示。试验前向柱塞表面均匀涂覆润滑油, 并用定位销将柱塞固定于下止点。注入密封润滑油到初始刻度, 使试验柱塞在缸套内做往复运动。试验后将柱塞固定于上止点, 通过计量管测量试验前、后密封润滑液体的泄漏量。计量管是由透明材料制成, 其内径为1 cm。计量管长度为30 cm, 以便柱塞往复运动时, 润滑液不溅出计量管。气压阀用于向密闭缸套内施加额定载荷。试验台可控制活塞运动速度及运动行程, 可实时记录活塞摩擦力及加载压力。

接触界面发生泄漏说明其密封性能下降, 不同形式的接触面会对泄漏量有不同程度的影响。本试验中动密封性能以泄漏量大小来衡量, 对比分析相同工况下, 不同凹槽形结构参数的柱塞泄漏量, 从而对比不同柱塞的动密封性能, 设定的试验工况参数如表1所示。

| 表1 试验工况参数 Table 1 Experimental conditions parameter |

为了研究不同凹槽结构参数与柱塞泄漏量之间的变化规律, 采用正交试验优化设计方法, 研究凹槽宽度、凹槽条数、凹槽间距对柱塞泄漏量的影响规律。为了能较全面掌握这3个因素对柱塞泄漏量的影响, 每个因素选取大、中、小3个水平值, 利用正交试验方法建立9组试验, 并以未加工的光滑柱塞试验为对比参考, 设计的凹槽形密封柱塞结构参数如表2所示。

| 表2 凹槽形柱塞结构设计参数 Table 2 Design parameter of plunger with groove shape |

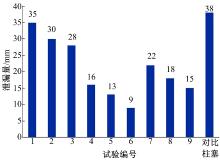

对表2中各个柱塞进行动密封泄漏试验, 在相同工况下测得泄漏量如图5所示。对试验结果进行极差分析, 结果如表3所示。由图5可知, 9种凹槽形结构柱塞泄漏量均比对比柱塞泄漏量值小, 其中6号柱塞(凹槽宽度为3 mm、凹槽条数为4、凹槽间距为2 mm)泄漏量最小, 是对比柱塞泄露量的24%。1号柱塞(凹槽宽度为1.5 mm、凹槽条数为2、 凹槽间距为1 mm)泄漏量较对比

| 表3 正交试验分析结果 Table 3 Orthogonal experimental result |

柱塞减小最少, 是对比柱塞泄漏量的92%, 说明凹槽形柱塞可以有效降低柱塞泄漏量, 提高柱塞动密封性能, 且不同的凹槽结构参数对提高柱塞动密封性能具有显著影响。泄露试验结果进一步证实了凹槽形柱塞动密封特性机理的分析结论。

由表3可知, 影响凹槽形结构柱塞泄漏量的主次因素分别为:凹槽宽度、凹槽条数、凹槽间距, 本试验中最优组合为A(2)B(3)C(2)。主次因素的顺序说明凹槽宽度对柱塞的泄漏量影响最大; 凹槽条数对泄漏量影响次之; 凹槽间距对泄漏量影响最小。最优组合说明本试验中凹槽宽度为3 mm, 凹槽条数为4, 凹槽间距为2 mm时柱塞泄漏量最小, 动密封性能最好。

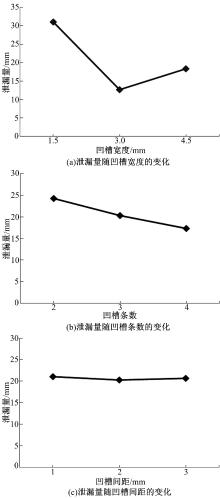

图6为各因素不同水平值对柱塞泄漏量的影响规律。由极差分析得到:凹槽宽度对柱塞泄漏量影响最大, 当凹槽条数及凹槽间距不变时, 本试验中凹槽宽度为3 mm时, 柱塞泄漏量最小, 说明凹槽宽度选取不宜过大或过小; 柱塞泄漏量与凹槽条数呈线性关系, 随着凹槽条数增加, 柱塞泄漏量减小, 其动密封性能增强, 说明在合理的凹槽宽度及柱塞尺寸允许的情况下, 应尽量增加凹槽的条数; 凹槽间距对柱塞泄露量影响最小, 本试验中凹槽间距取2 mm时, 柱塞泄漏量最小。

(1)设计了凹槽形橡胶密封柱塞, 它比光滑柱塞具有更好的动密封性能。凹槽形结构可以显著提高界面接触压力、改善界面润滑条件、降低摩擦阻力、提高柱塞耐磨损性, 是提高柱塞动密封性能的主要原因。

(2)试验结果表明, 凹槽形结构参数对柱塞的动密封性能影响显著。凹槽宽度对柱塞的动密封影响最大; 凹槽条数对柱塞动密封影响次之; 凹槽间距对柱塞动密封影响最小。为了降低柱塞泄漏量, 凹槽宽度和凹槽间距设计不宜过大或过小。凹槽条数与泄漏量呈线性关系, 随着凹槽条数增加, 泄漏量减小。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|