作者简介:甘心(1987-),男,博士研究生.研究方向:多工艺冲击回转钻探工艺及工具.E-mail:ganxin0818@sina.com

针对矿山多层采空区钻探及测量的需要,提出采用贯通式潜孔锤反循环钻进技术穿越多层采空区的新方法,并研制了GQ-142贯通式潜孔锤。采用VB语言编写的贯通式潜孔锤模拟仿真电算程序对GQ-142贯通式潜孔锤的主要性能参数进行了仿真计算,可得:额定风压为18×105 Pa、额定耗风量为14.86 m3/min、单次冲击能为413.07 J。与此同时,对GQ-142贯通式潜孔锤进行了多层采空区的钻进试验,结果表明:潜孔锤冲击碎岩效果明显,平均钻进效率达到13.08 m/h,并且与C-ALS三维激光扫描仪配套使用,成功实现两层采空区的钻探及测量。

In order to resolve the problem of multilayer goaf drilling and measurement, a new method, which adopts reverse circulation drilling technology with hollow-through DTH air hammer to pass through multilayer goaf is proposed, and a GQ-142 hollow-through air hammer is developed. The main performance parameters of the GQ-142 hollow-through DTH air hammer are computed using the program of “hollow-through DTH air hammer computational simulation and analysis” which is written in VB language. Analysis results show that the rated air pressure is 18×105 Pa, the rated air consumption is 14.86 m3/min, and the single impact energy is 413.07 J. A field test using GQ-142 hollow-through DTH air hammer to pass through multilayer goaf is carried out. Testing results show that, using DTH air hammer, the impact effect of rock fragmentation is obvious and the average drilling efficiency is 13.08 m/h. Using the GQ-142 hollow-through DTH air hammer and C-ALS 3D laser scanner can successfully pass through and measure the two layers of goaf.

当前我国绝大部分矿山由于之前几十年的无序开采及周边村民的私挖滥采, 致使在矿区内存在大规模采空区。采空区的变形或者塌落容易引发矿震、岩爆、突水、地表沉陷等问题[1, 2, 3], 对矿山的安全生产构成了严重的威胁。因此, 必须要在矿山安全生产的同时对采空区进行超前探测, 准确掌握其数量、位置、形态、体积等重要参数, 进而制定相应的治理和监测方案。但是, 多层采空区的勘探和扫描一直是目前国内外矿山开采所面临的最大难题。

采用瞬变电磁法[4]、高密度电阻率法[5]、地震映像法[6]等物探方法进行多层采空区的探测精度很低、易受地质地形条件影响, 无法满足矿山安全生产的需要。而采用常规潜孔锤正循环的钻探方法只能探测一层采空区, 穿过采空区后由于无法形成流体介质的运移循环[7], 因此无法接着往下钻进, 从而无法进行多层采空区的探测。

由于贯通式潜孔锤反循环钻进技术既具有冲击回转钻进机械效率高、成孔质量好的特点[8, 9, 10], 又具有反循环钻进排渣不受孔径大小限制、破碎漏失等复杂地层时适应能力强、环境污染小的特点[11, 12, 13]。本文提出采用贯通式潜孔锤反循环钻进技术穿越地下多层采空区, 并与C-ALS钻孔式三维激光扫描仪配合完成矿山多层采空区的钻探及三维形态扫描。针对多层采空区钻探及测量需要设计了大通孔的GQ-142贯通式潜孔锤, 并在太钢集团岚县袁家村铁矿进行了多层采空区钻探及测量生产性试验。

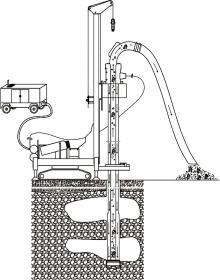

如图1所示, 空压机输出的压缩空气通过双壁钻具的环状间隙进入贯通式潜孔锤内部驱动活塞做功, 做功后的气体经过按照多喷嘴引射器原理设计的反循环钻头后, 在孔底产生强烈的引射卷吸作用, 形成负压区, 并将破碎的岩块、岩屑卷吸进入钻头中心孔并沿双壁钻具中心通道上返形成反循环[14]。由于反循环钻头特殊的结构设计, 在穿过采空区继续钻进时, 依然能够形成稳定的反循环效果, 排渣不受地层条件限制, 而孔壁及采空区内无介质流动, 处于相对静止状态, 有利于孔壁和采空区的稳定和安全。

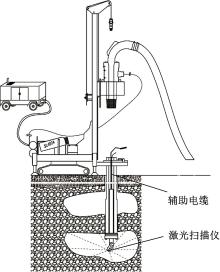

由图2可见, 在穿透两层以上多层采空区后, 将孔口处的双壁钻杆接头卸开, 从双壁钻杆中心通道下入C-ALS钻孔式三维激光扫描仪及辅助电缆, 当扫描仪激光探头伸出钻头进入采空区后, 将进行360° 旋转扫描采空区的三维形态以及表面反射率, 并通过有线遥测系统将测量数据实时传回地面控制单元, 利用MDL控制软件在笔记本电脑中显示出探头捕获的镜头及扫描生成的采空区三维图像并保存[15, 16]。

当最下层采空区扫描结束后, 将扫描仪从中心通道中提出, 并接上双壁钻杆, 上提至上部一层采空区, 再卸开钻杆, 下入扫描仪进行扫描探测, 直至所有采空区扫描探测结束。

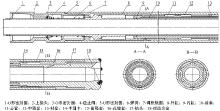

为了实现多层采空区钻探及测量, 需要研制一套与C-ALS钻孔式三维激光扫描仪配套使用的大通孔、高风压型贯通式潜孔锤。 图3为研制的GQ-142贯通式潜孔锤内部结构简图, 该贯通式潜孔锤结构区别于常规正循环空气锤的主要特征在于:常规正循环空气锤内部为实心零部件(如活塞、逆止阀、配气盘等), 而贯通式潜孔锤采用空心结构, 即内部中心设置有贯通孔, 该贯通孔与双壁钻具系统中心孔以及反循环钻头中心孔一起将孔底与地表连通, 构成岩块、岩屑、压缩空气和地层流体等介质的反循环通道[17]。而潜孔锤芯管的结构设计将其内部贯通孔与潜孔锤前、后气室及其他配气通道之间完全隔离。

表1为GQ-142贯通式潜孔锤主要结构尺寸, 其中, GQ-142贯通式潜孔锤中心通孔内径为68 mm; 配套反循环钻头出口直径为55 mm, 均大于C-ALS钻孔式三维激光扫描仪外径50 mm, 可以实现扫描仪的顺利下放和上提。

| 表1 GQ-142型贯通式潜孔锤主要结构尺寸(mm) Table 1 Main structure parameters of GQ-142 hollow-through DTH air hammer(mm) |

GQ-142贯通式潜孔锤属于无阀式潜孔锤, 具有耗风量少、能量利用率高、结构简单、易损件少、工作寿命长、对压缩空气的压力变化适应性强、工作性能参数可调范围大等特点。

供风压力和供风量是空压机的两大核心参数, 同时也是潜孔锤设计过程中主要考虑的两个技术参数。在潜孔锤具体结构尺寸确定后, 研究潜孔锤工作风压和耗风量十分必要, 其可以对现场空压机的配套起到指导作用。而潜孔锤冲击碎岩主要依靠活塞的动能转化, 并与活塞冲击末速度、单次冲击能、冲击频率、冲击功率及能量利用率有关, 因此研究潜孔锤在不同供风压力条件下的这几项性能参数十分有意义。

贯通式潜孔锤模拟仿真电算程序采用VB语言编写, 面向对象的设计方式, 基于热力学及动力学等理论, 利用有限差分原理, 对气体流动方程、气体状态方程、气体能量守恒方程以及活塞运动微分方程进行求解[18]。

将表1中GQ-142贯通式潜孔锤的主要结构尺寸输入到风动无阀式潜孔锤模拟仿真电算程序中, 可获取GQ-142贯通式潜孔锤在不同供风压力值条件下的工作性能参数。表2为该潜孔锤在12种不同供风压力条件下的仿真电算结果。

对表2中的计算结果进行进一步研究分析:

| 表2 GQ-142贯通式潜孔锤主要性能参数仿真分析结果 Table 2 Computational simulation results of main performance parameters on GQ-142 hollow-through DTH air hammer |

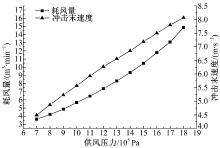

(1)风压与耗风量、冲击末速度的关系

图4为供风压力与耗风量、冲击末速度的关系曲线。由图4可知:在潜孔锤结构尺寸确定后, 其耗风量随着供风压力的增大呈加速增大趋势, 冲击末速度也随着供风压力的增大呈线性增大, 并且在供风压力为18× 105 Pa时, 冲击末速度增大到8 m/s, 达到活塞冲击末速度的许用极限值, 由此可得, GQ-142贯通式潜孔锤额定风压为18× 105 Pa、额定耗风量为14.86 m3/min。

| 图4 供风压力与耗风量、冲击末速度的关系曲线Fig.4 Effect of air pressure on air consumption and last impact velocity of piston |

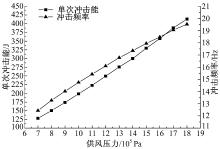

(2)风压与单次冲击能、冲击频率的关系

图5为供风压力与单次冲击能、冲击频率的关系曲线。由图5可知:潜孔锤的单次冲击能和冲击频率都随着供风压力的增大而增加, 区别在于单次冲击能的增加幅度较大, 而冲击频率的增加幅度较小, 从而证明单次冲击能与供风压力有直接关系, 而冲击频率除了与活塞配气行程有关外, 也与供风压力有关。当供风压力达到18× 105 Pa时, 潜孔锤单次冲击功为413.07 J、冲击频率为19.53 Hz。

(3)风压与冲击功率、能量利用率的关系

潜孔锤的冲击功率等于单次冲击能与活塞冲击频率的乘积。图6为供风压力与冲击功率、能量利用率的关系曲线。由于单次冲击能和冲击频率都随着供风压力的增大而增大, 因此潜孔锤冲击功率也随着供风压力的增大而增大。而潜孔锤的能量利用率则随着供风压力的增大呈指数形式减小。在供风风压为18× 105 Pa时, 潜孔锤冲击功率达到8.25 kW、能量利用率为12.68%。

试验地点位于太钢集团岚县袁家村铁矿, 含铁矿体主要为磁铁矿、赤铁矿及褐铁矿。矿体围岩及夹石主要为变辉绿岩、绢云片岩、绿泥片岩、绢云绿泥片岩、炭质绢云片岩、镁铁闪片岩、及绢云石英片岩等。地层节理、裂隙较为发育。

试验设备主要有:SL-400A型全液压履带式动力头钻机、阿特拉斯XRVS 976型螺杆式空压机、双通道气水龙头及动力头、TSB-127双壁钻杆、GQ-142贯通式潜孔锤、150取心式反循环钻头、C-ALS钻孔式三维激光扫描仪以及相应辅助工具。

第一个试验孔开孔进尺0.2 m后完全形成反循环, 具体钻进试验数据如表3所示。从表3中可以看出:

| 表3 第1个试验孔钻进过程数据记录 Table 3 Test data of the first drilling hole |

(1)在地面以下0~12.6 m这段地层较为松散, 以虚渣层为主, GQ-142贯通式潜孔锤工作正常, 反循环排渣顺畅, 平均钻进效率为33.75 m/h。

(2)在孔深超过12.6 m后, 进入完整基岩地层, 潜孔锤工作稳定, 平均钻进效率为10.71 m/h。

(3)当钻进至17.6 m时, 穿透第一层采空区顶板。然后下放钻具至28.6 m时, 到达第一层采空区底板, 第一层采空区空腔高度为11 m。

(4)穿过第一层采空区继续钻进, 潜孔锤工作正常、冲击功稳定, 平均钻进效率为5.22 m/h, 并且能够形成全孔稳定反循环(见图7), 连续排出大颗粒岩块(见图8), 最大直径达到55 mm。从排出的岩块来看, 以原生矿和闪石型假象赤铁矿为主, 地层完整, 无明显节理、裂隙。整个钻进过程中无卡钻、埋钻等孔底事故, 说明贯通式潜孔锤反循环钻进方法完全可以适用于一层以上的多层采空区钻探。

| 图8 反循环排出的大颗粒岩块Fig.8 Large particles of rock sample obtained by reverse circulation drilling technology |

(5)当钻进到44 m时, 穿透第二层采空区顶板, 第一层采空区底板与第二层采空区顶板之间的高度差为15.4 m。

穿透第二层采空区顶板后停钻, 下入C-ALS钻孔式三维激光扫描仪(见图9)探测该试验孔中的两层采空区的三维形态特征。

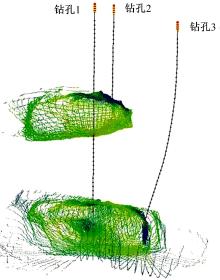

图10为C-ALS钻孔式三维激光扫描仪传回的该试验孔穿透的两层采空区的三维形态图。图中钻孔1即为本次试验孔的钻孔轨迹, 而钻孔2和3为之前采用常规潜孔锤正循环钻进的钻孔轨迹。从三者的钻孔轨迹对比可以看出, 本次试验孔的钻孔垂直度最高、无明显孔斜、成孔质量最好, 且成功地从地下两层采空区空腔中部穿过, 完成对两层以上采空区的钻探及测量任务。

接下来又在该矿区进行了第2、3个试验孔钻进试验, 总进尺为94.8 m, 平均钻进效率为13.08 m/h, 并与C-ALS钻孔式三维激光扫描仪配合, 成功完成地下两层以上采空区的钻探。

针对矿山多层采空区钻探及测量需要, 对GQ-142贯通式潜孔锤进行了研制和现场生产性试验。从模拟仿真电算的结果可知:GQ-142贯通式潜孔锤的额定风压为18× 105 Pa, 额定耗风量为14.86 m3/min。潜孔锤耗风量、活塞冲击末速度、单次冲击能、冲击频率以及冲击功率都随着空压机供风压力的增大而增加, 而能量利用率则随着空压机供风压力的增大而减小。从矿山多层采空区钻探及测量的现场试验效果可知:

(1)GQ-142贯通式潜孔锤总体结构设计合理、工作稳定可靠、冲击能量大, 能够有效地对孔底岩石产生体积破碎, 保持较高的钻进效率。

(2)本次试验采用贯通式潜孔锤反循环钻进技术总进尺94.8 m, 平均钻进效率13.08 m/h, 反循环能够连续排出大颗粒岩块, 无卡钻、埋钻等钻孔事故。

(3)GQ-142贯通式潜孔锤及其配套钻具系统与C-ALS钻孔式三维激光扫描仪配合良好, 顺利实现了地下两层采空区的钻探及测量任务, 解决了目前矿山在两层以上的多层采空区超前探测方面遇到的难题, 对保证矿山安全生产起到重要作用。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|