作者简介:谷诤巍(1970-),男,教授,博士生导师.研究方向:金属板材成形技术.E-mail:gzweii@163.com

以汽车用超高强钢22MnB5为研究对象,开发了一种压力可调的热成形淬火装置,采用二步染色金相分析技术及材料性能试验等对热成形淬火阶段工艺参数进行优化。结果表明:对于2 mm厚22MnB5,当以室温下的水为冷却介质时,热成形淬火阶段板料发生完全马氏体转变的临界压力为0.3 MPa;实际生产中,2 mm厚22MnB5热成形淬火阶段的最佳压力为1.0 MPa以上;板料从800 ℃开始冷却时,最佳的保压时间为8 s。

An adjustable pressure apparatus for hot stamping quenching was developed, and ultrahigh strength steel 22MnB5 applied for automobile is tested in the apparatus. The two-stage color tint etching procedure for microstructure analysis and material property experiments were used for the optimization of the hot stamping quenching parameters. Results show that the critical pressure for 2 mm 22MnB5 in quenching is 0.3 MPa when the coolant is water in room temperature. Besides, the optimum pressure range in actual production for 2 mm 22MnB5 in quenching is over 1.0 MPa, and the best holding time is 8 s when the blank is cooled from 800 ℃.

超高强钢热成形件比强度大、承载能力强, 应用在汽车车身上既可实现车身轻量化, 又可提高车体结构的强度, 提高乘车安全性[1]。热冲压成形技术是超高强钢零件的主要成形方法[2]。该方法首先将板料加热至一定温度以保证充分奥氏体化, 然后将红热状态下的板料快速移动到带有冷却系统的模具中冲压成形, 并在模具内冷却淬火, 使其发生马氏体转变。马氏体转变后的热成形件强度得到大幅提高, 其抗拉强度可达到1500 MPa以上, 硬度达450 HV以上[3]。

热成形技术工艺复杂, 影响因素众多。热成形过程可分为加热、成形、淬火和卸载回弹4个阶段, 各个阶段的工艺参数是否合理直接影响热成形件的性能。谷诤巍等[4]对超高强钢热成形加热阶段工艺参数进行了优化, 指出对于2 mm厚的22MnB5板材, 其最佳加热温度为950 ℃, 保温5 min。马宁等[5]以强度系数和硬化指数等为衡量标准, 指出成形阶段最佳的初始成形温度为750~800 ℃。Liu等[6]和Maeno等[7]对成形阶段冲压速度进行了研究, 指出冲压速度过大或过小均易导致成形件拉裂; 文献[6]指出最佳冲压速度为46.7 mm/s。Merklein等[8]指出淬火阶段完全马氏体转变的临界冷却速度为27 ℃/s。Liu等[9]阐述了热成形卸载回弹的机理。

目前, 关于超高强钢热成形淬火阶段压力和保压时间等工艺参数的研究较少。淬火阶段压力与模具对零件的冷却效果关系密切, 对热成形件的最终组织及性能影响显著。保压时间则与生产效率息息相关。因此, 本文以2 mm厚22MnB5为研究对象, 探讨了热成形淬火阶段压力及保压时间对成形件微观结构及性能的影响规律, 计算完全马氏体相变时的临界压力, 并从生产效率角度对淬火压力和保压时间进行优化, 为超高强钢热成形件的工程应用提供合理的淬火阶段工艺参数选择准则。

试验材料为2 mm厚可淬火硼钢板22MnB5, 其主要化学成分为:w(C)=0.22%; w(Mn)=1.25%; w(Si)=0.25%; w(Cr)=0.20%; w(B)=0.03%; w(Al)=0.03%; w(P)=0.0025%。板料原始状态为珠光体与铁素体的混合组织, 其抗拉强度为601 MPa, 显微硬度为185 HV。

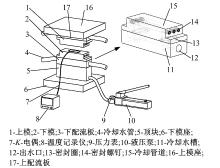

热成形淬火试验装置如图1所示。该装置主要包括压力调节系统、温度测量系统、冷却系统3个部分。压力调节系统主要由液压泵、压力表和顶块构成。液压泵输出压力使顶块顶起, 从而给模具提供压力。通过压力表可监控所施加压力的大小, 压力计算公式为:

式中:Ph为液压泵输出压力; r为输油管半径; m1 、m2 、m3 分别为顶块、下配流板和下模的质量; g为重力系数; S为板料与模具的接触面积。

温度测量系统由K电偶和温度记录仪构成。K电偶焊接在板料侧面10 mm深的小孔内。冷却系统主要由配流板和模具内设置的冷却管道构成。为了保证压力均匀性以及板料与模具充分接触, 试验前需利用水平仪调整模具水平度, 且将模面精磨至Ra=0.2 μ m。

试验流程如下:将板料加热至950 ℃, 并保温5 min, 然后迅速转移至模具中, 待板料温度降至800 ℃左右时, 合模并加压冷却。板料尺寸为100 mm× 50 mm, 冷却介质为室温下的水。本文主要对热成形淬火阶段工艺参数进行研究, 故上述试验装置忽略了成形阶段。

采用二步染色金相分析技术对试样的金相组织进行研究。该技术由De等[10]于2003年提出, 利用不同金相组织在染色剂下显示不同颜色这一特性, 可明确区分组织中各相的含量。Bardelcik和George等[11, 12]利用该技术清晰地辨别了热成形件的微观组织, 并计算了马氏体、贝氏体和铁素体的比例。

二步染色金相分析技术试验流程如下:①将抛光后的试样在质量分数为4%苦味酸酒精溶液和1 mL盐酸的混合液中轻轻振荡20 s, 然后依次用水和酒精清洗试样并吹干; ②将试样在新制备的质量分数为10%焦亚硫酸钠溶液中轻轻振荡10 s, 然后依次用水和酒精清洗试样并吹干。经二步染色金相分析技术处理后, 在金相显微镜下可观察到试样中的马氏体显示为黄褐色; 贝氏体显示为黑色; 铁素体显示为白色。基于不同颜色所占的比例可计算出试样的金相比例。

本文在ZEISS AX10金相显微镜下观察金相试样组织。此外, 利用HVS-1000ZDT显微硬度仪测量试样的硬度, 压头压力为1.96 N; 在Zwick-Z100拉伸试验机中测量试样的强度指标, 拉伸试验基于GB/T 228.1-2010进行。

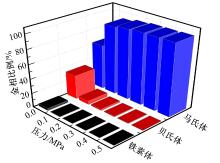

经二步染色金相分析技术处理后, 金相显微镜下淬火后试样的微观结构如图2所示。图2中, 马氏体(M)显现为黄褐色, 贝氏体(B)为黑色, 铁素体(F)为白色。基于相应颜色所占比例, 计算各相的体积分数, 并绘制金相比例随压力的变化趋势如图3所示。由图2和图3可明显看出:压力为0~0.3 MPa时, 板料的微观组织受压力影响显著。随着淬火阶段压力增大, 马氏体比例迅速增大, 贝氏体及铁素体比例显著下降, 说明随着压力增大, 淬火阶段奥氏体向马氏体转变增多, 而向其他组织的转变减少。

而当压力大于0.3 MPa后, 各相含量随压力的增大变化不明显。该阶段马氏体体积分数均在99%以上, 而贝氏体和铁素体含量极少, 说明奥氏体已基本完全转变为马氏体。因此, 对于2 mm厚22MnB5而言, 当以室温下的水为冷却介质时, 热成形淬火阶段板料发生完全马氏体转变(≥ 99%)的临界压力为0.3 MPa。

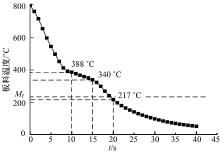

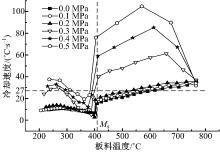

热成形过程中板料微观结构的变化主要受温度变化和冲压阶段变形的影响。由于本文不考虑冲压阶段, 故本文所研究板料微观结构的变化主要受温度变化的影响。淬火过程中, 当板料的冷却速率达到27 ℃/s时, 快速降温阻碍了奥氏体向铁素体和贝氏体的转变, 当板料降温至马氏体转变起始温度Ms(见图4)时, 奥氏体开始向马氏体转变; 而当板料降温速率小于27 ℃/s时, 则在马氏体相变前可能发生铁素体及贝氏体相变。不同压力下淬火过程中板料冷却速率随温度的变化过程如图4所示。

| 图4 不同压力下淬火过程中板料冷却速率随温度的变化Fig.4 Evolution of cooling rates with blank temperature under different pressures |

由图4可知, 压力大于0.3 MPa时, 板料在发生马氏体转变前冷却速率一直处于27 ℃/s以上, 则奥氏体向马氏体转变前不会发生铁素体及贝氏体相变, 奥氏体将完全转变为马氏体; 压力小于0.3 MPa时, 板料温度降至500~600 ℃时, 冷却速率已小于27 ℃/s, 则在向马氏体转变前已有部分奥氏体向铁素体及贝氏体转变, 从而导致淬火后板料为不完全马氏体组织。图4中当板料温度降至Ms后, 冷却速率急剧减小, 这是由于马氏体转变过程中大量相变潜热的释放减缓了板料的降温速率[13]。

不同压力下板料淬火后的性能测试结果如表1所示。由表1可知, 当压力由0 MPa增加至0.3 MPa时, 淬火后板料硬度由420.3 HV增加至498.5 HV; 抗拉强度由1257.7 MPa增加至1487.3 MPa; 延伸率由9.1%下降至5.3%。而压力大于0.3 MPa后, 随压力增大, 淬火后板料性能指标变化不大。这是由于当压力为0~0.3 MPa时, 硬而脆的马氏体含量随压力增大而增多, 从而提高了板料的强度和硬度, 而减弱了板料的韧性; 当压力为0.3 MPa时, 淬火后板料已为完全马氏体组织, 继续增大压力板料组织变化不大, 故性能波动不大。板料性能、微观结构随压力变化的趋势一致, 进一步验证了上文所得结论的正确性。

| 表1 不同压力下淬火后试样性能 Table 1 Properties of the quenched specimens under different pressures |

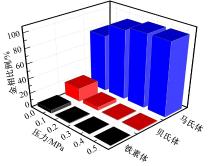

热成形淬火阶段临界压力下, 不同保压时间后淬火后试样的微观结构如图5所示。基于相应颜色所占比例, 计算各相组织所占的金相比例如图6所示。由图6可知, 0.3 MPa压力下, 保压时间为10 s和15 s时,

淬火后试样为马氏体、贝氏体和少量铁素体的混合组织; 保压时间大于20 s时, 淬火后试样基本为马氏体组织, 贝氏体和铁素体的含量极少。这是由于保压时间过短, 板料温度还未降至马氏体转变结束温度Mf(见图7)就卸载压力, 减小了板料降温速率, 提前终止了马氏体转变; 而未转变为马氏体的奥氏体向贝氏体或铁素体发生转变, 最终导致淬火后零件的微观结构为马氏体与铁素体及贝氏体的混合组织。因此, 热成形淬火阶段即使达到临界压力, 若保压时间过短, 则淬火过程中奥氏体不能完全转变为马氏体。不同保压时间下板料淬火后的性能测试结果如表2所示。由表2可知, 保压时间大于20 s, 试样强度及硬度性能明显优于保压时间不足20 s时试样的性能。

| 表2 不同保压时间下淬火后试样性能 Table 2 Properties of the quenched specimens after different holding times |

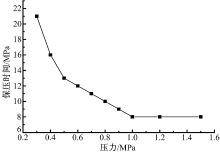

由2.1、2.2节可知, 热成形淬火阶段, 当压力大于0.3 MPa时, 淬火后板料即可发生完全马氏体转变。然而, 0.3 MPa压力下, 板料发生完全马氏体转变的保压时间至少为20 s, 这严重影响了生产效率。临界压力以上, 完全马氏体转变时最短保压时间随压力的变化趋势如图8所示。由图8可知, 压力为0.3~1.0 MPa时, 完全马氏体转变时最短保压时间随压力增大而显著减小, 达到临界压力后, 虽然继续提高压力对板料微观组织及性能影响不大, 但可显著减少完全马氏体转变所需时间, 从而可大幅提高生产效率; 当压力大于1.0 MPa时, 完全马氏体转变所需最短保压时间随压力增大而基本不变。因此, 基于生产效率考虑, 淬火阶段最佳的压力为1.0 MPa以上, 最佳保压时间为8 s。

(1)淬火阶段压力对热成形件组织及性能影响显著。当以室温下的水为冷却介质时, 2 mm厚22MnB5热成形淬火阶段板料发生完全马氏体转变的临界压力为0.3 MPa。在该压力以下, 淬火阶段奥氏体不完全转变为马氏体, 淬火后零件强度及硬度性能未达到最佳值。

(2)淬火阶段保压时间对热成形件组织及性能影响显著。保压时间过短, 则热成形件淬火不充分。

(3)从生产效率角度考虑, 2 mm厚22MnB5热成形淬火阶段最佳的压力为1.0 MPa以上。压力小于1.0 MPa时, 板料发生完全马氏体转变所需时间较长, 不利于生产效率的提高。

(4)在最佳压力时, 2 mm厚22MnB5热成形过程中, 板料由800 ℃开始冷却, 淬火阶段最佳的保压时间为8 s。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|