作者简介:何东野(1960-),副教授,博士.研究方向:材料精密塑性成型技术.E-mail:hedy@jlu.edu.cn

为了改善传统铝合金锻造中的粗晶缺陷,在铝合金控制臂的成型中采用了等温锻造工艺。采用有限元软件Deform-3D对锻造过程进行了数值模拟。模拟了锻造过程中锻件的晶粒度分布及其变化情况,对比了等温锻造和非等温锻造的粗晶缺陷情况,分析了不同部位粗晶缺陷的形成原因。模拟结果表明:采用等温锻造工艺可以明显改善铝合金控制臂的粗晶缺陷,使锻件得到较细化、均匀的晶粒组织。

Isothermal forging processing was applied to improve the coarse grain defects of traditional aluminum alloy forging in the forming of aluminum alloy lower arm. The forging process was simulated using FEM software Deform-3D. The grain size distribution and its changes during the forging process were analyzed. The coarse grain defects is isothermal forging and non-isothermal forging were compared. The forming reasons of coarse grain defects in different parts were discussed. Simulation results show that the isothermal forging processing can obviously improve the coarse grain defects of aluminum lower arm and help to obtain refined and homogenous grain group in forgings.

汽车的广泛使用极大地方便了人们的生活, 但也带来了能耗、安全、环保三大问题。研究表明[1, 2], 约75%的车辆油耗与整车质量有关, 汽车轻量化技术能很好地实现汽车节能减排的目标, 轻量化材料的应用和汽车零部件的加工工艺是实现汽车轻量化的关键。铝合金材料由于具有密度小、比强度和比刚度高、弹性好、吸震性能好、耐磨、耐腐蚀、可加工性能好、可回收利用率高等一系列优良的性能, 被广泛应用于汽车零部件中[3]。控制臂是汽车制动系统的关键零部件之一, 其结构和锻造工艺复杂, 成型难度大, 采用传统的自由锻制坯和模锻成型工艺, 生产效率低, 而且在加工过程中容易产生多种缺陷, 例如, 粗晶缺陷就是其中比较常见的一种, 它不仅会降低锻件的强度, 而且在锻件中的粗晶区以及由粗晶组织向细晶组织剧烈变化的过渡区, 锻件的疲劳强度大大降低。采用辊锻制坯和等温锻造工艺能很好地解决铝合金锻件的粗晶缺陷问题, 提高锻件的强度和疲劳寿命[4, 5]。

本文采用有限元软件Deform-3D对铝合金控制臂的等温锻造过程进行数值模拟, 根据锻件自身特点制定合理的制坯和成型工艺, 选择合适的锻造工艺参数。分析了等温锻造过程中锻件的晶粒度分布和变化情况, 对比了等温锻造锻件和非等温锻造锻件组织的晶粒度和均匀度以及粗晶区的分布情况。

图1为某型铝合金控制臂的三维模型图, 该控制臂中部有一圆柱形枝芽, 枝芽位置偏远、体积较大、中间腹板面积大、厚度(6 mm)较小; 腹板两侧各有一圈筋, 筋条窄、高; 锻件呈非对称, 分模面为非平面, 局部落差较大, 兼有长轴类零件和盘类零件的特征, 这些特点使该铝合金控制臂锻造难度较大。

根据控制臂各部分截面积相差较大的特点, 选择使用辊锻制坯工艺, 使坯料形状更加接近终锻件展开后的直线形状, 以减少飞边, 提高材料利用率。辊锻制坯工序后经过压扁和弯曲工序, 使坯料的外形更接近于终锻件。制坯工艺得到的坯料形状与终锻件的形状仍有较大的差异, 一次模锻成型难以得到较合格的锻件, 因此需增加预锻工序, 使材料在制坯工序后进一步变形, 使金属的分布与终锻件更加匹配, 使终锻件更丰满, 无折叠和裂纹等缺陷。因此设计的工艺流程为:下料→ 加热→ 辊锻制坯→ 压扁→ 弯曲→ 预锻→ 终锻→ 切边→ 整型→ 热处理。

根据实际生产中所选设备技术参数和锻造工艺, 经过模拟试验, 对相应结果和参数进行对比分析, 应用于本文晶粒度模拟的工艺参数为:模拟所用材料为7050铝合金; 锻造温度为450 ℃; 原始晶粒尺寸为100 μ m; 辊锻速度为52 r/min; 摩擦因数为0.4; 压扁、弯曲、预锻和终锻设备行程速度为200 mm/s; 摩擦因数为0.3; 工件与模具的摩擦方式为剪切摩擦; 传热系数为2 W/(m· ℃)。

研究发现[6, 7, 8], 铝合金热加工过程中的动态再结晶行为是导致晶粒细化的主要原因, 加工后的组织晶粒度和均匀度与加工过程中的变形量、变形速度或应变速率及变形温度密切相关, 在锻造过程中合理地分配各步工序的变形量, 选择合适的锻造温度和锻造速度, 可以保证锻件拥有均匀、细化的组织, 同时提高生产效率。

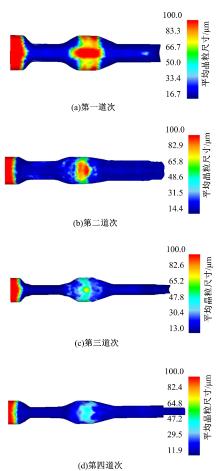

图2为模拟的辊锻制坯各道次的辊锻件晶粒度变化。从图2可以看出:夹持端由于未变形, 没有发生动态再结晶, 都是由原始晶粒组成; 几个特征段和过渡段变形量较大, 发生动态再结晶的几率也较大, 动态再结晶晶粒尺寸较小; 中间不变形区段变形量很小, 但是由于受到相邻过渡段变形的影响, 也发生了一定程度的动态再结晶, 晶粒也得到了一定程度的细化; 随辊锻道次的增加, 辊锻件最小晶粒尺寸逐渐减小, 平均晶粒尺寸分别为43.3、34.4、33.4和29.1 μ m, 平均晶粒尺寸分布方差分别为30.7、27.7、26.5和23.8, 说明在辊锻过程中辊锻件组织在不断地细化和均匀化。

锻件在弯曲之前经过压扁工序, 使弯曲时中部材料能够达到弯曲模膛更深的位置, 有利于模锻时枝芽的充满和飞边的均匀, 压扁后的锻件晶粒度分布如图3所示。从图3可以看出:锻件在压扁过程中的变形类似于镦粗变形, 压扁后锻件的整体平均晶粒尺寸进一步减小, 夹持端仍存在晶粒较粗大的粗晶区和部分原始晶粒, 而中部的晶粒则变得比较细小、均匀。锻件平均晶粒尺寸为22.0 μ m, 分布方差为14.9, 整体晶粒组织进一步细化和均匀。

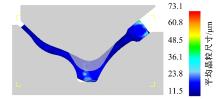

图4为弯曲后的锻件晶粒度分布情况, 可以看出:弯曲后锻件最小晶粒尺寸为11.5 μ m, 小于压扁后的最小晶粒尺寸, 最大晶粒尺寸为73.1 μ m, 锻件中已经没有了原始晶粒, 在锻件中间区段和辊锻夹持端的部分区域保留有晶粒较粗大的粗晶区, 锻件平均晶粒尺寸为17.7 μ m, 平均晶粒尺寸分布方差为4.02, 锻件整体组织较为均匀, 整体晶粒尺寸较小。

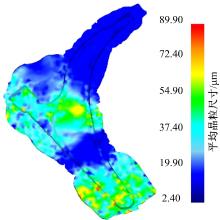

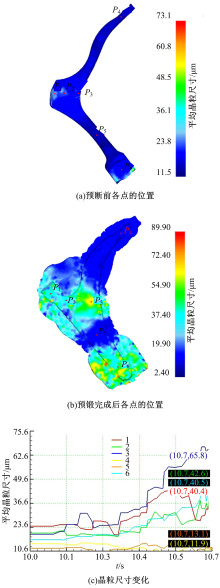

图5为预锻件晶粒度分布, 由于枝芽成型难度大, 故周围飞边较大, 由于实际生产中采用自动化生产线, 夹持端在辊锻后未经过拔长, 因此在模锻时金属剩余较多, 也产生了较大的飞边。由图5可见:预锻件最小晶粒尺寸为2.4 μ m, 最大晶粒尺寸为89.9 μ m。对比弯曲后的锻件最大和最小晶粒尺寸可见, 最小晶粒尺寸变小, 而最大晶粒尺寸变大了。图6为预锻过程中晶粒度变化。由图6可以看出:

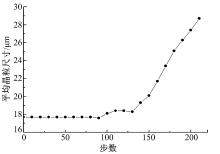

在预锻过程中锻件从模拟的80步左右开始变形, 到210步预锻结束, 在开始变形时锻件的平均晶粒尺寸略有减小, 从100步到130步, 平均晶粒尺寸略有增加, 而在这段步数内平均晶粒尺寸变化不大, 而在130步之后, 平均晶粒尺寸则直线上升, 直至预锻结束。

由于预锻过程中, 锻件的各部分变形不均匀, 变形量相差较大, 预锻结束时各部分晶粒度分布差别也比较大。为了更清晰地分析预锻件在锻造过程中的晶粒度变化情况, 可以利用Deform-3D后处理中的点追踪功能, 在锻件上的典型部位选取6个点来追踪各点在预锻过程中锻件的晶粒度变化, 这6个点的晶粒度变化, 可以代表相应区域的晶粒度变化情况。图7(a)(b)显示了所选取的6个点在预锻前、后在锻件上所处的位置, 从图7(c)可以看到, 点P4 和P5 在预锻过程中平均晶粒尺寸变化不大; 点P1 、P2 和P6 的晶粒度变化趋势较为接近, 最终平均晶粒尺寸大小相近, 晶粒长大较多; 点P3 最终平均晶粒尺寸最大, 晶粒长大的最多。在预锻过程中, 点P4 和P5 所代表的区域在预锻过程中变形量较小; 点P1 、P2 和P6 所代表的区域变形量大, 金属流动剧烈; 点P3所在的位置是两侧金属汇流最严重的区域。由此可知, 在变形量大和金属流动剧烈的部位平均晶粒尺寸增长的较多, 因为这些区域在预锻过程中产生大量变形热和摩擦热, 局部温度升高严重, 加快了动态再结晶晶粒的长大, 这也是预锻件整体平均晶粒尺寸增大的主要原因。动态再结晶过程实质上就是动态再结晶晶粒反复形核和长大的过程, 也因此形成了图6中的曲线走势。

图8为终锻件晶粒度分布。由图8可以看出:终锻结束时, 锻件的平均晶粒尺寸由预锻件的28.7 μ m减小到22.4 μ m, 相比预锻件, 在终锻过程中锻件各部分晶粒均得到了细化, 尤其是腹板晶粒细化明显, 整个腹板区域的组织变得比较细小、均匀, 但在控制臂大头端及相邻区域仍有较粗大晶粒, 形成了少量粗晶区, 因为该部分的材料来自于辊锻制坯的夹持端, 在辊锻过程中没有变形,

在压扁和弯曲工序中变形量小, 而在模锻过程中变形量相对较大, 金属流动剧烈, 变形情况复杂, 这里的粗晶区难以完全消除。枝芽及其与腹板连接处的大片粗晶区主要来自于预锻过程中, 其形成原因如2.4节中对点

图9为实际生产中的四道次的辊锻件及压扁、弯曲、终锻和切边后的锻件。该锻件填充饱满, 飞边均匀, 实际锻造与模拟相似度较高。锻件晶粒度达到一级晶粒度, 即每个晶粒小于26 μ m。由此证明, 本文的制坯和模锻工艺设计合理, 模拟结果精确度较高。经过测试, 锻件力学性能达到了铝合金锻件的性能要求:抗压强度Rm≥ 340 MPa; 屈服强度Rp≥ 310 MPa; 断后伸长率A≥ 10%。

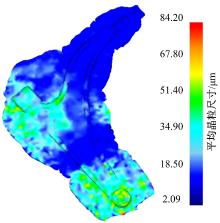

非等温锻造模具温度为20 ℃, 其他条件与等温锻造相同, 其终锻件晶粒度分布如图10所示。非等温锻造终锻件平均晶粒尺寸为31.4 μ m, 远大于等温锻造件的平均晶粒尺寸(22.4 μ m), 由图10中可见, 锻件各部分平均晶粒尺寸也都大于等温锻造终锻件相应部分, 粗晶区分布范围较广, 尤其是大头部分和腹板中间区域, 粗晶区分布更广、晶粒更粗大、粗晶缺陷较严重。

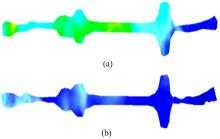

非等温锻造件最小晶粒尺寸为1.22 μ m, 小于等温锻造终锻件的最小晶粒尺寸; 最大晶粒尺寸为85.2 μ m, 大于等温锻造终锻件的最大晶粒尺寸。这是因为非等温锻造时, 锻件与模具接触的部分温度降低快, 不利于动态再结晶形核和晶粒的长大, 阻碍了粗大晶粒发生动态再结晶形核生成大量细小的晶粒和新形成的细小晶粒的长大, 因此锻件的最大晶粒尺寸较大, 而最小晶粒尺寸较小。此时温度降低对动态再结晶形核率的影响占主导作用, 因而锻件整体均晶粒尺寸较大。特别是腹板厚度小, 温度降低得更快, 其中间位置出现了大片晶粒较粗大的区域, 如图10中A-A所示截面, 其晶粒度分布如图11(a)所示, 在等温锻造终锻件上相同位置作截面, 其晶粒度分布如图11(b)所示, 对比图11(a)(b)可见, 非等温锻造的终锻件腹板上的粗晶区几乎贯穿整个截面, 粗晶区晶粒较粗大, 粗晶区和细晶区之间的晶粒度变化剧烈, 严重影响锻件的疲劳强度, 因此腹板是非等温锻造锻件粗晶缺陷的重灾区。

选择了下料→ 加热→ 辊锻制坯→ 压扁→ 弯曲→ 预锻→ 终锻→ 切边→ 整型→ 热处理的工艺流程, 得到了没有断裂、折叠缺陷, 尺寸和外形符合技术要求的锻件。采用等温锻造工艺使锻件达到了一级晶粒度, 模拟了等温锻造过程中锻件动态再结晶晶粒度的分布和变化情况, 分析了各工序对锻件组织细化和均匀化的作用, 为优化工艺设计和实际生产提供了参考。模拟并对比了等温锻造和非等温锻造工艺, 分析了锻件不同部位主要粗晶缺陷的成因, 验证了等温锻造能够有效改善铝合金锻件的粗晶缺陷, 有利于提高锻件晶粒组织的细化和均匀化程度。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|