作者简介:郑宏宇(1980-),男,副教授,博士.研究方向:汽车动力学仿真及控制.E-mail:zhenghy@jlu.edu.cn

通过建立整车三自由度简化动力学参考模型,采用动态横向载荷转移率门限值识别车辆侧倾危险工况,并使用车轮制动力分配控制策略对整车施加侧倾补偿力矩。通过搭建的电控制动系统硬件在环实验台对本文控制策略进行试验验证,结果表明:本文控制策略可以减小整车横向载荷转移率和侧倾角,有效保证了整车侧倾稳定性。

The anti-rollover control methods of commercial vehicles were analyzed first. Then, an active anti-rollover control strategy was proposed based on the Electronically Controlled Braking System (ECBS) of bus. A simplified 3D dynamic model of the bus was established to identify the roll dangerous working condition by Lateral-load Transfer Rate (LTR). Roll compensation torque was generated by a braking force distribution strategy on the wheels to keep the roll stability. A hardware-in-the-loop simulation test bench of ECBS system was established to verify the proposed active anti-rollover control strategy. Experiment results show that the proposed strategy can effectively improve the roll safety of bus and prevent excessive LTR and roll angle.

在客车交通事故中, 由车辆侧翻造成的伤亡事故比例在逐年提升[1, 2], 而电控系统在客车上的应用普及, 为防车辆侧翻功能的实现提供了硬件条件。目前具有防侧翻功能的系统主要有侧翻预警系统和防侧翻控制系统两种。侧翻预警控制系统主要是通过传感器信息或软件估算算法获取车辆实时状态信息, 当判断车辆有侧翻危险时, 通过某种方式提醒驾驶员, 驾驶员可以通过修正方向盘转角以避免侧翻情况的发生[3]。但是, 侧翻预警系统只有警示作用, 防侧翻控制还是依赖驾驶员的驾驶行为[4]。随着电控转向、制动和悬架等系统在商用车上的应用, 具有主动控制车辆防侧翻功能的系统也逐渐得到了推广。相比预警系统而言, 主动防侧翻系统可以通过电控系统主动控制车辆状态, 以防止发生侧翻事故。法国LEPSIS研究中心的Imine等[5]研究了一种基于主动转向技术的整车侧倾控制方法, 综合考虑质心高度和侧向加速度信息, 通过转向系统控制车轮转角改变整车侧偏刚度, 提高了侧倾稳定性。美国VTTI中心的Hickman等[6]将车辆路径偏移预警与侧倾稳定性控制方法相结合, 通过仿真模型对商用车的安全性进行了研究。德国奔驰公司的Hasagasionglu等[7]通过TruckSim和ADAMS软件建立了整车多体动力学模型, 可以准确描述整车动力学特性, 为商用车侧倾控制研究奠定了基础。瑞典沃尔沃公司的Markkula等[8]基于电子稳定性控制系统对低附着路面下的商用车稳定性进行了研究, 结果表明, 通过差动制动技术可以有效提高整车横摆稳定性, 同时也兼顾车辆侧倾安全性。在国内, 吉林大学麦莉等[9]建立八自由度整车动力学模型, 分析了商用车结构参数对侧翻稳定性的影响, 并提出悬架侧倾刚度控制方法以提高整车侧倾稳定性。湖北汽车工业学院的陈建国等[10]提出了采用主动悬架的方法实现对车辆的侧倾控制, 该方法提高了车辆舒适性和转向稳定性。

综上, 采用电控系统提高商用车侧倾安全性已经成为研究热点和关键技术。其中, 主动悬架受系统响应和迟滞限制, 对侧倾情况的改善仅体现在乘坐舒适性的提高; 电控转向技术可以提高整车侧倾稳定性, 但是需要匹配主动转向系统, 存在成本过高、工作功率限制和结构复杂等问题; 电控制动技术可以采用差动制动方法, 通过合理控制车轮制动力以保证车辆侧倾稳定性, 但是目前已有的许多研究方法都是主要控制整车的横摆运动兼顾侧倾控制, 而商用车由于质心高、轴距相对车身高度过窄和载荷变化大等特点, 由侧倾所引发的安全性问题甚至高于横摆稳定性, 因此如何有效进行防侧翻控制还有待进一步研究[11]。

本文以某客车为研究对象, 基于新型电控制动系统(Electronically braking system, EBS), 通过建立简化参考模型, 重点对客车防侧翻控制策略进行研究, 并通过计算机仿真和硬件在环实验台测试, 对本文控制策略的有效性进行了验证。

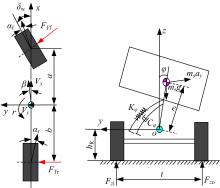

由于主要研究整车侧倾稳定性控制方法, 因此建立的参考模型是在传统二自由度模型基础上增加一个侧倾自由度, 即三自由度模型, 如图1所示。

三自由度主要包括侧向、横摆和侧倾运动, 可以通过公式表示为:

式中:

其中, 侧向加速度和质心侧偏角表示为:

式中:

前轴和后轴的轮胎侧向力表达式为:

式中:

为了便于计算, 将公式整理为状态空间类型:

式中:

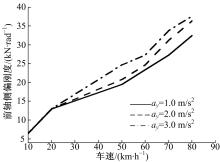

限于篇幅, 对于三自由度的模型验证工作在这里不做赘述。需要说明的是, 为了保证简化模型与真实车辆相比具有较高的精度, 需要对模型的前、后轴侧偏刚度进行标定。标定中用到的稳态工况选取稳态圆周实验工况; 瞬态工况选取角阶跃实验工况。由于车辆在低速行驶时不易发生侧翻情况, 因此主要对车速大于20 km/h的工况进行标定。具体标定结果如图2和图3所示。

由图2和图3可知, 车辆低速行驶时的前、后轴侧偏刚度变化基本为线性, 且基本不受侧向加速度影响。而随着整车车速的提高, 前、后轴侧偏刚度也随之增加, 且侧向加速度越大时侧偏刚度越大。综上, 前、后轴侧偏刚度在不同车速和侧向加速度下呈非线性变化, 因此对侧偏刚度的标定可以提高三自由度参考模型精度。

防侧翻控制策略主要包括三自由度参考模型、侧翻工况识别模块和防侧翻控制模块3部分。其中, 三自由度参考模型在前面已经进行了介绍, 本部分主要对侧翻工况识别模块和防侧翻控制模块进行说明。

侧翻工况识别模块主要是为了更准确地判断侧翻工况发生的可能性, 以便激活EBS进行防侧翻控制。目前, 关于侧翻工况识别最常用的方法是采用横向载荷转移率(Lateral-load transfer rate, LTR)判断[3], 可以表示为:

式中:

由式(14)可知,

围绕整车侧倾中心的转矩平衡方程为:

式中:

考虑到侧倾角变化很小, 联立式(14)(15)得:

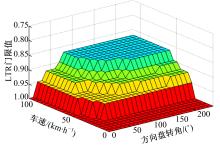

结合上一部分的参考模型特性可知, 汽车在中、高速转弯行驶时, 整车的特性是呈非线性变化。因此, 固定LTR门限值的方法无法适用于所有工况, 这里提出动态LTR门限值方法。与三自由度模型侧偏刚度的标定方法类似, 同样选取稳态和瞬态实验工况, 得到不同方向盘转角和车速状态下的动态LTR门限值, 结果如图4所示。

根据客车实际行驶特点, 当方向盘转角小于10° 或车速低于25 km/h时, LTR门限值设置为1, 此时不启动防侧翻控制功能。随着车速提高或方向盘转角的增加, 发生侧翻的风险越来越大, 因此LTR门限值也不断降低。

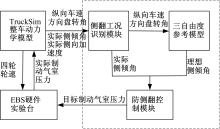

防侧翻控制策略主要是对比车辆实际侧倾角与三自由度简化模型计算理想侧倾角之间的差值, 再由LTR门限值判断车辆发生侧翻危险的可能性, 当辨识出车辆有侧翻危险时, 通过EBS控制车轮制动力, 实现对整车的侧倾力矩补偿, 防止整车侧翻情况的发生。具体的控制流程如图5所示。

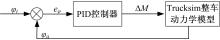

本文的实验验证是基于EBS硬件在环实验台, 实验台的整车模型采用商用软件TruckSim模型开发, 并结合LabVIEWRT组成实时仿真环境。通过整车动力学模型可以实时输出整车的相关运动状态, 再输入到侧翻工况识别模块判断当前的LTR值是否会发生侧翻危险。如果有侧翻危险发生的可能时, 侧翻工况识别模块会输出实际侧倾角值; 同时三自由度参考模型会在当前车辆运行状态输出理想侧倾角, 理想侧倾角与实际侧倾角的差值会输入给防侧翻控制模块, 由防侧翻控制模块控制相对于车轮的制动气室压力, 通过调节制动力实现对车辆侧倾状态的补偿控制。

对于车轮制动力的控制, 目前有单轮控制和对角车轮控制两种方案。前者只是对某单个车轮实现主动制动力控制; 后者根据车辆实际情况, 当判断单个车轮制动力不足时, 会控制对角布置的两个车轮同时施加制动力, 该方法目前在实际中应用较少, 因为被控对象系统的增加会产生相互干扰和耦合等问题。因此, 这里控制策略还是采用单个车轮的控制方法。

由于LTR值可以反映车辆转向状况, 因此分配原则是:当LTR为[-1, 0]时, 在前轴左侧车轮实施制动; 当LTR为[0, 1]时, 在前轴右侧车轮实施制动。

考虑到系统的实时性问题, 采用传统的PID控制算法计算侧倾补偿力矩, 如图6所示。

侧倾补偿力矩换算到车轮制动压力表示如下:

式中:

实验台如图7所示。主要包括EBS硬件、制动管路、控制器、实时仿真系统以及数据采集卡等。

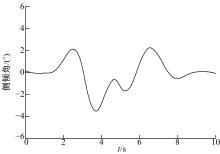

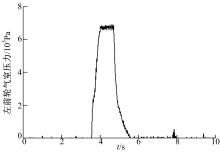

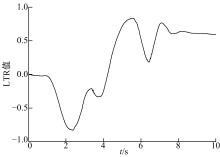

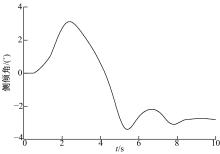

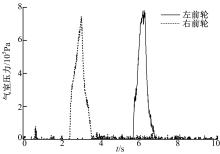

选取车速为70 km/h的双移线实验工况, 测试结果如图8~图10所示。对比图4和图8可以看出, 在3.8 s时, 即驾驶员在双移线工况变换车道时, 整车的LTR值超过其门限值的限制, 因此EBS输出补偿力矩, 控制结果表明整车侧倾角减小且LTR值也开始减小, 保证了整车侧倾稳定性。

选取车速为60 km/h和方向盘转角为180° 的鱼钩实验工况, 方向盘转动角速度为120 ° /s。测试结果如图11~图13所示。

从图11中可以看出, 车辆在行驶过程中有两次超过了所设计的LTR门限值, 相对应的左前轮和右前轮也分别工作了一次, 施加了侧倾补偿力矩。图11中LTR值的变化情况也表明, 整车没有发生侧翻, 而且在制动补偿力矩的作用下侧倾角也有减小的趋势, 从而提高了侧倾稳定性。

(1)提出了一种基于电控制动系统的客车防侧倾控制算法。建立了三自由度参考模型, 通过设计动态LTR门限值识别客车侧倾状态, 通过控制车轮制动力对有侧翻危险的整车施加侧倾补偿力矩, 保证了整车侧倾稳定性。

(2)通过搭建客车电控制动系统硬件在环实验验台对本文控制策略进行测试。结果表明, 通过主动施加补偿力矩可以减小车辆的LTR值和侧倾角, 验证了本文控制策略的有效性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| 4 |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|