作者简介:黄晶莹(1988-),女,博士研究生.研究方向:电动汽车关键技术.E-mail:hjy@cqu.edu.cn

逻辑门限值控制方法(Logic threshold control strategy,LTCS)通过门限逻辑实时调整液压制动力矩的大小,往往导致制动系统存在较大的制动力矩波动,不能有效利用电动汽车再生与传统复合制动系统协调工作的优点。针对此问题,提出了基于自适应滤波控制算法的纯电动汽车电机再生制动与液压复合制动防抱死控制方法。避免了纯电动汽车复合制动系统非线性及不同执行器响应特性对制动性能和制动稳定性的影响,改善了电机与液压复合制动系统的协同工作能力,提高了复合制动系统的制动平顺性和再生制动能量回收率。

The Logic Threshold Control Strategy (LTCS) is widely use in traditional Antilock Braking Control (ABC) system. In this LTCS method, the hydraulic braking torque is adjusted by the threshold logic, which is not real time updating. Therefore, the large braking torque fluctuation cannot be ignored, and the advantages of electro-mechanical composite system are under used. To address these problems, an Adaptive Filter Algorithm (AFA) for ABC of the electro-hydraulic system for pure electric vehicles is proposed. To avoid the influences of the nonlinearity of the composite braking system and the different response characteristics of the actuators on the braking performance and stability, the cooperative working of the electrical and mechanical braking system is improved. Using the proposed AFA algorithm, the braking performance, the comfort and the energy recovery ability are improved.

纯电动汽车的制动系统由再生制动系统和传统的液压制动系统两部分组成。再生制动系统在制动时提供反向力矩, 即电机制动力矩。电机再生制动力矩受到诸如电机效率、电池效率[1]、电机最大允许制动功率[2]、储能元件的最大允许充电电流等很多因素的影响[3], 其最大允许输出值受到限制, 在驾驶员制动强度需求较大时, 不能完全满足制动需求。为保证总的需求制动力矩不变, 剩余的制动力需由液压制动系统产生的摩擦制动力提供。且根据电机特性, 制动时电机转矩随车速动态变化, 因此要求液压制动力矩也要随之变化[4, 5]。由于电机和液压系统响应时间不同, 以及随着运行工况变化需要动态调节电机和液压制动力的大小, 使得纯电动汽车电-液复合制动系统具有明显的非线性特性, 这种电机再生制动与液压制动组成的电-液复合制动模式会影响电动汽车的制动性能和稳定性[1, 2, 3]。

目前防抱死制动系统(Anti-lock braking system, ABS)控制方法有逻辑门限值控制方法[6](Logic threshold control strategy, LTCS)、PID控制方法[7]、滑模变结构控制方法[8, 9]、最优控制方法和模糊控制方法[10, 11]等。其中逻辑门限值控制方法[12, 13]由于实现简单, 控制可靠性高, 是当今ABS系统应用中主要采用的控制方法。但LTCS控制方法由于门限值固定, 通过门限逻辑实时调整液压制动力矩的大小, 往往导致制动力矩波动较大。此外LTCS方法主要针对传统的液压制动系统, 并不适用于电机控制。由于电机与液压系统响应特性不同, 其应用于纯电动汽车的复合制动系统并不能充分发挥电机的快速响应特性以及能量回收的优势。

综上所述, 针对以上纯电动汽车再生制动与液压复合制动系统实现防抱死控制中存在的问题, 需要根据运行工况变化动态调节电机与液压制动力的大小, 避免纯电动汽车电-液复合制动系统非线性及不同执行器响应特性对制动性能和稳定性的影响, 本文提出了基于自适应滤波控制算法的纯电动汽车电机再生制动与液压复合制动防抱死控制方法。首先建立了车辆制动时力学模型和非线性轮胎模型, 对比分析LTCS在电机ABS和液压ABS控制中的结果。在此基础上, 提出采用基于递归最小二乘法(RLS)的自适应滤波器(APA)控制实现电-液复合制动系统的协同工作, 改善了复合制动系统的工作响应和纯电动汽车的制动效能。

控制

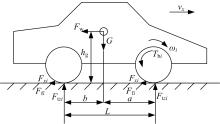

忽略悬架系统的影响, 只考虑车轮的纵向运动和旋转运动。沿着汽车行驶方向为X方向,垂直地面方向为Z方向, 汽车制动时的受力如图1所示。则汽车制动时的动力学方程为:

式中:

当汽车在水平路面上制动时, 前后轮法向作用力如下:

式中: z为制动强度a、b和L分别为质心到前轴距离、后轴距离以及前后轴间距。

由图1可知, 制动时, 车轮地面制动力为:

式中:地面制动力取其绝对值, 方向与车速相反;φ(λi)是滑移率λi的函数。

前后轴轮胎与地面间的制动力由轮胎与地面间的附着状况决定。附着系数的取值主要取决于路面状况、轮胎结构以及车速等因素。而轮胎力所体现的轮胎与路面间的附着关系, 可以由魔术轮胎公式表示为:

其中, 轮胎纵向力求解参数为:

式中:

在一定垂直载荷、滑移率及侧偏角情况下, 不同附着特性的路面所能提供的轮胎力相差是很大的, 如汽车在干燥的沥青路面上的制动距离要远小于在冰雪路面上的制动距离; 同等车速下, 在湿滑的雨雪路面上进行转向操作比在干燥的水泥路面上更容易发生侧滑或甩尾。为了更好地表达这种现象, 在标准化魔术轮胎[14]公式基础上, 以类似权系数的方法将路面附着系数

根据以上分析, 可以得到如图2所示的非线性轮胎模型, 很好地体现出了轮胎在不同垂向载荷和滑移率下与地面的附着力关系, 易知路面附着系数对纵向轮胎力特性的影响相对较显著。滑移率

纯电动汽车制动系统由再生制动系统和液压制动系统组成, 相应的制动力由电机制动力和液压制动系统的摩擦制动力提供。再生制动系统的参与能有效回收制动时损失的能量, 提高汽车的能量利用率。但电、液制动系统协同工作涉及再生制动力和摩擦制动力的分配, 会对制动稳定性产生影响。

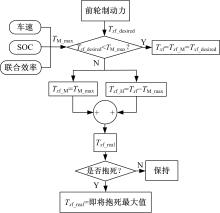

电动汽车制动控制策略的设计要求在保证汽车制动安全的前提下对两种制动力矩进行合理的动态分配, 提高能量回收率的同时兼顾汽车稳定性, 防止出现制动不足或过度制动的情况。参照ECE法规对制动力分配系数的限制条件, 设计了如图4所示的电-液复合制动系统控制方案。该系统的主要功能是通过协调前、后轮制动力以及前轮再生制动力和液压制动力, 在保证制动安全性的前提下使制动能量的回收率达到最大化, 同时当车轮出现抱死情况时, 能够合理地调节液压制动力和电机制动力, 以达到防抱死制动的目的。

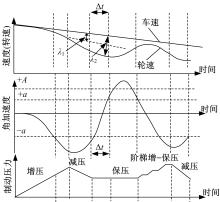

其中策略1为根据制动意图获得的前、后轴期望滑移率[17]; 策略2为前轮电、液制动力分配策略, 如图5所示。根据电机当前转速、电池SOC等参数进行综合分析, 计算出经过变速器和主减速器传递到车轮的系统最大允许制动转矩, 从而确定当前制动工况下, 电机应施加的制动力大小, 以及前轴液压制动力大小。后轮液压制动力

传统ABS逻辑门限控制方法, 当路面情况发生变化及车速等制动工况发生变化时, 很难及时调整门限值, 制动力矩不能及时达到期望值, 会影响车辆的稳定性及制动效率。而自适应控制方法对系统的先验知识依赖较少, 可以根据系统的变化调整自己的控制率, 对系统参数的变化具有适应能力, 通过逐步逼近系统特性来保证跟踪精度, 可以比较平稳地实现精确跟踪。自适应控制方法适合电动汽车电-液复合制动系统, 以及参数存在时变性、非线性和不确定性的控制系统。自适应控制的实现方法有很多, 其中自适应滤波器具有系数可调的能力, 只描述时域上的输入输出关系, 不仅能满足自适应控制的要求, 且易于实现, 基于自适应滤波的模型参考自适应控制框图如图6所示。其中APA为自适应算法、AC为可调控制器, 自适应滤波控制器控制电机ABS系统执行电机转矩的调节命令。

自适应滤波器的实现采用递归最小二乘算法(Recursive least square algorithm, RLS), 这种算法的目标就是实现误差信号的平方的期望最小, 也就是代价函数最小, 代价函数描述如下:

式中: p为滤波器的长度;β(ni)为加权因子, 满足如下关系:

式中:

当遗忘因子

RLS滤波器系数更新率描述如下:

基于RLS滤波器实现最佳滑移率控制的再生制动系统电机转矩为:

式中:

为了验证本文控制方法的制动性能和稳定性, 选取3种控制方案:方案一为前、后轮都只有液压防抱死制动, 且均使用逻辑门限控制; 方案二为前轮电机防抱死制动、后轮液压防抱死制动, 且均使用逻辑门限控制; 方案三为前轮电机与液压的复合防抱死制动、后轮液压防抱死制动, 其中前轮的复合制动采用参考模型自适应控制, 而后轮液压控制仍采用逻辑门限, 进行了车辆在普通水泥路面(附着良好)下的紧急制动仿真研究。电动汽车制动时以初始车速90 km/h进入紧急制动工况, 路面附着系数为0.8。3种控制方案的对比仿真结果如图7~图9所示。

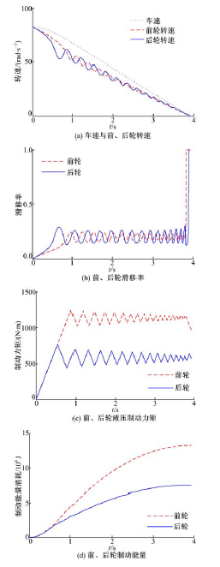

由图7(a)可知, 前、后车轮转速都能够在控制方案起作用后迅速下降, 制动停车时间约为4 s。由图7(b)可以看到, 前、后轮液压ABS在制动开始后1 s左右起作用, 前、后轮滑移率能在1 s之后基本维持在0.2附近, 具备防抱死功能, 但后轮比前轮先进入抱死趋势, 增加了后轴侧滑甚至车头回转甩尾的风险。从图7(c)中可以看出, 前、后轮制动力矩在液压ABS作用期间均产生较大波动, 在制动开始后1 s左右到达目标制动力矩大小。这种制动方案下前后轴分别损失了132 kJ和74.9 kJ的能量, 由于电机不参与制动, 没有能量回收。

方案二的制动停车时间约为3.7 s, 说明电机的快速响应特性有助于提高制动性能。从图8(a)(b)也可以看出, 前轮电机制动使车速下降速度比后轮液压制动快, 前轮电机ABS控制方法约在制动后0.3 s开始起作用, 电机ABS作用后滑移率也能迅速地在0.3 s左右就维持在最佳滑移率附近, 比液压ABS迅速。图8(c)为LTCS控制下的前、后轮制动力和制动力矩, 能够在汽车即将抱死时调节液压制动力, 避免车轮抱死, 可以看出, LTCS控制方法下的前轮电机力制动力矩和液压制动力矩波动较明显, 制动系统的平顺性较差。这种制动方案下前、后轴分别损失了91.1 kJ和69.2 kJ的能量, 再生制动作用下回收了18.3 kJ能量, 能量回收率为11.4%。

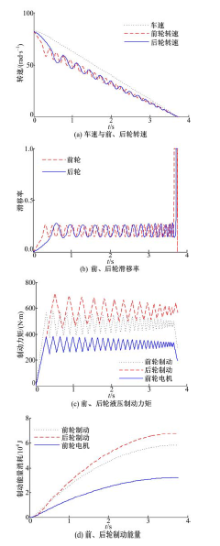

根据图9的结果, 方案三的制动停车时间约为3.7 s。自适应滤波控制器作用后前轮车速能迅速降低, 前轮滑移率也能很快进入稳定阶段, 控制效果较好。如图9(c)所示, 前、后轮制动力矩显示出电机制动力矩在方案三中比方案二波动小, 控制精度相对更高, 相应的前轮液压制动力矩波动幅度也减小, 能使汽车具有更好的制动稳定性和平顺性。这种制动方案下前后轴分别损失了58.4 kJ和67.9 kJ的能量, 再生制动作用下回收了31.9 kJ能量, 能量回收率为25.27%。图9(e)为所选用的8阶自适应滤波控制器权重系数更新过程, 可以看出权重系数收敛速度迅速, 最早在大约0.03 s时进入稳定状态, 而在之后0.2 s内等待液压制动力矩的建立过程中基本稳定收敛, 当液压制动力矩达到期望值之后迭代更新。可以看出滤波器的状态是收敛的, 且收敛速度很快, 满足制动系统工程实际控制需要。在3.7 s时系数状态产生很大变化是因为此时车辆已经停止。

3种制动方案的制动距离等参数结果列于表1中。可以看出, 基于LTCS方案的复合制动系统较传统液压制动系统的制动距离有效缩短, 由于引入了再生制动, 可以实现11.4%的制动能量回收, 而通过本文的自适应滤波控制方案, 可以进一步降低纯电动汽车的制动距离, 且由于电机力矩波动较小, 有效再生制动力矩值较大, 能进一步提高再生制动的能量回收率, 达到25.27%。具有更好的制动性能和能量回收效能。

| 表1 三种方案在紧急制动条件下的对比 Table 1 Results comparison of three cases |

提出了一种基于前轴电机驱动纯电动汽车的复合防抱死控制方法。驱动轮使用参考模型自适应滤波控制的电机防抱死控制, 后轮使用逻辑门限液压防抱死控制。结合三种不同控制方式, 进行了紧急制动工况仿真, 验证本文控制方案的有效性。仿真结果表明, 通过控制电机制动力矩能够实现电动汽车车轮防抱死功能。且因为电机的快速响应特性和较高的控制精度使得电机ABS比液压ABS能够更快地达到目标制动力矩, 制动时间和制动距离都能缩短, 具有更好的制动性能, 同时兼备能量回收能力。驱动轮电机、后轮液压控制的复合ABS控制器能够保证前后轮滑移率都在合理的范围内, 且能保证前轮比后轮先进入抱死趋势, 具有良好的制动稳定性。采用参考模型自适应控制的电机防抱死控制方法, 驱动轴电机制动力矩和液压制动力矩波动均较小, 使汽车获得更好的制动稳定性和平顺性, 能量回收率也大大提高。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|