作者简介:那景新(1957-),男,教授,博士生导师.研究方向:车身结构设计理论与轻量化技术.E-mail:najx@jlu.edu.cn

为分析粘接式侧窗玻璃对客车侧翻性能的影响,提出了一种简化的粘接式侧窗玻璃模型。基于钢化玻璃破坏应力在静态作用下较小的准则,应用试验方法,对粘接式侧窗玻璃进行准静态加载。在试验中提取玻璃上6个应力提取点的应力,对其平均应力进行曲线拟合,确定钢化玻璃的失效断裂极限。将玻璃断裂极限应用于有、无侧窗玻璃两种侧翻模型,对两种模型进行对比分析,结果表明粘接式侧窗玻璃对车侧翻性能影响较小。

A simplified model of the side window bounding system of a bus is proposed in order to study the impact of the bounding system on the bus rollover safety. Based on the fact that under static load the failure stress of tempered glass is small, experiments are carried out, in which quasi-static load is applied on the tempered glass. During the experiment, the stress values at six points on the glass are collected. Then by fitting the mean-stress of the six points, the breaking limit of the tempered glass is obtained. Finally the breaking limit is applied to two bus rollover models, one with and the other one without adhesive glass, to compare their rollover performance. Results show that the adhesive side window does not have significant impact on the bus rollover process.

大客车的载客量较多, 一旦发生侧翻事故, 造成的人员伤亡通常较为严重。因此对大客车侧翻安全性进行研究非常重要[1]。目前客车车窗玻璃与车身的固定大多采用粘接方式, 因钢化玻璃具有良好的刚度和强度[2], 与车身骨架粘接之后, 理论上对结构强度、刚度及侧翻安全性等性能指标都会有不同程度影响。Yagam等[3]对基于车身结构轻量化的粘接剂在车身上的应用进行了相关研究。Fu等[4]对汽车的粘接复合结构静态性能和疲劳性能进行了研究。刘金凤等[5]对动车组侧窗的粘接性能进行了研究。

由于客车侧翻是一个短暂的动态过程, 在此过程中车窗玻璃发生失效断裂, 查阅以往文献对于玻璃失效准则的研究较少。本文主要针对粘接式侧窗玻璃对客车侧翻性能的影响进行研究。首先提出一种简化的粘接侧窗玻璃模型, 通过建立简化模型的有限元分析模型, 在模型中用实体单元模拟玻璃和粘接胶模型, 用壳单元模拟窗框, 有效模拟玻璃断裂状况, 确定模型尺寸及试验加载方式。然后基于钢化玻璃在静态作用下的破坏应力小于动态作用的准则[6], 采用准静态试验方法, 对上述简化模型进行加载, 确定玻璃失效断裂极限。最后将玻璃的失效断裂极限引入整车侧翻有限元分析中, 通过对有、无上述玻璃模型的仿真结果进行对比, 得到粘接式车窗玻璃对客车侧翻性能的影响。

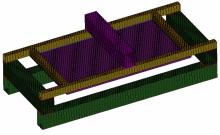

在研究粘接式客车侧窗玻璃对整车侧翻性能的影响时, 首先确定侧窗所用玻璃的自身性质, 即玻璃断裂极限。玻璃属于脆性材料, 根据材料力学中第一强度理论, 拉应力是引起材料断裂破坏的主要因素, 只需求出第一主应力大小便可得到断裂极限。由于客车侧翻过程是一个极短的动态过程, 要求简化模型既能模拟出大部分钢化玻璃的破坏失效, 又能简化构件的受力情况, 为此本文建立了一种由单块玻璃、窗框、支架构成的简化模型。建模时首先建立一个四边形窗框支架结构, 在窗框支架上选择适当尺寸, 安装窗框四个边梁, 使四个窗框边梁配合粘接剂一起有效夹紧玻璃。在窗框边梁中间放置一定尺寸的钢化玻璃。同时, 为了较好地进行加载模拟, 在玻璃中部加一个窗框横梁用来实现有效加载。

根据本文建立的侧窗玻璃简化模型, 在有限元分析软件中建立相应有限元模型。有限元分析中, 由于壳单元可较好地表达受力情况, 保证计算精度[7], 故对简化模型中的窗框梁部分采用壳单元离散。由于侧翻过程是一个动态仿真过程, 要在Dyna软件中完成, 侧翻中钢化玻璃会发生断裂。在软件中实体单元能较好地模拟断裂失效过程, 所以模型中粘接剂和钢化玻璃采用实体单元建立。由于本文研究粘接式玻璃对于侧翻过程的影响, 在研究中要保证玻璃断裂而其他因素不变。故在确定玻璃尺寸时, 需经过反复试算, 保证玻璃断裂为单一影响因素, 消除粘接胶开裂等其他因素的影响, 确定最终的模型尺寸, 如图1所示。

客车侧翻碰撞是短暂的动态过程, 很难准确加载模拟侧翻时的受力。根据钢化玻璃的失效特性, 低应变时的破坏应力要低于高应变时的破坏应力, 故在试验中采取准静态加载方式。由于要模拟车窗玻璃在侧翻碰撞过程中的失效有多种存在形式, 而本文研究的是玻璃在失效过程中的破碎。因此在试件加载过程中, 为防止应力集中现象, 载荷不直接施加于玻璃上, 而是施加在玻璃上方的加载横梁上, 载荷通过窗框变形经过粘接剂作用于玻璃上, 使玻璃发生断裂失效。

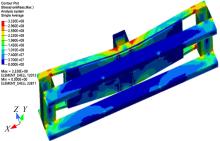

根据多次计算和模型修改, 保证了侧翻过程中玻璃断裂为单一变量, 最终建模模型采用305 mm× 520 mm× 5 mm的钢化玻璃尺寸; 采用20 mm× 20 mm× 1.5 mm的Q235钢管作为窗框尺寸; 支座采用50 mm× 50 mm× 2 mm的钢管焊接而成; 粘接剂的粘接厚度为3 mm; 粘接宽度为16.5 mm。有限元仿真结果如图2所示。

通过模拟加载7000 N的最大载荷可以看出, 窗框框架部分达到屈服极限, 但并未断裂, 粘结剂也未开裂, 在仿真结果中也可看出玻璃上的高应力部分, 在试验部分中在此处粘贴应变片。

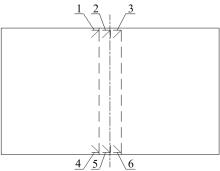

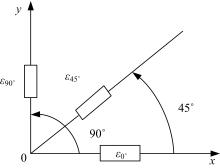

根据上述有限元分析结果, 设计试验测定钢化玻璃的强度极限。按图2所示仿真模型进行建模, 试件加工完成后, 在钢化玻璃上标出加载横梁安放位置。同时在加载横梁上对应的玻璃处选取6个点贴上三角应变花, 位置如图3所示。直角应变花的原理如图4所示。

为模拟准静态加载过程, 试验应用WDW3100微机控制电子万能试验机, 应用试验机的压缩空间对试件进行加载。将窗框支架放在万能试验机压缩空间中部, 窗框模型置于支架上, 并根据划线位置安放加载横梁, 调节各部分位置, 将屏蔽线连接到静态应变仪上, 并连接温度补偿电阻, 应用万能试验机加载。试验载荷从3000 N开始, 每次增加100 N, 直至钢化玻璃断裂。通过实际加载可知, 在试验载荷增加到5800 N至5900 N时, 钢化玻璃断裂失效。

通过试验中6个应变花测得的第一主应力数据如表1所示, 由于在测试和贴片过程中存在误差, 由6个测试点的平均值估算钢化玻璃断裂极限。

| 表1 应变花第一主应力数据 Table 1 Major principle stress data of strain rosette MPa |

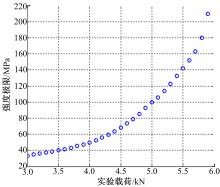

由于通过静态应变仪只能测得玻璃断裂前一点的应力值, 因此通过数值计算软件Matlab根据已知数据, 模拟在玻璃断裂时的应力值, 如图5所示。

根据编写的程序求得钢化玻璃的强度极限为210.0553 MPa, 近似取210 MPa作为试验值。将该强度极限作为客车侧翻中粘接玻璃的断裂极限

客车车身结构是一个由多杆件组成的复杂结构, 侧翻失效是客车碰撞失效中一个重要的组成部分[8]。本文在研究粘接式侧窗玻璃断裂极限对客车侧翻影响时, 采用对比分析的方法, 建立有、无侧窗玻璃两种客车有限元模型, 分析玻璃断裂极限对侧翻性能的影响。

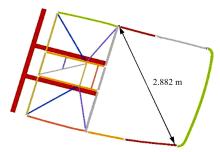

在建模时为了简化模型, 提高计算精度, 选取客车车身中段的两个带有侧围窗框玻璃的封闭环结构。有限元模型建立过程中, 两种模型车身段都采用10 mm的壳单元网格建立, 车身材料应用Q235钢, 为保证重心高度不变, 建立支架结构, 并建立试验台。根据ECE66的标准, 定义生存空间, 并定义试验所需的载荷、约束和接触条件进行侧翻试验。在有侧窗玻璃模型中还需建立玻璃和粘接剂的实体模型, 定义粘接剂宽度为20 mm; 粘接厚度为3 mm; 钢化玻璃厚度为5 mm。

乘员空间是客车中乘客活动的区域, 为保障乘客安全, 分析侧翻过程中车窗玻璃的断裂强度极限对乘客空间变形的影响很重要。在客车侧翻碰撞过程中, 底架部分的变形较少[9], 其主要变形存在于侧围和顶盖部分。

模拟试验中为了定量测量车窗玻璃对乘客空间的影响, 采用乘员活动空间对角线的长度变化作为判定依据。选取非碰撞侧地板梁上表面最外端一点与车窗上边梁与车窗立柱的相交点, 两点在

对两种模型结果进行对比, 结果如表2所示。从表2可知, 钢化玻璃对抵抗乘员空间变形起到的作用较小。由于在客车侧翻碰撞中, 当钢化玻璃达到其自身的断裂极限时玻璃边缘发生破裂, 随即整块玻璃断裂, 钢化玻璃不能起到承载的作用, 因此有、无侧窗玻璃对乘员空间的影响较小。

| 表2 两种模型乘员空间对角线长度统计表 Table 2 Statistical table of living space diagonal length in two models |

侧翻过程中, 由于车体发生接触碰撞, 车身主要杆件的形变能是评价车身性能的重要指标。在前文仿真模拟中, 有玻璃的车身段模型在0.02 s时玻璃就发生断裂。分别统计两种模型主要杆件的形变能, 如表3所示。

| 表3 两种模型主要杆件的形变能 Table 3 Main bars’ deformation energy in two models |

通过数据统计可得, 两种模型在吸收主要杆件形变能方面都很接近。比较窗立柱的形变能可知, 有玻璃模型吸能量较小, 说明钢化玻璃在断裂时能有效分担窗立柱的形变能。此外, 在侧围斜撑和顶盖部位, 有玻璃模型比无玻璃模型吸收能量较多。

前、后风挡玻璃可能对侧翻有较大影响, 由于前、后风挡玻璃采用夹层玻璃[10], 在仿真过程中难以模拟, 本文篇幅有限, 未做讨论。

由于侧翻过程中玻璃主要受到侧向力作用, 通过分析结果可以得出, 粘接式侧窗玻璃在碰撞中对乘员空间和主要吸能杆件的影响不大。在今后的分析研究中重点讨论客车前、后风窗玻璃对于侧翻性能的影响。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|