作者简介:雍加望(1988-),男,博士研究生.研究方向:电子制动系统.E-mail:yongjw@buaa.edu.cn

为提高现有线控制动系统的集成度,研究开发了一种压力顺序调节制动系统。通过建立的数学模型仿真得到系统的参数需求,并形成了由电机、滚珠丝杠、主缸及传感器等组成的样机。建立了基于Matlab/Simulink与veDYNA联合仿真的硬件在环试验平台,设计了模糊PD控制器,针对样机的ABS功能进行了硬件在环试验。试验结果表明:系统可以实现各轮缸压力的顺序调节,单轮缸调压频率达到20 Hz,受限于电机的性能,系统只能实现部分ABS功能。

To improve the integration of the brake-by-wire system, a braking system, which can realize pressure individual regulation of the wheel cylinder, was developed. The parameters of the system were obtained by mathematical modeling and simulation. A prototype consisting of motor, ball screw assembly, master cylinder, sensors and other components was developed. The Hardware-in-the-loop (HIL) test rig was set up based on the co-simulation of MATLAB/Simulink and veDYNA. A fuzzy PD controller was designed and HIL test for ABS function of the prototype was carried out. Results show that the hydraulic pressure of the wheel cylinders can be individually regulated, and the single wheel cylinder pressure regulation frequency can reach 20 Hz. Limited by the performance of the motor, the system can only realize part of the ABS function.

优异的汽车安全性、舒适性和环保性离不开汽车的电子化和智能化。然而, 对于传统液压制动系统来说, 其结构已经严重制约了汽车的电子化、智能化以及新能源汽车的能量回收技术的运用。线控制动系统能够满足汽车技术变革对制动系统提出的要求, 例如不依赖于发动机的真空源、主动制动、踏板感觉可调、支持再生制动等, 是未来制动系统发展的主要方向[1]。

线控制动系统的作用不仅仅在于提高了传统意义上的汽车制动性能, 如制动效能、制动效能的恒定性以及制动时的方向稳定性, 更是为了适应现代汽车的底盘主动控制和新能源汽车的再生制动需要。线控制动系统克服了传统助力制动系统的两个明显不足:①不能方便地实施主动制动; ②只要驾驶员踩下制动踏板, 摩擦制动器即参与产生制动力。作为线控制动的两种主要形式, 电子液压制动系统[2, 3]和电子机械制动系统[4, 5, 6]的结构并不紧凑, 且不具备失效防护功能。为此, 本文研制了一种制动压力可以顺序调节的线控制动系统。

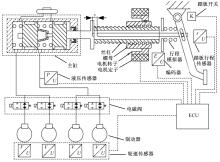

本文开发了一种压力顺序调节制动系统样机, 并搭建了硬件在环试验台对样机的性能进行测试。图1为样机的结构原理图, 安装角位移传感器的制动踏板与踏板行程模拟器相连, 当系统处于线控工作模式时, ECU根据测量的踏板角度来确定如何分配再生制动和摩擦制动的压力需求, 并通过控制电机在主缸内建立相应摩擦制动所需的制动压力, 同时ECU根据踏板位移信号和电机编码器信号, 使控制踏板推杆与滚珠丝杠之间始终存在一定的间隙, 以实现线控功能, 此时踏板感觉由踏板行程模拟器提供; 当线控系统工作失效时, 推杆克服距离

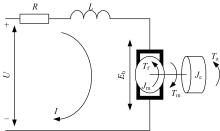

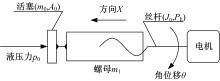

作为系统的关键零部件, 电机的性能影响着系统调压特性。电机工作时的原理图如图2所示。

电机电压平衡方程式可表示如下:

式中:

式中:

电机转矩平衡方程式可表示如下:

式中:

在Matlab/Simulink中建立仿真模型, 根据仿真结果和电机选型手册确定电机的参数如下:额定电压

根据能量守恒定律, 滚珠丝杠副的平衡方程可表示为:

式中:

滚珠丝杠副及主缸的参数下:滚珠丝杠副效率

针对仿真系统对电机动态性能的要求, 建立了液压模型, 其输入信号包括踏板位移信号和电机转角信号。液压模型根据输入信号及

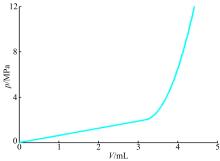

由于制动液在主缸与轮缸间的流动过程对液压模型的影响很小, 故忽略。轮缸制动液压力由主缸制动液体积的变化量和p-V特性来确定[7],p-V特性是指压入轮缸的制动液体积V与此时轮缸内的压力p之间的关系, 由实验数据拟合得到。

实测奔腾B50的轮缸

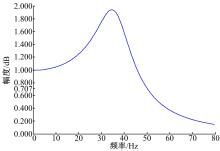

为实现制动压力的顺序调节, 要求系统具有较好的动态特性。因此, 考虑分析系统的传递函数, 再根据上述模型确定的系统参数求出通频带宽

式中:

与传统制动系统不同, 压力顺序调节制动系统正常工作时, 其踏板推杆与主缸活塞推杆是解耦的。因此, 系统需要踏板行程模拟器来提供踏板感觉, 而模拟器提供的踏板力应与踏板行程有一定的对应关系[8]。主缸制动液体积变化量与踏板行程成比例关系, 所以, 踏板力与踏板行程的关系可由

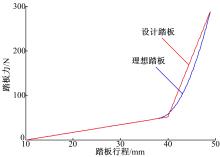

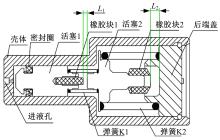

为提供良好的踏板感觉, 将理想踏板力曲线简化成两条直线, 并用两个刚度不同的弹簧分别模拟这两条直线。图6为行程模拟器的结构图:制动液从进液口进入模拟器后, 先压缩刚度较小的弹簧K1; 当踏板行程走到40 mm时, K1到达极限压缩行程, 此时制动液开始压缩弹簧K2。从图6可以看出, 设计的踏板力曲线可以较好地跟随理想踏板力曲线。

助力总成的原理图如图7所示。当驾驶员踩下制动踏板时, 通过制动踏板转角信号计算制动需求, 当制动需求超出再生制动电机所能提供的制动力时, ECU控制电机驱动滚珠丝杠, 丝杠螺母推动主缸活塞向前移动, 并在主缸腔内产生制动液压。当轮缸需要减压时, 可以通过控制电机反转来减小主缸腔内的液压。

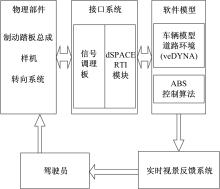

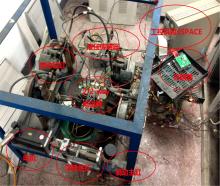

硬件在环试验台的组成如图8所示。物理部件将节气门开度、踏板行程、轮缸压力及转向角度等信号发送给信号调理板, 信号经过调理之后经由dSPACE RTI模块传递至软件模型; 同时信号调理板接收来自上层的控制信号并驱动电机及电磁阀等。在veDYNA软件中建立车辆模型及道路环境模型, 车辆的基本参数如下:整备质量

为验证系统的ABS功能, 设计了模糊PD控制器, 以滑移率作为控制目标, 经过压力调节之后, 将滑移率控制在最佳范围内。选择高附着路面(

由试验结果分析可知:

(1)系统建立初始压力的时间为0.3 s, 单个轮缸的最高调压频率达到20 Hz。

(2)系统可以实现轮缸压力的顺序调节。

(3)制动结果如表1所示, 在ABS控制算法介入后, 附着系数利用率和制动距离均得到明显改善。

根据硬件在环试验结果, 当4个轮缸提出分时压力调节指令时, 由于现有电机的动态性能有限, 难以满足此种工况下的压力调节。下一步将会分析系统对电机动态性能的要求, 更换电机之后, 实现四轮ABS调压。

| 表1 制动结果 Table 1 Braking results |

在理论分析和模型验证的基础上进行了系统的参数设计, 并最终形成压力顺序调节制动系统样机。搭建了硬件在环试验台, 由软件(Matlab/Simulink, veDYNA, CodeWarrior和Altium Designer)和硬件(系统样机、信号调理板和ECU等)组成, 通过试验台, 轮缸制动压力的建立和调节是可控的。硬件在环试验结果表明:样机仅通过电机和4个连接于主缸和轮缸之间的电磁阀便可实现轮缸制动压力的建立及顺序调节或同步调节; 可以实现最优控制, 在各种条件下都能有效减少制动距离; 样机可以实现车轮在整个制动过程的绝大部分时间处于未抱死状态, 实现了部分ABS功能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|