作者简介:吴维(1983-),男,副教授,博士.研究方向:流体传动与控制.E-mail:wuweijing@bit.edu.cn

研究了液压变压器控制系统的稳态刚度特性,根据液压变压器控制系统工作原理,建立了液压变压器控制系统模型,在此基础上分别建立了液压变压器控制马达和液压变压器控制液压缸系统的稳态刚度方程式,分析了影响稳态刚度的因素。同时还推导了泵控马达和泵控制液压缸系统的稳态刚度方程式。对比实验及仿真结果表明:相对于泵控制系统,液压变压器控制系统的稳态刚度较小,并且会随着液压变压器三个配流口的排量变化而改变;增大液压变压器控制角,有利于扩大液压变压器控制系统的压力调节范围,提高系统的稳态刚度。

The static stiffness of the hydraulic transformer controlled system is researched. Based on the working principle of the hydraulic transformer controlled system, the system model is built. According to this system model the static stiffness models of the hydraulic transformer controlled motor and cylinder are established respectively, and the impact factors of the stiffness are analyzed. The static stiffness models of the pump controlled motor and cylinder are also deduced. Contrast experiments and simulations are carried out. Results indicate that compared to the pump controlled system, the stiffness of the hydraulic transformer controlled system is a little smaller. The static stiffness changes with the variation of the displacement of the hydraulic transformer oil port. According to the analysis, properly increasing the control angle of the hydraulic transformer is helpful to increase the pressure adjusting range of the hydraulic transformer controlled system and improve the static stiffness.

液压控制系统中, 阀控制系统和泵控制系统的发展已较为成熟[1, 2], 在20世纪80年代出现的恒压网络技术促进了液压变压器的诞生和发展[3, 4], 液压变压器控制系统也应运而生。相对于传统的阀控制系统和泵控制系统, 液压变压器控制系统可以实现压力的无级调节, 并且没有节流损失, 有效分离了能量源和负载, 便于实现独立的系统控制[5]。

液压变压器的发展经历了从传统的液压泵与马达同轴连接的机械结构, 到现在的三窗口配流盘结构[6, 7]。在实际的应用过程中, 系统的负载是经常变化的。为了更好地推动液压变压器控制系统的发展和应用, 实现更好的控制效果, 需要掌握液压变压器控制系统的基本特性。液压变压器排量特性的研究表明液压变压器是一种排量调节元件, 其各配流口排量仅与配流盘控制角度有关, 与转速和负载无关[8, 9]; 扭矩特性的研究则揭示了液压变压器运转不平稳的原因在于各配流口扭矩的不连续变化[10]; 效率特性的研究详细探讨了液压变压器效率与控制角、压力和转速的关系[11]; 流量特性的研究分析了液压变压器的流量均匀性和连续性, 解释了配流噪声高的原因, 为配流盘的设计提供了理论指导[12]。

本文分析了液压变压器控制系统的稳态刚度特性, 首先基于系统基本原理, 建立了系统稳态刚度方程式, 进行了系统仿真和实验, 并与泵控制系统的稳态刚度进行了对比, 为今后系统鲁棒性的提高奠定了基础。

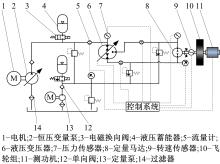

液压变压器控制系统中, 液压变压器可以驱动直线负载也可以驱动旋转负载[13], 如图1所示。液压变压器具有三个油口, 连接高压油路的为A口; 连接负载油路的为B口; 连接低压油路的为T口;

液压变压器变压比的调节是通过改变斜盘的旋转角度来实现的, 斜盘旋转角度的改变会引起液压变压器各个配流口排量的改变[14]。液压变压器能够实现双向变压, 既可以向负载输出能量, 又可以从负载回收能量, 减少能量损失, 提高效率[15]。

对于液压变压器控制马达系统, 高压腔流量连续性方程为:

式中:

液压变压器力矩平衡方程为:

式中:

液压马达和负载转矩平衡方程为:

式中:

联立式(1)(2)(3), 线性化并求解, 可得:

式中:

液压变压器控制马达系统稳态刚度为:

对于液压变压器控液压缸系统, 则有:

式中:

联立式(6)求解可得液压变压器控制液压缸系统稳态刚度为:

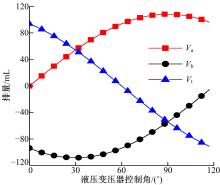

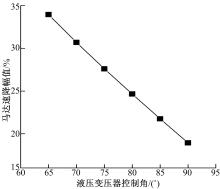

从式(5)中可以看出, 影响液压变压器控制马达系统稳态刚度的因素有液压变压器B口排量、液压马达排量、液压元件的黏性阻力系数和泄漏系数。分析可知, 较小的液压变压器B口排量有利于提高液压变压器控系统的稳态刚度。液压变压器控制角的常用范围为30° ~120° , 从图2中可看出, 随着液压变压器控制角在常用范围内逐渐增大, 液压变压器B口排量逐渐减小, 因此可以通过增大液压变压器控制角来减小液压变压器B口排量, 进而提高系统稳态刚度。增大液压变压器控制角也就增大了液压变压器的变压比[14], 较大的变压比意味着液压变压器控系统拥有较大的压力储备, 即液压变压器B口与负载之间可以建立更高的负载压力, 高的负载压力则提高了系统抵抗外界扰动的能力。如图3所示, 施加同样大小的负载, 随着液压变压器控制角的增大, 马达转速下降的幅值百分比逐渐减小, 这表明较大的液压变压器控制角能够减小系统速降, 提高了系统稳态刚度。

除了减小液压变压器B口排量可以提高系统稳态刚度之外, 较大的液压马达排量、较大的黏性阻力系数和较小的泄漏系数也都有利于提高系统的稳态刚度, 但是较大的黏性阻力系数也意味着较大的能量损失, 不利于提高系统效率。

给出液压变压器控马达系统和泵控马达系统的稳态刚度对比结果:

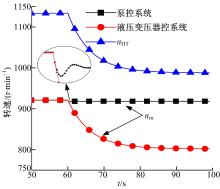

由此可知, 液压变压器控制马达系统的稳态刚度小于泵控制马达系统。液压变压器控制马达系统和泵控制马达系统的仿真结果如图4所示。同样施加100 N· m的负载, 液压变压器控制马达系统的转速下降了13%, 而泵控制马达系统的转速则只出现了轻微下降, 表明液压变压器控制马达系统的稳态刚度相对较小。

不同于液压泵, 液压变压器的转速是由液压变压器三个配流口的压力和排量共同决定的, 压力或者排量的变化均会改变液压变压器内部的力矩平衡, 力矩平衡的改变则会引起液压变压器转速的改变。为了验证理论分析结果, 建立了系统实验平台, 实验原理如图5所示, 主要参数如下:液压变压器等效排量为112 mL/r; 液压马达排量为125 mL/r; 恒压变量泵排量为71 mL/r; 负载惯量为14 kg· m2。如图6所示, 当负载增大50 N· m之后, 液压变压器B口压力升高, 由液压变压器力矩平衡方程(2)可知, 液压变压器B口压力的升高使得液压变压器转速下降, 进而导致液压变压器B口输出流量减小, 由于液压马达转速是由液压变压器B口输出流量和马达排量共同决定, 所以在不改变马达排量的前提下, 流量的减小势必引起液压马达转速的下降, 从实验结果来看, 加载之后马达转速下降了34%。

对于泵控制马达系统, 液压泵是由电机驱动的, 当负载油路压力增大后, 液压泵转速不会受到太大的影响, 基本保持不变; 液压泵输出流量受到油液体积变化的影响, 出现了小幅度下降, 所以液压马达转速只出现了轻微下降。

对于液压变压器控制液压缸系统, 从稳态刚度方程式(7)中可以看出, 影响系统稳态刚度的因素包括液压变压器B口排量、液压缸无杆端活塞面积、液压变压器黏性阻力系数和泄漏系数。提高液压缸无杆端活塞面积和液压变压器黏性阻力系数, 减小液压变压器B口排量和总泄漏系数, 都有助于提高液压变压器控液压缸系统稳态刚度。

给出液压变压器控制液压缸系统和泵控制液压缸系统的稳态刚度对比结果如下:

可以看出, 液压变压器控制液压缸系统的稳态刚度也小于泵控制液压缸系统的稳态刚度, 这也与文献[6]中的试验结果基本一致。

通过以上分析可知, 由于液压变压器控制系统的稳态刚度较小, 在实际使用时, 系统稳态速度容易受到外界扰动影响, 不利于提高系统的鲁棒性, 因此液压变压器控制系统不适用于对速度控制精度要求较高的场合。

(1)推导了液压变压器控制马达稳态刚度方程式, 结果表明, 系统稳态刚度主要由液压变压器控制角和液压马达排量决定。

(2)增大液压变压器控制角, 提高了液压变压器变压比, 扩大了液压变压器控制系统的压力调节范围, 有利于提高系统稳态刚度。

(3)液压变压器控制系统的稳态刚度低于泵控制系统, 不适用于对速度控制精度要求较高的场合。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|