作者简介:王振宝(1989-),男,博士研究生.研究方向:工程车辆节能技术.E-mail:wangzhenbao1989@126.com

为了解决装载机对液力变速器系统热特性的要求,在简化热平衡计算方法的基础上,根据能量守恒定律建立了液力变速器系统的热平衡模型和产热量优化模型,同时运用Matlab编写了计算程序。针对某ZL50装载机的高速跑工况和I型铲装工况,进行了液力变速器系统热特性的求解计算,并将仿真结果与试验数据进行了对比。结果表明:液力变速器热平衡模型具有较好的仿真精度,基本可以预测传动油的温升曲线,能够为液力变速器系统的设计和优化提供一定的技术参考。

In order to solve the thermal characteristic requirements in hydraulic transmission system of loader, the heating mechanism and heat transfer process were analyzed. The heat balance model of the hydraulic transmission system was established based on the simplified heat balance calculation method, and heat production optimization model was built to reduce energy loss. For efficient calculation, simulation program was developed on Matlab. The power loss, quantity of heat and the temperature in the hydraulic transmission system of a ZL50 wheel loader were simulated under typical working condition, and the simulation results were compared with the test results. It is shown that the equilibrium temperatures of the transmission oil are within the normal working oil temperature scope under two kinds of operation mode. The heat balance model of the hydraulic transmission has good imitating accuracy and can predict the oil temperature rise curve. This research can provide a reference for the design and optimization of a hydraulic transmission system.

液力变速器作为传动系统的一个核心部件, 其性能直接影响到车辆的牵引性能、动力性和燃油经济性等。采用液力变速器的车辆能够实现一定范围内的无级变速, 可以在不切断动力的情况下进行换挡, 使操作简单方便[1, 2, 3]。随着我国工程机械的快速发展, 液力传动技术也得到了快速发展, 但国产液力变速器存在工作效率低、发热量较大等问题。液压控制系统油温过高, 使系统的润滑性能变差, 导致其他传动件磨损加速。变速箱温升过高会引起各零部件配合间隙减小, 使热应力增大, 从而损坏零件; 各零件温升不均匀也会导致热应力过大损坏零件[4, 5]。因此对液力变速器进行热平衡研究具有重要意义。

目前国内对于液力传动系统的热平衡研究多集中在液力变矩器和变速箱等单独元件上, 对于液力变速器的整体研究较少, 同时也忽略了液力传动系统在不同工况下的综合发热情况[6]。本文以某ZL50装载机的液力变速器为研究对象, 详细分析了液力变速器系统各组成元件相应的功率损失, 并在此基础上建立了液力变速器系统热平衡模型。对装载机典型工况下液力变速器的热特性进行了计算求解, 并将仿真结果与试验值进行了对比。

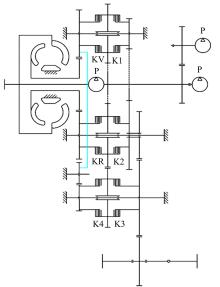

装载机液力变速器有定轴式和行星式两种形式。本文研究的为定轴式液力变速器, 其具有设计制造简单、传动效率高和成本低等优点[7]。液力变速器结构简图如图1所示, KV、KR、K4为方向离合器; K1、K2、K2为挡位离合器; P为液压泵。本文研究的为前四后三变速箱, 相应挡位离合器的组合如表1所示。

| 表1 变速箱相应挡位离合器的组合 Table 1 Combinations of clutch of the corresponding gears |

液力变速器系统中变矩器与发动机是配合工作的, 发动机与液力变矩器的匹配分为全功率匹配和部分功率匹配两种。全功率匹配时液力变矩器的损失功率为[8, 9]:

式中:

液力变矩器与发动机部分功率匹配时, 直接计算传动系统的输入功率较为困难, 因此采用间接计算的方法:

式中:Pe为发动机功率; Pbs为驱动车辆各工作泵和辅助装置所消耗的功率。

液力变矩器的效率

式中:

式中:

变速箱的热源主要包括齿轮啮合功率损失、轴承的功率损失和搅油功率损失等。齿轮和轴承的功率损失为[10]:

式中:

对于湿式离合器而言, 运用公式准确计算出滑摩功较为复杂, 但由离合器的工作过程可知:离合器是以油缸为动力进行动作的, 而油缸所做的功最终全部转换为热量, 离合器结合、分离的摩擦功包含在其中, 因此不需要单独进行计算。

装载机变速箱的搅油功率损失:当车辆的行驶速度

液压控制系统是液力变速器的重要组成部分, 该系统由变速泵、滤油器、变速操纵阀、散热器和管路等组成。

液压控制系统在工作过程中保证了变矩器和变速箱的正常工作及冷却, 对液力变速器系统之外并不输出功率, 因此液压控制系统的功率最终全部以热量的方式消耗掉, 即损失功率为:

式中:

液力变速器系统的散热主要是通过散热器、液力变速器壳体进行的。散热器散出的热量为:

式中:

式中:

从箱体外壁散发到周围空气中的热流量为自然对流散热, 可由牛顿公式计算[12]:

式中:

在工作过程中, 液力变速器产生的热量并不能完全散失掉, 剩余的热量以内能的方式储存在系统的传动油中, 从而导致传动油温度的升高。传动油吸收的热量为[13]:

式中:

装载机典型的作业工况有:铲装工况、高速跑工况和推土工况。铲装工况载荷大且变化频繁, 针对铲装工况中的I形铲装工况进行热平衡计算。

根据实际状况将I型铲装工况的一个循环分成前进、铲装、后退、前进举升卸料、空载后退5个过程。装载机在每个过程内速度和工作阻力都是变化的, 则产生的热量也是变化的, 需要分别进行计算。I型铲装工况各过程液力变速器系统的状态如表2所示。

| 表2 各个过程液力变速器的状态 Table 2 States of hydraulic transmission in each period |

将液力变矩器匹配方式作为划分依据:前进、后退和空载后退3个工况的液力变速器的状态相同, 称为状态1; 铲装和前进举升两个工况的液力变速器的状态相同, 称为状态2, 并分别进行产热量的计算。

根据传动系统的净输入功率, 计算出每个过程产生的热量:

式中:

各个过程产热量相加即可得到液力变速器系统产生的总热量:

根据能量守恒定律, 可知液力变速器系统的产热量等于散热量, 即:

式中:

由上述热平衡计算可以看出, 总的产热量与时间有关, 即各过程的时间分配决定了总的产热量, 因此有必要对作业周期的时间分配进行优化。针对装载机I型铲装循环工况, 建立产热量优化模型。

目标函数:

约束条件:

式中:

传动油温度是动态变化的, 为了能对油温变化趋势进行动态描述, 将传动油温升曲线分为3个阶段:初始阶段, 热量全部以内能的方式储存在传动油中, 该时间段较短; 上升阶段, 散热器、箱体和传动油自身全部参与热量的消耗, 散热器进、出口温度呈线性增长, 散热器和箱体的散热量也相应增加, 由于每个循环周期内系统的产热量不变, 传动油吸收的热量逐渐减少; 平衡阶段, 散热器进、出口温度基本不变, 传动油吸收的热量减小为零, 内能不变。以此建立热平衡数学模型:

式中:

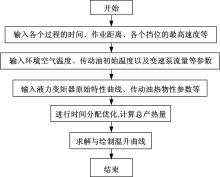

根据建立的产热量优化模型和热平衡模型, 以时间为变量, 作业工况的循环周期为步长, 可求解出传动油的温升曲线。利用Matlab编写求解程序, 程序框图如图2所示。

根据对液力变速器系统具体热源的分析, 确定了传动油散热器进、出口温度, 机罩内空气温度和环境温度等测点, 采用网络数据采集器, 每秒钟采集100个数据点, 并由计算机系统进行记录、分析, 针对高速跑工况和I型铲装循环工况进行试验, 部分测点如图3所示。

(1)高速跑工况:发动机保持最大油门状态, 变速箱处在最高挡位, 液力变矩器处于闭锁状态, 装载机行驶速度维持在33 km/h左右, 路面为水泥结构。

(2)I型铲装循环工况:参照优化后的分配时间进行操作, 保证装载机铲装每28 s左右完成一次作业循环, 变速箱除铲装过程处于一挡外, 其余时间都处于二挡, 铲装物料为砂子, 每次铲斗满斗率不低于95%。热平衡试验前需要对装载机进行预热。

按照装载机高速跑工况和I型铲装循环工况的试验要求, 对液力变速器的油温曲线进行仿真, 并将求解结果与试验测量数据进行比较。

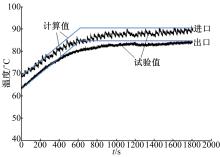

如图4所示, 高速跑工况传动油散热器进、出口油温初始值分别为63 ℃和69 ℃, 试验曲线在开始阶段呈线性增长, 由于进、出口油温增长幅度的不同, 温差逐渐减小, 计算曲线与试验曲线一致性较好; 随着温度趋于平衡, 试验曲线出现过渡阶段, 油温的增长幅度逐渐变缓, 计算曲线与试验曲线偏差增大, 同时造成两曲线达到平衡所需时间的不同。系统平衡后具体温度值如表3所示。

| 表3 高速跑工况传动油散热器进、出口油温 Table 3 Oil temperatures at inlet and outlet in transmission oil radiator of high-speed running condition ℃ |

由表3可以看出, 系统热平衡后, 进、出口油温的计算值与试验值差值较小。为了便于比较, 取与I型铲装工况相同的循环周期28 s, 计算一个循环内高速跑工况液力变速器系统的散热量。

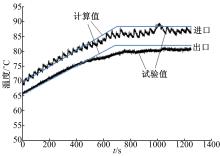

如图5所示, 由于I型铲装工况作业过程较为复杂, 传动油散热器进口油温波动较大。I型铲装工况的温差趋势与高速跑工况相反, 进、出口端油温初始温差较小, 随着作业时间的延长, 温差逐渐增大, 散热功率也随之变大, 装载机在工作800 s左右后, 传动油温度趋于平衡。平衡后油温的计算值和试验值如表4所示。

| 表4 I型铲装工况传动油散热器进、出口油温 Table 4 Oil temperatures at inlet and outlet in transmission oil radiator of I-shaped shovel cycling test conditions ℃ |

I型铲装工况热平衡后, 传动油散热器进、出口平均温差为6.9 ℃, 与高速跑工况相比, 计算值与试验值的差值变大, 主要是由于铲装工况作业过程复杂, 计算精度降低, 但油温平衡误差为5.8%, 小于10%, 满足工程计算要求。

在两种作业工况下, 传动油平衡温度都在正常工作油温内, 说明散热器功率能够满足液力变速器系统的散热需求。由上述试验及计算所得各工况下液力变速器系统的热量关系如表5所示。

| 表5 各工况液力变速器系统热量特性 Table 5 Heat properties of working conditions of hydraulic transmission system 106 J |

由表5可知, 液力变速器系统平衡后, 散热主要由散热器来完成, 极小部分热量通过液力变速器壳体散走; I型铲装工况总的产热量为高速跑工况的1.7倍, 需要更大的散热功率。

(1)根据建立的液力变速器系统热平衡模型, 对高速跑工况和I型铲装工况进行了仿真。将仿真数据与试验数据进行了比较, 结果表明模型的准确度满足工程设计需要, 基本能够解决装载机对液力变速器系统热平衡的要求, 并且对液力变速器系统的设计选型和改进具有指导作用。

(2)液力变速器在不同的工况下, 产热量、达到热平衡的时间和温度等热特性都有较大差异。散热器在液力传动系统的冷却中具有重要作用, 只有通过选择合适的散热器, 才能保证传动系统的正常运行。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|