作者简介:袁哲(1984-),男,工程师,博士.研究方向:液力传动与自动变速.E-mail:yuanzhe@jlu.edu.cn

根据风力机设计标准,在考虑叶尖损失和升阻力等影响因素的条件下,采用BEM理论设计了2 MW桨距控制型风力机叶片。为验证所开发风力机叶片的气动性能,对风力机模型进行全三维CFD数值模拟。模拟结果表明,该叶片静压强、绕流特性、湍流强度等符合叶片气动特性规律,满足设计要求。叶片展向的升阻系数与二维升阻系数对比结果表明,全三维的数值模拟能更准确地反映叶片绕流的气动特性。

According the design standard of wind turbine and considering the influence of tip loss and lift-drag and other factors, Blade Element Momentum (BEM) theory was used to design the blade on a 2MW pitch-control wind turbine to meet the design requirements. To validate the aerodynamic performance of the designed wind turbine blade, full 3D numerical simulation is conducted. Simulation results show that the static pressure, flow characteristics and turbulence intensity are in accordance with the blade aerodynamic characteristics and meet the design requirements. Comparison of the blade spanwise lift-drag coefficients with the 2D results suggests that full 3D numerical simulation can more accurately reflect the aerodynamic performance.

风力机是捕获风能并进行能量转化的重要元件。风轮气动性能计算是风力机风轮设计的重要环节, 它为叶片气动设计提供性能评价和反馈[1]。风洞试验能比较准确地控制实验条件, 而且受气候条件和时间的影响小, 但是该方法成本高、周期长, 且大尺寸的风力机叶片气动试验条件很难满足。因此, 发展数值模拟技术, 研究全尺度的风力机叶片的气动性能势在必行。长期以来, 很多研究者一直利用程序法对风力机气动性能展开预测[2, 3, 4]。该方法思路简单, 但没有考虑到雷诺数对升阻比的影响, 影响了求解结果的准确性。随着计算流体动力学(Computational fluid dynamics, CFD)的发展, 很多研究者开始利用CFD方法对风力机进行数值模拟计算, 并展开气动优化设计[5, 6, 7]。相对程序法而言, CFD方法思路较为简洁、运算周期短、成本低。Sezer-Uzol和Long[8]借助有限元体积求解器PUMA2, 利用旋转、非结构化网格, 对NREL的第六代风机风轮进行了在不同风速和偏航角下的CFD模拟, 模拟结果与实验数据表现出非常好的一致性; Nikolaou等[9]采用CFD方法对6种不同的典型翼型做了数值模拟, 研究发现, 在小攻角下, 计算所得的翼型升阻系数与实验结果吻合较好, 而在大攻角下, 计算较难收敛, 且计算结果不够准确。

本文充分考虑到叶尖损失和升阻力等影响因素, 根据风力机设计标准, 采用动量叶素(Blade element momentum, BEM)理论, 建立较准确的风力机叶片模型。为使计算结果更准确, 采用CFD通用网格交界面技术处理交界面, 可保证旋转域和静止域在公共边界上的数据传递。

将叶片沿展向分成若干个微元, 每个微元称为一个叶素, 叶素理论是从叶素附近流动来分析叶片上的受力和功能交换。这里假设每个微元之间没有干扰, 作用在每个叶素上的力仅由叶素的翼型升阻特性来决定, 叶素本身可以看成一个二元翼型, 这时, 将作用在每个叶素上的力和力矩沿展向积分, 就可以求得作用在风轮上的力和力矩, 如式(1)(2)所示:

式中:ρ 、W、C、CL、CD分别为任一叶素上的气流密度、气流相对速度、弦长、升力系数、阻力系数; dr为任一微元的长度,其中r为叶片截面到转动中心的距离;δFL、δFD 分别为作用在任一叶素上的气动升力和气动阻力[10]。

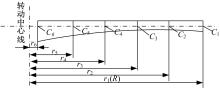

动量理论描述的是作用在风轮上的力与来流速度的关系, 如图1所示。该理论主要用来衡量有多少动能转换成机械能。在风轮扫略面内半径

式中:

将动量理论与叶素理论相结合得:

式中: N为风力机的叶片数;ϕ为入流角。

采用Prandt1叶尖损失理论来预测风力机叶轮的叶尖气动损失, 公式如下:

式中:μ 为黏性系数, 它的值与叶素所在的位置有关, 从轮毂处的μ =0.005逐渐增加至叶尖处的μ =1[11]。

考虑升阻力影响以后的BEM理论如下:

式中:

应用以上考虑叶尖损失和升、阻力等影响因素的动量叶素理论对风力机叶片进行设计。

风力机的设计要素如图2所示。额定功率给定为2 MW, 根据“ JB/T 10300-2001风力发电机组设计要求” , 确定风力机为三叶片桨距控制变桨变速型。

本文采用三叶片风力机, 也就是 B=3;风轮半径为R满足:

式中: k为换算系数;ca 为空气密度海拔高度系数;ct 为空气密度湿度系数;η为全效率。

根据“ JB/T10194-2000” , 风能利用系数CP满足:

式中:

叶尖速比

通过对以上各要素的设计计算, 得到风力机整体设计参数如下:额定功率P=2 MW; 风能利用系数CP=0.5; 风轮半径R=37 m; 额定转速n=23 r/min; 额定风速v=12 m/s; 切入风速vin=3.5 m/s; 切出风速vout=25 m/s; 叶尖速比λ =7; 风轮叶片数B=3。

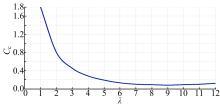

为使叶片具有较好空气动力学特性, 从转动中心到叶尖不同半径处的叶片弦长计算简图如图3所示, 计算公式如下:

式中:Cc为叶片形状参数, 可由图4查得; CL由翼型确定。

叶片各截面设有扭角

式中:

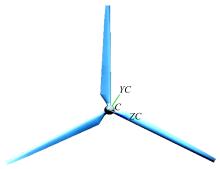

在叶片设计中, 不同截面分别选用了4种翼型:①FX77-W-343; ②NACA4418; ③NACA4415; ④NACA4412。叶片平面如图5所示, 图中数字代表上述对应翼型。

通过三维绘图软件建立风力机几何模型, 如图6所示。

由于风力机叶片大, 旋转速度低, 对周围流体温度影响不大, 可忽略其对流体密度的影响。于是流体运动的控制方程包括质量方程和动量守恒方程。直角坐标系下定常不可压流体的Reynolds时均控制方程可表示为如下形式:

式中:

湍流模型采用工程上广泛使用的k-ε SST二阶模型[13]:

式中:

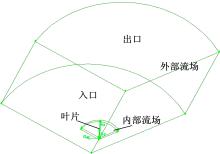

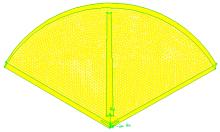

由于风力机本身旋转, 其将带动周围流体旋转, 包围风轮的旋转流场区域视为旋转域, 远离风力机的区域可视为静止流域, 本文称作外部流域, 两域的接触面即为内部交界面。相对应的控制方程将采用静止和旋转相对坐标系下的不可压缩流体Reynolds时均方程。周期性边界条件用来解决物理模型和所期待的流动解具有周期性重复的问题[14]。由于风轮流场具备周期性, 为节约计算资源, 仅对一个叶片进行模拟, 采用旋转型周期边界条件。如图7所示, 该三叶片模型旋转型周期边界关于旋转对称几何外形的相邻对称面之间的角度为120° 。

网格形式有多种, 六面体网格计算结果较精确, 但对模型要求较高; 四面体网格计算量较大, 但对于复杂曲面的适应性较好, 基本可以适用于任意复杂的几何形状。因此内部流域采取非结构化四面体网格, 在叶片处形状较复杂, 设置为尺寸较小的网格并局部加密, 采用Sizing Function方案, 实现从叶片表面到内流域边界处网格由精细到粗糙的平稳过渡; 外部流域形状较规格, 因此采用六面体网格, 如图8和图9所示。

为了接近实际工况, 同时考虑计算的准确性和计算时间, 采用CFD方法进行数值模拟, 空间离散格式选择高精度(二阶离散格式), 湍流模型选择为SST(剪切应力运输) k-ε模型,即在近壁面处使用k-ω模型,在边界层外部使用k-ε模型, 在边界层内则混合使用这两种模型, 同时增加了横向耗散导数项, 在湍流黏度定义中考虑了湍流剪切应力的运输过程, 因此模型适应范围更广、适用性更强。

分别针对旋转域和静止域进行边界条件设置。其中, 参考压力设为一个标准大气压, 流场入口设为速度入口条件, 流场出口设为出流条件, 周期边界面设为旋转周期边界。整体网格数为200万, 计算300步左右时收敛, 用时4 h左右, 计算周期较短。

设定风速为11.5 m/s, 转子速度为15 r/min。图10(a)、(b)分别是叶片迎风面静压强和背风面静压强。

风力机叶片的迎风面由于来流流动受到阻滞导致风速迅速下降, 大部分动压转换成静压, 故迎风面压强基本为正压, 叶片表面风压达到整个流场的最大值。这与一般结构的表面压强分布相符。迎风面中间处压强大于前、后缘处, 这正是流线型翼型的特质。由图10可以明显看出叶根处压力较叶尖处压力大, 由此可以推测叶尖处风速较叶根处大。迎风面正压是由气流流动速度的降低导致静压转成动压而形成的; 叶片背风面处正好相反, 接近背风面的风速随着叶片的转动而迅速增加, 产生漩涡。风速的增加导致背风区域负压增多, 其在叶尖处的负压值最大, 使叶片旋转。

图11为

就单个叶片来看:风速由迎风面流向背风面。迎风面整体趋势为风速较高, 原因是由于叶片的阻碍作用, 迎风面积减小导致前缘处风速急剧增大; 沿着翼型流动, 风速由前缘到后缘逐渐减小, 因此背风面整体趋势为风速较低。

对比各个截面处的速度矢量图可知:绕流随翼型延展向向叶尖移动, 且风速越来越大。在叶片周围的空气流动没有形成明显的涡流状况, 仅在某些部位例如叶片的根部以及前缘部分存在很不明显的紊流, 这对叶片性能的影响可忽略不计。在叶片的后缘处, 空气流没有发生分离, 这充分说明了叶片周围空气流动的稳定性。因叶片尺寸的关系, 叶片两端的流速差别也越来越大。

湍流强度是描述风速随时间和空间变化的程度, 反映脉动风速的相对强度, 是描述大气湍流运动特性的最重要的特征量。图12(a)、(b)、(c)分别是

从图12可知, 气体接触迎风面后流向发生变化, 绕叶片流动, 翼型周围湍流强度较低, 这与相应截面处的绕流分析吻合; 湍流主要发生在风轮旋转时叶片的后缘部分, 且分别从前、后缘处沿风向逐渐扩大, 湍流强度也围绕翼型由叶根到叶尖处不断增大。由此可以看出叶尖处容易失速。

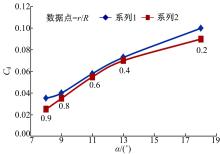

为分析三维模型中各截面升阻力特性, 本文取r/R=0.2、0.4、0.6、0.8、0.9处截面的翼型升阻力系数, 与相同条件下相应翼型二维数值模拟结果作对比分析, 如图13、图14所示。

在r/R=0.2截面处, 三维升力系数较二维小, 阻力系数较二维大, 两者差异均在10%左右; 在r/R=0.4、0.6截面处可以看出, 三维计算与二维计算的升阻力之间的差异逐渐减小; 在r/R=0.8处, 三维升力系数陡然下降, 到r/R=0.9截面处明显升力系数相差较大, 而阻力系数相差很小。从总体上看, 叶根到叶尖的截面升力系数逐渐减小, 整体趋势为三维升力系数较二维小, 与二维的差距由大变小后又增大。靠近叶根处升力系数小、阻力系数偏大的主要原因可能是轮毂对叶片产生的影响; 在叶尖附近, 三维升力系数的骤减明显是由叶尖失速引起的。由此可以得出结论:相比于二维数值模拟, 三维数值模拟结果反映了轮毂以及叶尖失速等对升、阻力系数的影响, 因此更准确, 更具有参考价值。

本文根据风力机设计标准, 在充分考虑叶尖损失和升、阻力等影响因素的基础上, 采用BEM理论设计2 MW桨距控制型风力机叶片。对所设计的风力机模型进行了全三维CFD数值模拟, 计算周期短。对其气动特性进行了分析, 结果表明, 该叶片静压强、绕流特性、湍流强度等较符合叶片气动特性规律, 满足设计要求。通过叶片展向的升、阻系数与二维升、阻系数对比分析, 进一步说明了相比于简单的二维数值模拟, 全三维的数值模拟能更准确地反映叶片绕流的气动特性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|