作者简介:夏德茂(1986-),男,博士研究生.研究方向:摩擦制动器热力耦合及理论.E-mail:xiademaonihao@163.com

建立了滑动摩擦系统热弹性失稳的数学模型,并推导了不同热点模式对应的临界速度表达式。分析了摩擦副的厚度和滑动层材料的热物理特性参数对摩擦系统热弹性失稳的影响。结果表明:滑动摩擦系统更易出现反对称分布的热点模式;增加摩擦层厚度,减小滑动层厚度、热传导系数、弹性模量以及热膨胀系数均可以提高标志滑动摩擦系统进入热弹性失稳状态所需的最低临界速度,而滑动层比热容对系统的稳定性几乎没有影响。

First, a mathematical model related to the thermoelastic instability was established, and the critical speeds of two different types of distribution of hot spots were derived. Then the effects of the thickness of the brake pair and thermal-physical properties of the sliding layer on the stability of the sliding frictional systems were analyzed and compared. Results show that, the sliding frictional system is more vulnerable to have dissymmetrical mode of hot spots. The minimum critical speed, which denotes the threshold of thermoelastic instability of the sliding frictional system, can be enhanced by increasing the thickness of the frictional layer and decreasing thickness, thermal conductivity, thermal expansion coefficient and elastic modulus of the sliding layer. However, the specific heat of the sliding layer almost has no influence on the stability of the sliding frictional system.

当两个弹性体在外力作用下处于相对滑动状态时, 因表面粗糙度、磨损、结构变化及其他因素的影响, 弹性体内的温升效应呈非均匀分布, 导致摩擦面发生非均匀热弹性变形, 改变了接触面间的压力分布及其连续性。反过来, 不均匀的热弹性变形又会进一步加剧接触压力的非均匀分布[1, 2]。在摩擦热、热弹性变形、热应力及弹性接触的相互耦合作用下, 当两弹性体的相对滑动速度足够高时, 反馈过程将变得不稳定, 易在摩擦面的局部区域形成温度和应力的集中, 最终形成热点, 该热力耦合过程被称为热弹性不稳定(Thermo-Elastic Instability, TEI)[3, 4, 5, 6]。针对此问题, Burton和Dow等[7, 8, 9]首先提出扰动分析法, 研究了2个垂直于二维坐标的平面在相对滑动时的准静态解。此后, 许多学者在Burton[7]的研究基础上展开试验测试[10, 11, 12], 发现由解析法确定的临界速度要比试验值高, 分析原因可能是由于其TEI模型中并未考虑滑动层有限厚度的影响。为评价该因素的作用, Barber等[13]研究了一有限厚度滑动层在两块具有无限厚度的摩擦层内相对滑动时的汽车制动器TEI问题, 并对不同热点分布模式下的TEI失稳临界条件进行了求解, 得到的结果与试验测试值较接近。此后, Du等[14]采用有限元方法将TEI问题离散为一系列求解特征值的问题。Yi等[15, 16, 17, 18, 19]在Du[14]的研究基础上, 使用傅立叶降阶法将求解TEI失稳的临界条件转化为仅与扰动增长系数和扰动频率相关的特征值问题, 并讨论了摩擦片有限周向接触弧长带来的影响。Painer和Majcherczak等[20, 21]通过测试将盘面热点分为粗糙凸点型、梯度型、形变型、焦点型和区域型5种。Kasem和Kumar等[22, 23]则通过试验指出:热点最初会出现在制动盘的外边缘, 随后逐渐向内径方向发展, 高温区域与低温区域的温差近700 ° C。

在传统摩擦制动器和离合器的设计过程中, 如何从结构设计和材料选择上来避免TEI问题的出现一直是工程设计人员关注的焦点。本文采用扰动分析法建立摩擦制动器TEI失稳模型, 研究了摩擦副的结构以及滑动层材料的热物理特性参数的影响, 得到了避免滑动摩擦系统出现TEI失稳的方法, 可为其他类似滑动摩擦系统的设计提供一定的参考。

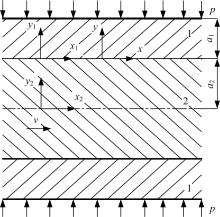

在工程实际应用中, 最常见的滑动摩擦系统主要有汽车变速箱中的离合器、鼓式制动器、高速列车的盘式制动器以及飞机多盘片制动器等。以火车盘式制动器为例, 组成摩擦副的零件主要有摩擦层闸片、与闸片联接的钢背以及滑动层制动盘。为不失一般性, 建立了如图1所示的滑动摩擦系统的TEI数学模型。

图1中, 摩擦层闸片1在均匀压力

Burton和Dow等[7, 8, 9]通过研究指出:当滑动层和摩擦层之间的相对滑动速度达到某一临界值时,摩擦面间的均匀接触压力p会出现不稳定的余弦扰动并随时间t呈指数增长, 可将其记为:

式中: p为接触压力的扰动形式;p0为接触压力的扰动幅值;b为扰动增长系数;t为时间;m为扰动频率, 并注意到:

式中:j为虚数单位, j=(-1)0.5。

将式(3)代入式(2)化简后并取实数部分可得到:

式中:Re(· )为取实数。

从式(4)中可看出:当b<0时,系统处于稳定状态;当b>0时,系统处于不稳定扰动;当b=0时, 系统处于TEI失稳的临界状态[1, 2, 3, 4, 12, 13]。

假设扰动在坐标系 (xi,yi)内沿x轴方向的速度分别为ci,其与速度vi )的关系为:

依据热传导理论, 在滑动摩擦过程中, 摩擦副的温度场扰动应满足二维瞬态热传导方程, 即:

式中:

若将摩擦副的温度场扰动形式记为:

式中:

将式(9)代入方程(7), 依据高等数学知识, 通过求解

式中:

为求解式(10)中4个未知常数

(1)若热点在滑动层的两个摩擦面上呈对称分布[13], 则在滑动层的中分面上有:

式中:

(2)若热点在滑动层的两个摩擦面上呈反对称分布[13], 则在滑动层的中分面上有:

(3)由于摩擦层闸片的刚度要远小于与其联接的钢背。因此, 文中假设摩擦层在

(4)摩擦面上, 对应接触点温度扰动连续, 则有:

式中:T0为任意常数。

将式(12)~式(15)分别代入式(9), 通过代数运算可确定4个未知常数

对称模式:

反对称模式:

式中:当热点为对称分布模式时, g(· )=cosh; 当热点为反对称分布模式时, g(· )=sinh。

依据弹性理论, 由位移表示的二维热弹性平衡微分方程如式(18)所示, 即:

式中:

根据高等数学知识, 方程(18)的解可由两部分组成:一是求出该方程的任意一组特解; 二是找出其任意一组齐次解; 最后将这两组解相加, 并让总的位移和热应力满足相应的热边界条件即可。为了找出方程的一组特解, 引入位移势函数

将温度场扰动式(16)(17)代入式(20), 可得到不同热点分布模式下, 满足热弹性平衡微分方程(18)的一组特解分别为:

对称模式:

反对称模式:

为避免出现当

对称模式:

反对称模式:

则由热弹性平衡微分方程(18)的特解

式中:

二维热弹性平衡方程(18)的齐次特解可由Green和Zerna等[24]温解的A和D的形式相加得到。这里引入4个调和函数

为计算简便, 文中所取的4个调和函数的形式如式(28)所示, 即:

式中:

根据式(27)(28), 由热弹性平衡微分方程的齐次解, 即调和函数

在方程(18)的特解和齐次通解确定后, 分别将式(24)(25)代入式(26), 式(28)代入式(29), 便可得到总的热弹性变形和应力分别为:

在确定了总的热弹性位移和热应力后, 令其满足热边界条件式(31)~式(34), 便可分别求出4个调和函数中的8个未知常数

(1)在滑动摩擦面(y=0)上有:

式中:

(2)当热点呈反对称分布, 在滑动层的中分面(y2=0)上有[13]:

(3)当热点呈对称分布, 在滑动层的中分面(y2=0)上有[13]:

(4)与钢背连接的摩擦层背面处(y1=a1), 有:

待未知常数

依据能量守恒原理, 滑动摩擦面上被层吸收的热载荷之和应等于摩擦因数f、滑动速度v和接触压力p三者的乘积, 忽略在滑动摩擦过程中, 由空气引起的对流换热和辐射换热带来的影响[25], 则有式(36)成立, 即:

式中:

将式(16)(17)和式(35)分别代入式(36), 并令扰动增长系数b=0, 即可得到不同热点分布模式下, 临界速度vcr的表达式分别为:

以国内某条快速城市轨道交通车辆所装备的基础盘形制动单元中的摩擦副[26]为研究对象, 室温下, 其滑动层制动盘和摩擦层闸片的热物理特性参数和结构参数分别如表1和表2所示。注意到式(37)和式(38)是关于5个未知变量m、v、c1、c2和b的非线性方程组。为了求解该方程, 可令式(37)和式(38)中的实数和虚数部分分别相等, 加上式(6)和b=0, 若已知其余4个未知变量中的任意一个, 代入表1和表2中的参数, 则其余未知变量便可通过数值编程求出。

| 表1 摩擦副材料热物理特性参数 Table 1 Thermo-physical properties of brake pair |

| 表2 摩擦副结构参数 Table 2 Geometry parameters of brake pair |

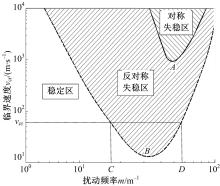

作者已在文献[27]中给出了不同热点分布模式下, 滑动摩擦副系统的临界速度随扰动频率的变化曲线。但由于在理论推导过程中较文献[27]有所改变, 且本文旨在探讨摩擦副的结构及滑动层制动盘的材料参数对滑动摩擦系统进入热弹性失稳状态所需最低临界速度的影响。因此, 为便于后续讨论和分析, 本文仍给出了不同热点分布模式下临界速度vcr随扰动频率

| 图2 不同热点分布模式下vcr与m的关系Fig.2 Relationship between vcr and m at two different types of distribution of hot spots |

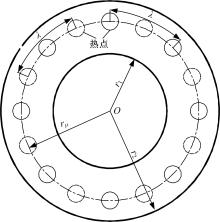

若以滑动层制动盘为研究对象, 图3给出了热点在制动盘的两个摩擦面上呈反对称分布模式时的示意图, 分别用实线和虚线表示。图3中:

文献[28]和[29]通过研究指出:随扰动频率

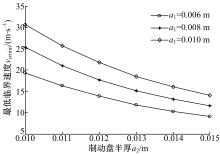

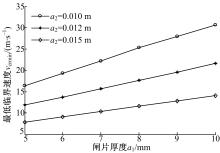

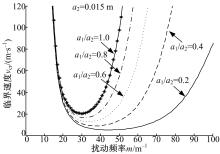

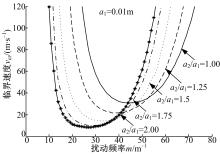

若分别改变摩擦副的厚度

从图5中可看出, 若a2保持不变, 最低临界速度vcrmin则随摩擦层厚度a1的增加而增大, 引起该现象的原因具体可参考文献[27]。从表3中可看出, 若a1=0.01 m, vcrmin从a2=0.01 m时的30.67 m/s降低至a2=0.012 m时的21.59 m/s, 降幅为29.61%, 但当a2=0.012 m时, vcrmin从a1=0.01 m时的21.59 m/s下降至a1=0.005 m时的11.87 m/s, 降幅则达到了45.02%。可见, 增加a2不能提高系统的最低临界速度vcrmin。

通过比较图4和5可知, a1和a2的变化对系统最低临界速度vcrmin的影响规律正好相反。为了分析该原因, 图6和图7分别给出了图4和图5中对应的由不同a1和a2组成的滑动摩擦系统的临界速度vcr随扰动频率

| 表3 不同摩擦副厚度比对应的vcrmin Table 3 Minimum critical speed corresponding to different thickness ratio |

| 图6 不同厚度比a1/a2下vcr与m的关系Fig.6 Relationship between vcr and m for different values of thickness ratio a1/a2 |

| 图7 不同厚度比a2/a1下vcr与m的关系Fig.7 Relationship between vcr and m for different values of thickness ratio a2/a1 |

此外, 从图7中可看出, 当扰动频率m约大于55 m-1时, 随着滑动层厚度a2的增加, 不同扰动频率所对应的临界速度呈逐渐增大的变化趋势; 当扰动频率m约为25~55 m-1时, 临界速度随扰动频率没有明确的变化规律; 而当m约小于25 m-1时, 滑动层越厚, 同一扰动频率所对应的临界速度越小, 系统越不稳定。而文献[27]中得到的不同滑动层厚度与摩擦片组成的滑动摩擦系统的扰动增长系数将随滑动层厚度的增加而增大的结论是基于扰动频率m=60 m-1得到的。因此, 可以得出:滑动层制动盘厚度的增加会引起最低临界速度的减小, 但其对临界速度的影响要取决于具体扰动频率值。

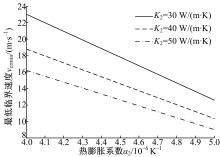

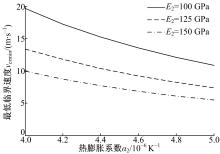

图8给出了不同滑动层制动盘传热系数K2对应的最低临界速度vcrmin随热膨胀系数α 2的变化规律。从图8可看出, 随着α 2的增加, 不同K2对应的vcrmin均呈线性减小的变化规律。分析原因主要是由于热膨胀系数是指物体单位温度变化所导致的体积变化, 是表征材料发生热应变能力的参数。在等量温升的条件下, 制动盘热膨胀系数越高, 则由温升引起的热弹性变形也就越大, 加剧了滑动摩擦面间压力和温度场分布的不均匀性, 进而使系统的稳定性逐渐降低。当α 2=4× 10-6 K-1时, vcrmin从K2=30 W/(m· K)时的23.05 m/s降低至K2=40 W/(m· K)时的18.86 m/s, 降幅为18.18%。这表明:滑动摩擦系统的TEI稳定性会随制动盘传热系数的增大逐渐降低。传热系数是指热流密度与温度梯度的比值, 是表征材料传导热量能力的参数。如式(42)所示, 若假设摩擦层闸片和滑动层制动盘的热膨胀系数和比热容以及摩擦层闸片的传热系数保持不变, 则因摩擦生热而进入滑动层制动盘的热载荷会随其传热系数的增大而增大, 进而会引起温升效应和摩擦面上温度梯度的增加, 从而加剧热弹性变形, 在相同的激励条件下, 提高了热点产生的可能性。

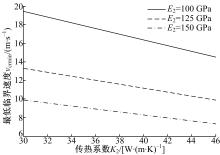

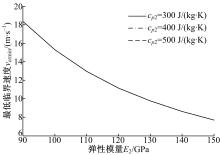

图9给出了不同制动盘弹性模量E2, 最低临界速度vcrmin随传热系数K2的变化关系。从图9可以看出, 不同E2对应的vcrmin随K2的减小而逐渐线性增加, 该结论与图8一致, 即vcrmin随K2的增大而逐渐减小。当E2=100 GPa时, 随着K2从46 W/(m· K)降低至30 W/(m· K), vcrmin则从14.64 m/s提高到19.53 m/s, 增幅为33.4%。而当K2=42 W/(m· K), E2从100 GPa逐渐增加至125 GPa, 最终至150 GPa时, 对应vcrmin分别为15.53 m/s、10.5 m/s和7.68 m/s, 降幅分别为32.39%和29.61%。这表明当制动盘弹性模量E2增加至一定值时, 对滑动摩擦系统发生TEI失稳的影响程度在逐渐减小。材料的弹性模量是指变形阶段应力与应变的正比例系数, 是表征其抵抗弹性变形能力大小的参数。弹性模量越大, 使材料发生一定弹性变形的应力也越大, 进而增强了由温度梯度引起的热应力场的非均匀分布, 导致系统的稳定性随制动盘弹性模量的增大而逐渐降低。

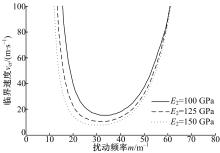

图10给出了当K2=42.38 W/(m· K)时, 保持其他参数不变, 不同制动盘弹性模量E2对应的临界速度vcr随空间扰动频率m的变化曲线。从图10可以看出, 当空间扰动频率m< 55 m-1时, 随着弹性模量E2增大, 最低临界速度vcrmin逐渐减小, 且对应的空间扰动频率值mcr越小。此外, 不同空间扰动频率对应的临界速度随制动盘弹性模量的增大而逐渐减小。但当空间扰动频率m> 60 m-1时, 临界速度基本重合。这表明, 对于特定的滑动摩擦系统, 当空间扰动频率m达到一定值时, 制动盘弹性模型E2对系统的热弹性失稳几乎没有影响。作者在文献[27]中给出了图2中反对称热点分布模式, 且在临界扰动频率右侧, 滑动层制动盘弹性模量对同一扰动频率所对应的临界速度的变化关系, 发现临界速度随制动盘弹性模量的增大改变较小。结合图9和10可知, 滑动层弹性模量的改变对最低临界速度以及同一热点数对应的临界速度的影响较为复杂。

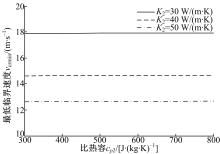

若改变制动盘的传热系数K2, 滑动摩擦系统的最低临界速度vcrmin随比热容cp2的变化关系如图11所示。从图11可以看出, 不同K2对应的vcrmin随cp2几乎不变。可见, 增加制动盘比热容cp2对系统TEI稳定性几乎没有影响。分析原因主要是由于:如式(42)所示, 滑动摩擦过程中进入制动盘的热载荷会随其比热容cp2的增大而提高, 增强了制动盘的摩擦面以及

式中:Q2、m2、Tm和Tc分别为被制动盘吸收的热载荷、质量、末温度和初始温度。

图12给出了不同制动盘比热容cp2, 最低临界速度vcrmin随弹性模量E2的变化曲线。从图12可以看出, 随着E2的增加, vcrmin逐渐减小。结合图9和图10可以得出, 制动盘材料弹性模量越大, 最低临界速度值越小, 系统稳定性越差。

从图13可知, 随着α 2的增加, 不同cp2和E2对应的vcrmin均近似呈线性减小。随着cp2的增加, 最低临界速度保持不变。当cp2=500 J/(kg· K)时, vcrmin从α 2=5× 10-6K-1时的10.02 m/s增加至α 2=4× 1

比较图4~图14, 假设若分别单独给摩擦层厚度

应的最低临界速度及变化如表4所示。可以看出, 在各参数具有相同增量的前提下, 影响滑动摩擦系统TEI稳定性的最大因素为滑动层热膨胀系数, 其次为滑动层的厚度和弹性模量, 摩擦层厚度和滑动层的传热系数的改变对最低临界速度的影响为中等, 而滑动层比热容的改变几乎不会影响系统的稳定性。与文献[27]相比较可知:滑动层材料的传热系数和热膨胀系数对标志系统进入热弹性失稳所需的最低临界速度以及同一扰动频率所对应的临界速度具有相同的影响作用。滑动层制动盘的厚度对临界速度的影响要取决于具体扰动频率值, 且滑动摩擦系统的稳定性会因其厚度的减小而逐渐提高。增加滑动层材料的弹性模量, 对同一扰动频率所对应的临界速度影响较小, 但最低临界速度值却逐渐减小。虽滑动层比热容对两者均无影响, 但引起该现象的具体原因请以本文中的解释为参考。

| 表4 结构和材料的热物理特性参数对最低临界速度的影响比较 Table 4 Comparison of effect from geometrical and thermo-physical properties on minimum critical speed |

(1)在文献[27]的基础上, 进一步改进了不同热点分布模式下临界速度表达式的推导过程, 发现滑动摩擦系统在摩擦运动过程中, 更容易在滑动层的两摩擦面上出现呈反对称分布的热点模式, 且临界扰动频率越大, 系统越不稳定。

(2)摩擦层和滑动层厚度的改变对最低临界速度的变化具有相反的作用。随着摩擦层厚度的增加, 最低临界速度值增大。

(3)减小滑动层的传热系数、热膨胀系数以及弹性模量均可以提高最低临界速度, 但比热容的改变对滑动摩擦系统的稳定性几乎没有影响。

(4)针对滑动层, 影响滑动摩擦系统热弹性失稳的最大因素为热膨胀系数, 其后次依次为厚度、弹性模量、传热系数和比热容。

(5)本文建立的二维热弹性失稳数学模型是基于摩擦层和滑动层均为圆周轴对称结构。实际铁路和路面车辆上所装备的盘式制动器中的闸片和制动盘在制动过程中为间歇接触, 即闸片不具有圆周轴对称结构, 对于此类滑动接触模型, 文中并没有考虑。但文中得到的结论仍可为车辆离合器、飞机多盘片等摩擦制动器的设计提供一定的借鉴。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|