作者简介:刘利萍(1979-),女,博士研究生.研究方向:有色金属材料的制备、微结构与性能.E-mail:look_see@163.com

通过等温热压缩实验,研究了原位合成TiB和TiC增强Ti基复合材料在550°C~750°C、0.0001 s-1~0.0004 s-1应变速率条件下的高温流变行为。结果表明:该复合材料在高温塑性变形时,压缩流变应力随变形温度的提高而降低,随应变速率的提高而提高;材料的软化机制以动态回复为主,动态再结晶为辅;利用Arrhenius方程模型结合Zener-Hollomon修正参数计算出材料的热变形参数,建立了双曲正弦形式的本构方程。

The flow stress behavior of an in situ synthesized TiB and TiC reinforced Ti matrix composite was studied by isothermal hot compression tests with temperature ranging from 550 ℃ to 750 ℃ and strain rate from 0.0001 s-1 to 0.0004 s-1. Results show that the flow stress decreases with the increase in temperature, and increases with the increase in strain rate. The softening mechanism during the hot deformation is mainly determined by dynamic recovery with the support of dynamic recrystallization. The constitutive parameters of the composite were calculated on the basis of Arrhenius model and Zener-Hollomon parameter, and the constitutive equation in hyperbolic form was established.

钛基复合材料由于具有高比强度和比模量、优异的高温耐蚀性和高温稳定性, 因此成为航空航天领域极具发展潜力的轻质结构材料, 近年来引起了广泛关注[1, 2, 3]。按照增强体的形貌, 钛基复合材料可以分为连续增强复合材料和非连续增强复合材料两大类。连续增强体主要以SiC纤维为代表, 但其纤维成本昂贵, 制备工艺复杂及各向异性的特点, 限制了其应用范围。非连续增强复合材料以颗粒或晶须等作为增强相, 可以通过外加法或原位合成法制得, 由于工艺简单、成本低而获得广泛关注。近年来人们对非连续增强相的选择做了多种尝试, 包括Al2O3、Si3N4、La2O3、TiC等, 其中TiB和TiC由于具有与基体相近的密度和热膨胀系数, 且可以通过原位合成制得, 又与基体结合良好等优点, 被认为可能是最适合做钛基复合材料的增强体[3, 4, 5, 6]。研究者已经通过铸造、冷压/热压烧结、放电等离子烧结等工艺成功制备了以原位合成的TiB、TiC或TiB+TiC为增强相的Ti基复合材料, 但由于成分和工艺的不同, 增强相的形貌、体积分数等各不相同, 其性能也有很大差异[5, 6, 7]。目前的研究主要集中于这类复合材料的成分设计、制备方法、增强相的生长机理及提高室温塑性和高温强度等方面, 对于材料高温流变行为的研究相对较少。实际上, 对于材料流变力学特性的理解在材料的结构设计和热加工等工程应用方面是必不可少的。本文针对一种新型的TiB+TiC增强Ti基复合材料, 通过高温压缩实验研究其热变形行为, 并对其高温变形机制和流动应力特性进行了分析和表征, 为该材料的进一步研究和实际应用提供了理论支持。

所采用的TiB+TiC增强复合材料通过机械合金化及反应热压烧结工艺制备而成。所用的原料粉末分别为:钛粉, 平均直径为25 μ m, 纯度> 99.5%, 不规则形状; 铝粉, 平均直径为75 μ m, 纯度> 99.5%, 球形; 硼粉, 平均直径为5 μ m, 纯度> 99.5%, 不规则形状。以上粉末按照名义成分Ti-7Al-1.5C-0.2B wt.%混合, 混合粉末通过双摆式高能振动球磨机球磨20 h, 球料比为10∶ 1, 球磨速度为550 r/min。球磨后的粉末再进行真空热压烧结, 烧结温度为1100 ℃, 压力为20 MPa, 保温1 h。烧结组织基体为Ti(Al)固溶体, 晶须状的TiB和等轴状的TiC颗粒均匀分布在基体上。将烧结后的样品切割成直径为4 mm、高度为8 mm的圆柱体, 作为压缩实验的试样。

在型号为JSM-5310的扫描电镜上观察TiB+TiC增强复合材料烧结试样的微观结构, 并利用型号为Oxford INCAx-sight(EDX)的能谱分析仪分析其组织构成。

热压缩试验在WQ4100万能全息试验机上进行。变形温度分别为550 ℃、650 ℃和750 ℃, 应变速率分别为1× 10-4s-1、2× 10-4s-1和4× 10-4s-1。试验时在试样的两端涂抹高温润滑剂以减少夹具与试样端面之间的摩擦, 从而降低试样不均匀变形程度。试样和压缩夹具置于三段式加热炉中, 待升温至试验温度后, 保温15 min, 然后开始压缩试验。

试验过程中的瞬时压力和试样的变形量分别由力传感器和与夹具固接的引伸计测量, 得到力-变形曲线, 基于塑性变形体积不变原理, 通过数据处理, 获得试样变形的真应力-真应变曲线。

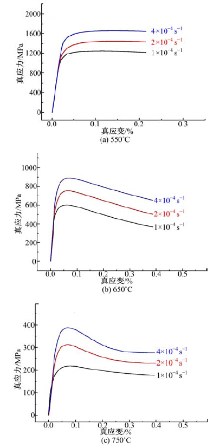

图1为压缩试样在不同温度和不同压缩速率下的真应力-真应变曲线。由图1可见, 材料的高温流变应力随温度的升高而降低, 随应变速率的升高而升高。温度对流变应力的影响主要体现在以下几方面:①温度升高使原子的动能增大, 原子间的临界剪应力减小, 使滑移抗力减小, 滑移系增加, 有利于塑性变形的进行; ②温度升高也使位错活动能力增强, 滑移或攀移过程更易进行; ③温度升高还可以缩短动态回复时间, 并促进动态再结晶的形核和长大。应变速率变化对流变应力的影响主要体现在对位错增殖的影响, 应变速率提高, 位错密度迅速增加, 动态回复和动态再结晶来不及消除位错的增长, 从而表现出强化作用, 流变应力上升。

由图1(b)(c)还可以看到, 在650 ℃和750 ℃变形条件下, 材料的流变应力达到峰值后转为下降趋势, 这表明材料在变形过程中有动态再结晶发生。一般认为, 钛合金层错能较高, 属于不易发生动态再结晶的合金。

但在本实验中, 一方面温度升高引起的材料热激活作用和应变速率提高引起的位错增殖为动态再结晶提供了有利条件[8]。另一方面, 材料特殊的微观结构对动态再结晶起到了促进作用, 主要体现在两方面:①基体中大量的第二相颗粒和晶须, 对位错运动有显著的阻碍作用, 使位错密度在颗粒附近迅速增加, 更容易累积到再结晶的临界值; ②在变形过程中, 第二相粒子在压缩力的作用下, 连续地改变微观方向, 使粒子两侧的晶格产生位向差, 从而形成亚晶和亚晶界, 而这种亚晶即可以作为再结晶的晶核, 从而促进动态再结晶。

大量研究表明[5, 6, 7, 8], 金属在高温变形过程中的流变应力行为与变形温度、变形速率密切相关。人们尝试建立了多种模型来描述三者之间的关系, 其中应用最广泛的是Arrhenius方程模型[9]:

式中:F(σ )在低应力和高应力条件下分别以指数和幂指数形式表达更加准确, 即:

由于热压缩过程与稳态蠕变过程相似, Sellars和McTegart[10]提出了一种适用更宽应力范围的双曲正弦形式的应力方程, 许多研究已证实这个方程对于高应力和低应力范围都适用[11, 12]:

式中:

此外, Zener和Hollomon[13]的研究证明, 参数Z可以用来表达形变过程中变形温度和速率对变形行为的影响:

假设变形激活能与温度无关, 通过对方程(2)和(3)的等式两侧分别取自然对数, 可以得到:

如果ln

通过对方程(4)两边同时取自然对数得到:

假设激活能与变形温度、变形速率无关, 则当温度不变时, 如果ln

将峰值应力σ p代入方程(8), 可以得到ln

| 图3 ln |

将方程(5)与(4)合并, 并对等式两端同时取自然对数, 可得lnZ与ln[sinh(α σ p)]间的函数关系:

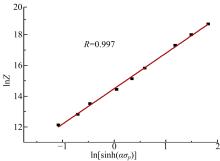

将Q值代入方程(4)分别解得不同温度和应变速率对应的Z值, σ 取峰值应力, 则ln[sinh(α σ p)]与lnZ的关系曲线如图4所示, 拟合曲线呈明显的线性关系, 则拟合直线的截距和斜率分别为lnA和n, 值分别为14.50和2.301, 与前面的计算结果非常接近。这表明本实验采用的复合材料在高温变形过程中, 流变应力与应变速率、变形温度能很好地满足Arrhenius模型, 可以用双曲正弦方程来描述。

材料的本构参数值如下:lnA=14.52; n=2.305; m=0.43; α =0.0015; Q=181.181。其中, m为材料的应变敏感系数(m=1/n)。

本复合材料的热压缩变形本构方程, 可以写为:

研究报道指出[14], 当材料的热变形激活能接近其自扩散激活能时, 表明变形过程中动态回复为主要变形机制; 如果动态再结晶为主要变形机制, 则热变形激活能一般会远高于自扩散激活能。本实验中通过计算得到复合材料的热变形激活能为181 kJ· mol-1, 略高于α -Ti合金的自扩散激活能(169 kJ· mol-1)[15], 可见本材料在热变形过程中以动态回复为主要变形机制, 同时结合真应力-真应变曲线分析可知, 材料在较高温度变形时, 流变应力变化情况显示出动态再结晶的特征。所以本实验复合材料的软化机制以动态回复为主, 动态再结晶为辅。

(1)TiB+TiC增强Ti基复合材料的高温流变行为对变形温度和应变速率敏感, 流变应力随温度的降低和应变速率的提高而升高。

(2)复合材料在高温变形过程中, 流变应力与应变速率、变形温度能够很好地满足Arrhenius模型, 据此建立了双曲正弦形式的本构方程。

(3)综合分析复合材料的变形激活能值和真应力-真应变曲线可知, 材料的软化机制以动态回复为主, 动态再结晶为辅。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|