作者简介:于繁华(1970-),男,教授,博士.研究方向:计算智能及其应用.E-mail:yufanhua@163.com

针对多失效模式下机械部件动态可靠性设计问题,提出了一种Monte Carlo-时变极端学习机模型,利用该模型得到了随时间变化的载荷、强度、弹性模量、设计参数等与可靠度的显性函数表示。在此基础上建立了机械部件动态可靠性优化设计模型,并利用所提出的动态粒子群算法对模型进行求解。实验结果表明,该方法能提供整个服役期内满足可靠度要求的所有设计参数,为机械部件动态可靠性优化设计提供了一种行之有效的途径。

A Monte Carlo time-varying extreme learning machine is presented for dynamic reliability design of mechanical components under multiple failure modes. The explicit function expression of the reliable degree of these variables, such as the loads, strength, elastic modulus and design parameters, can be obtained by this model. Then, on this basis, a dynamic reliability design model for the mechanical components is established, and the dynamic particle swarm algorithm is applied for the solution of this model. Experiment results show that this method can provide all design parameters meeting the requirement of the reliable degree in the whole service life. This method can be used as an effective approach for optimized dynamic reliability design of mechanical components.

传统机械结构的可靠性设计是在静态力学理论基础上建立起来的, 随着时间的推移, 系统受到各种不确定因素的影响, 自身的材料性能、工作环境、载荷和振动效应等都在不断变化, 其可靠度和失效率是随时间动态变化的。如果继续用机械结构设计的初始状态来研究系统服役期的工作状态, 不可能对系统的安全性、可靠性有准确的把握, 有时甚至会造成极大的损失。因此, 对机械结构系统进行动态可靠性设计方法的研究具有很高的实际应用价值[1]。

近年来, 研究人员运用随机过程和顺序统计理论建立了机械零件强度、载荷和可靠度随时间变化的概率模型, 为动态可靠性研究提供了良好的基础[2, 3, 4]。在实际工程中机械结构往往存在多个失效模式, 并且各个失效模式间存在相关性, 这给多失效模式下机械结构的系统可靠度计算带来一定的困难。为解决这个问题, 学者们提出了将系统失效视为各个失效模式串联的可靠度计算和基于主次失效模式的可靠度计算, 基于二阶联合概率的窄界限理论计算结构可靠度的估计区间等方法[5, 6, 7]。上述研究理论推导严谨, 但均未给出系统可靠度与结构随机参数间的显性表达。文献[8, 9]提出了利用神经网络进行多失效模式下系统可靠度计算, 并给出了结构设计参数与系统可靠度之间的显性函数关系, 在此基础上进行结构系统可靠性优化设计。该研究成果所给出的是机械结构在静止状态下的可靠度, 不能将该方法直接应用到结构系统动态可靠度计算中。极端学习机(Extreme learning machine, ELM)是Huang等[10]于2006年提出的一种新颖的单隐层前馈神经网络, 该网络将传统的单隐层前馈神经网络参数训练问题转化为求解线性方程组, 解析求得具有最小范数的最小二乘解作为网络输出权值, 整个训练过程一次完成且无需迭代, 与传统迭代式神经网络相比, 网络训练权值的获取将不依赖所选择的训练算法, 增强了网络的泛化能力, 同时训练速度显著提高。近年来, 国内外学者提出了灰色序列极端学习机、选择遗忘机制的极端学习机、免疫极端学习机, 分别在复杂非线性的时变动力过程仿真和预测、混沌时间序列预测、产品系统可靠性参数区间预测等方面取得了良好的效果[11, 12, 13]。可见, 极端学习机具有在时间域上建立良好映射关系的潜质。众多研究成果表明, 极端学习机模型不仅具有训练时间短、泛化能力强等传统计算智能模型无法比拟的优点, 而且还能给出随时间变化的动态映射关系。这些优势为建立机械零部件动态可靠性智能计算模型提供了有力的保障。如果能够借鉴已有的研究进展, 建立能够在时间域上实现映射的时变极端学习机模型, 给出多失效模式下系统动态可靠度与结构随机参数间的时间函数显性表达, 进而实现动态可靠性分析与设计, 并应用于机械产品设计领域, 这将对机械产品可靠性设计理论的应用与发展起到积极的推动作用。

本文在借鉴已有的研究进展的基础上, 建立了能够在时间域上实现映射的时变极端学习机模型, 给出了多失效模式下系统动态可靠度与结构随机参数间的时间函数显性表示, 进而实现动态可靠性分析与设计, 并将其应用于机械产品设计领域, 这将对机械产品可靠性设计理论的应用与发展起到积极的推动作用。

所给出的时变极端学习机模型相对于传统的极端学习机模型而言, 其输出结果和输出层权值均随时间变化, 该模型可以表示为:

式中:xk为输入向量;ok (t)为网络输出;ωin 为连接输入层和隐含层的权值;b为隐含层偏置量;WT (t)为连接隐含层和输出层的权值,g(·)为激活函数, 通常情况下取Sigmoid函数; N为样本数,一般ωin和b在训练开始随机生成并一直保持不变。可以将式(1)改写成矩阵的形式

式中:

求解式(2)可得:

式中:

极端学习机隐层单元个数需要在训练开始之前确定, 隐层单元个数的多少直接关系到极端学习机的学习能力, 如果单元数过少, 将导致网络不能很好地学习; 如果过多, 将会使网络过度拟合, 使网络的泛化能力退化。

将设计基准期T分为L个相等的时间段(t=0,1,2,…,L),每个时间段记为τ,即τ=T/L,通过统计分析确定时间段τ内载荷最大值所对应的工作应力为σ(Smax),这样剩余强度模型可以表示为:

式中:

由于材料的弹性模量与材料强度的立方根具有线性关系[14], 弹性模量随时间变化模型可表示为:

式中: r0为零部件初始强度;T为设计寿命时间;c为零部件强度随时间退化的过程, 将式(4)带入式(5)可得:

考虑具有 k个失效模式的系统,第i个失效模式的动态功能函数为:

系统功能函数为:

将第i个失效模式不发生的事件记为Ei=gi (X,t)≥0,对于典型的串联系统和并联系统, 系统动态可靠度分别表示为:

由于式(9)和式(10)均为隐式表达式, 不能直接反映出结构随机参数与系统动态可靠度之间的时间函数关系, 给系统动态可靠性分析和优化设计带来了困难。为实现系统动态可靠度的显性表达, 利用所提出的时变极端学习机模型给出结构随机参数与系统动态可靠度之间的显性函数关系, 具体过程如下:

(1) 将设计基准期分成若干个时间段, 每个时间段在不考虑各失效模式之间相关性的前提下, 以各失效模式的可靠度为约束条件, 利用文献[8]所介绍的约束型粒子群算法求得机械结构在静止状态下初始设计点, 在初始设计点附近均匀取样。

(2)在每个时间段下通过式(4)和式(6)分别计算机械结构的强度和弹性模量, 采集该时间段下的载荷最大值。

(3)利用蒙特卡洛模拟计算每个时间段下的各失效模式可靠度和系统可靠度。

(4)将设计参数、载荷、强度、弹性模量、可靠度等组成时间序列样本对, 并输入到时变极端学习机模型中, 进而得到结构随机参数与系统动态可靠度之间的显性函数关系。

为提高极端学习机所拟合对象的稳定性和泛化性, 需要对输入数据进行标准化处理, 其标准化公式为:

式中:

由于对连续变化时间变量进行了时间段上的划分, 这样就可把每个时间区间上的动态多目标优化近似为静态多目标优化问题。基于此, 在建立机械结构多目标优化模型的基础上, 首先给出能够自动检测环境变化的自检算子, 然后设计一种适合所提出的动态多目标优化模型最优解选择的策略, 再次给出响应环境变化的方法。

机械零部件动态可靠性优化设计需要完成如下工作:①零部件在服役期的任意时间段可靠度都大于给定可靠度; ②给出在每个时间段下零部件费用(体积、质量等)最小的设计参数。基于上述两点, 建立的动态可靠性优化设计模型为:

式中:f(X)为零部件费用函数或其他性能、参数等函数;R(X,t)为零部件在每个时间段的可靠度,该显性函数表达式通过时变极学习机得到;R0为零部件的给定可靠度。

在处理约束优化问题时惩罚参数的设置直接影响到优化效果, 如何给出合理的惩罚参数值需要反复试验, 由于文中所给出的可靠度约束条件是随时间变化的, 想要设置合理的惩罚参数就变得更加困难, 借鉴文献[15, 16]方法将约束优化看作一个目标优化问题来处理, 这样就把带约束的动态单目标优化问题转化为动态多目标优化问题, 式(12)就改写为:

动态优化问题的关键是在环境发生改变时, 如何使算法自动跟踪环境的改变而继续寻找新的最优解。对粒子群算法中的个体粒子来说, 环境发生变化后个体粒子所对应的适应度值也会发生相应变化。如果出现前、后代粒子的位置接近而对应适应度值却显著不同, 这基本上可以推断环境发生了变化[17]。令粒子前、后代适应度值与其所对应距离的比值为:

式中: q代表粒子迭代数;Xi (q)代表粒子i 在第q代的位置;F(Xi (q))代表粒子i 在第q代位置所对应的适应值;Mi(q)代表粒子i前后代适应度值变化与距离变化的比值:

式中: Xid(q)代表粒子i的第d个分量在第q代的位置,Ci (p)代表粒子i前后两代适应度值与距离比值的变化率:

当环境没有发生变化时,

对于机械部件动态可靠性优化设计而言, 要求所得到的解必须在可行区域内, 所以凡是可行区域内的粒子等级规定为1, Pareto最优粒子的等级为2, 其他粒子的等级为3。基于这种思想, 粒子的排序将按如下规则进行:①若两个粒子的等级不同, 则等级低的胜出; ②若两个粒子都在可行区域内, 则函数适应度值小的粒子胜出; ③若两个粒子都是Pareto最优解, 则任意选择一个胜出; ④若两个粒子的等级都为3, 则约束函数值小的胜出。

当环境变化时需要对各种群粒子重新置初始值, 产生初始值的原则是:①由于强度、可靠度、弹性模量等随时间推移会呈现逐渐下降趋势, 最近时间段内所得到的最优解可能是最接近下一个时间段的最优解, 为了加快算法的收敛速度, 在全局极值附近选取50%的粒子作为初始值; ②为加强解的多样性, 使其更好地搜索到全局最优解, 剩下50%粒子将随机产生。

Step1 初始化粒子种群:粒子群位置X、速度V、种群规模m、c1、c2、w的值、给定适应度阈值η 、最大迭代次数Tmax。初始化记忆池。

Step2 选择由动态极端学习机得到的每个时间段约束目标函数, 若无, 则Goto Step5。否则, 执行下一步。

Step3 判断环境是否发生变化, 若变化加载记忆池, 否则执行下一步。

Step4 while(适应度值> η & & 迭代次数< Tmax)

{计算适应度函数;

按最优解选择策略选取个体极值、全局极值;

更新记忆池;

执行基本粒子群算法公式

vid(q+1)=W* vid(q)+C1* r1* (pid(q)-xid(q))+C2* r2* (pgd(q)-xid(q)); xid(q+1)=xid(q)+vid(q+1)(这里Vid(q)表示第i个粒子的第d个分量在第q代的速度, xid(q)表示第i个粒子的第d个分量在第q代的位置, pid(q)为个体极值, pgd(q)为全局极值)

}

输出本时间段内的最优解

Goto Step2

Step5 结束

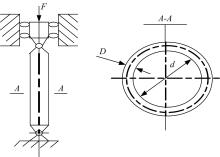

图1为承受轴向载荷的空心压杆计算简图。 F,E,S,ρ,l,d,D分别表示轴向载荷、材料弹性模量、材料屈服极限、材料密度、杆长、截面中径和壁厚。压杆中径d可以在20~140 mm之间选择。壁厚

式中:分布参数F0=8.5× 104 N, θ =1.34× 104;E,S均服从正态分布;设计变量d,D为加工尺寸,认为服从正态分布,按一般的制造工艺水平,取变异系数c=0.005。同时考虑空心压杆的两种失效模式——强度失效和刚度失效(失稳),要求系统可靠度大于

(1)定义目标函数

式中:

(2)各失效模式对应的功能函数分别为:

设计规范为:

(3)根据简单界限理论, 估计系统可靠度的区间为:

式中:

k为结构的失效模式数,k=2;Ri 为各失效模式的可靠度;Rmin为Ri的最小值;Rs为系统的可靠度系统可靠度要满足条件。

| 表1 初始设计点 Table 1 Initial design points |

(4)在初始设计点附近的有限邻域内, 对设计变量

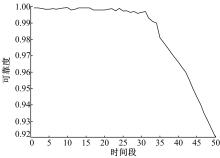

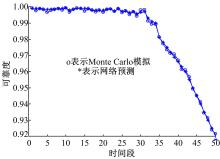

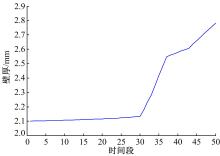

(5)将所组成的时间序列样本对输入到时变极端学习机模型中, 得到结构随机参数与系统动态可靠度之间的显性函数关系。 图2为在设计参数不变的情况下, 利用时变极端学习机模型得到的机械结构系统可靠度动态变化情况, 图3为Monte Carlo模拟与网络预测结果的比较。这里设计参数取值d=49.243 mm, D=2.265 mm。

从图2可以看出:机械结构的可靠度随使用时间增加在逐渐降低, 并且中后期较为明显, 这一点实际工程情况一致。从图3可以看出, 所建立时变极端学习机模型能比较精确地实现动态可靠度的预测。

(6)为提高求解精度, 将约束条件(系统动态可靠度)转化为目标函数, 则空心压杆的动态可靠性优化设计模型为:

式中:

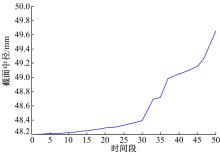

利用动态多目标粒子群算法进行求解, 在实验中在t=0时刻随机产生100个粒子的位置X和速度V,并将随机产生的粒子加入到记忆池,如没有检测到环境变化,输出该时间段的优化结果后继续执行;否则,利用4.4节所介绍的方法响应环境变化。每个时间段内学习因子都为c1=c2=1.2,惯性因子w都从0.8递减到0.1, 最大迭代次数都为150次。图3为截面中径随时间变化的优化尺寸, 图4为壁厚随时间变化的尺寸。

从图4、图5中可以看出:最优设计尺寸在部件服务初期以及中期都呈现小幅振荡, 并没有发生大的改变, 而到中后期由于零部件强度随时间逐渐减弱, 最优尺寸呈现上升趋势, 以此来保证零部件可靠度要求。

(1)建立了能够反映可靠性随时间变化的时变极端学习机模型, 同时将该模型应用于机械部件动态可靠性优化设计。

(2)针对动态约束优化模型求解困难问题, 将动态约束型目标优化问题转换成动态多目标优化问题, 提出了适合该模型求解的动态粒子群算法。

(3)对于机械零部件的动态可靠性优化设计, 只需给出零部件的服役期以及要求达到的可靠度, 便可以通过本文方法找到相应的优化设计尺寸, 提高了零部件的设计水平。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|