作者简介:江涛(1988-),男,博士研究生.研究方向:内燃机工作过程优化及电子控制.E-mail:wulisg0729@163.com

为了分析高压喷射对混合气的形成和燃烧排放特性的影响,在自行开发燃烧系统的2.0 L CR直喷柴油机上,仿真分析了喷射压力对喷雾特性以及浓度场等微观物理场的影响,并引入表征两相流中液滴破碎作用强度的无量纲的Jet数,分析了在喷射方向不同空间位置上喷射压力对Jet数及其变化规律的影响;在此基础上通过试验和仿真相结合,预测分析了高压喷射对发动机性能的影响。结果表明:当提高喷射压力时,Jet数会增加,Jet数的变化范围会增大,还可改善喷雾质量,促进混合气的形成,缩短燃烧持续期,而且有利于减小燃烧室壁面形成的油膜厚度及其滞留时间,从而降低HC排放。但超高压喷射时会导致缸内平均燃烧温度过高,不仅NO排放增加,而且会造成CO2高温分解使CO排放增加。

The effect of ultra-high pressure injection on the formation mechanism of mixed gas and on combustion process is studied. The influence of high pressure injection on the spray characteristics and the concentration field etc is analyzed; the influence of high pressure injection on the jet number and its variation law in different space positions in the injection direction is also analyzed on a CR 2.0L direct injection diesel engine. Both simulation and experiments are carried out to predict the influence of ultra-high pressure injection on the engine performance. Results show that, as the injection pressure appropriately increases the jet number increases and the range of jet number expands, the spray quality is improved and the duration of combustion is shortened. High injection pressure also can reduce the thickness of the fuel film and the residence time in the combustion chamber wall, thus, the emission of HC is reduced. However, high pressure injection may lead to over high average combustion temperature inside the cylinder, which results the increases not only in NO emission but also in CO emission because of CO2 high temperature decomposition.

国内外研究者利用激光技术、高速摄影、显微镜等先进手段通过观测柴油喷入高温高压环境时的雾化过程和油气混合过程, 深入研究了柴油机的混合气形成机理[1]; 并结合CFD三维软件仿真计算分析超高压喷射时燃烧室内的两相流场及喷雾特性[2], 同时通过喷射系统参数与燃烧室结构的优化匹配有效地改善燃烧过程降低有害排放物[3, 4, 5]。

这些研究现状充分表明了喷雾特性对直喷柴油机混合气形成和燃烧过程的重要意义及其发展趋势, 而高压喷射对喷雾特性和喷油规律产生重要影响[6]。在国外早已研究报道当喷射压力超过120 MPa以上时烟度基本等于零且对喷雾的平均索特直径影响不大[7]。这就是说当喷射压力超过120 MPa以上的超高压喷射时, 对混合气形成及燃烧过程的影响机理尚不明确。目前在国外最高喷射压力已超过250 MPa[8, 9], 但国内电控高压共轨喷射系统被国外企业垄断, 面向国内轻型车市场提供的可用最高喷射压力仅为145 MPa。

为此, 本文结合在2.0 L高压共轨柴油机燃烧系统开发过程中喷射压力对燃烧过程以及对发动机性能影响的试验研究结果, 结合CFD软件Fire仿真计算分析了高压喷射对缸内混合气形成和燃烧过程中微观物理场和喷雾特性的影响, 并引入表征喷雾相对环境气体流动时液滴破碎作用强度的无量纲参数Jet数, 分析了高压喷射对混合气形成、燃烧过程及NO等排放物的影响规律, 同时结合GT-Power软件建立整机模型, 预测分析了超高压喷射时对发动机综合性能的影响。

试验用样机为自主开发的2.0L型增压中冷四冲程高压共轨直喷柴油机, 采用博世第二代CR燃油喷射系统, 其最高喷射压力为145 MPa, 喷油器的喷孔数为7, 喷孔直径为0.137 mm, 样机的主要技术参数见表1所示, 表2为试验中主要测试设备。

| 表1 样机的主要技术参数 Table 1 The main technical parometers of prototype |

| 表2 试验用测试设备 Table 2 Test equipment for experiment |

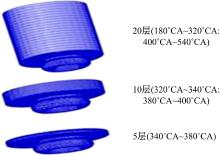

为了保证足够的仿真计算精度, 节省计算时间和空间, 从进气上止点位置(0 ° CA)至膨胀行程下止点(540 ° CA), 建立如图1所示的不同层次的动网格。但为消除网格密度对喷雾特性的影响, 在整个行程中燃烧室的网格保持不变, 只是对燃烧室顶部气缸容积的网格对应曲轴转角的不同位置进行不同层次的划分, 并在压缩和膨胀行程中, 对应曲轴转角范围内采用同一类型网格进行仿真计算。

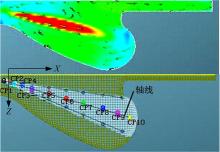

为了分析喷射过程中燃油和空气的两相流特性和混合气的形成机理, 沿喷注方向定义了如图2所示的局部虚拟采样网格, 并在喷雾轴线上选取了10个采样点, 记为CP1~CP10。坐标选取燃烧室中心为原点, 气缸轴线为

1.4.1 喷雾模型

为了分析高压喷射对喷雾特性的影响规律, 根据直喷柴油机燃料喷射过程中所经历的一系列的物理变化过程特点, 依次采用喷雾的标准Enable湍流扩散模型、O'Rouke油滴间相互作用模块、Walljet1撞壁模型以及Dukowicz蒸发模型等。此外, 燃油喷入到燃烧室后在燃烧室内气流的相互作用下又经历二次破碎。二次破碎采用标准KH-RT模型。为了利用这些模型研究不同喷射压力对喷雾特性的影响, 参考Pin-Chia Chen[10]等人采用激光衍射质点分析仪(LDPA)测量的不同压力(80 MPa和100 MPa)下喷雾的瞬态贯穿距离和索特直径(SD)的实测结果, 对上述喷雾模型进行了验证。图3和表3分别表示与Pin-Chia Chen等人的研究条件相同且喷油器的结构参数基本相同的条件下喷雾的瞬态贯穿距离

| 表3 喷雾索特直径的验证 Table 3 The validation of spray sauter diameter |

1.4.2 湍流、燃烧模型

压燃式柴油机是在缸内向高温高压的空气流高压喷射燃料, 造成喷雾和空气两相湍流运动状态下进行混合燃烧的, 因此混合气的湍流特性采用标准k-zeta-f湍流模型, 而燃烧模型主要采用Coherent Flamelet-3Z(ECFM-3Z)燃烧模型。这种ECFM-3Z模型使用一个湍流混合模型来描述燃油蒸汽和空气之间的混合燃烧过程, 很适合于柴油机燃烧过程的分析。

图4所示为样机在3000 r/min、循环喷油量为50 mg(80%负荷)的工况下, 利用上述喷雾模型和湍流燃烧模型计算的示功图和实测值的对比结果。作为计算边界条件, 根据厂方实际测试结果, 活塞顶部温度设定为470 K, 而气缸盖底部和壁面温度均设定为420 K。并假设气缸入口处初始状态均匀, 温度和压力均由台架试验测得, 根据进气道试验确定涡流比为1.8。

由此表明, 仿真计算结果与实测结果吻合良好, 最大误差不超过5%, 表明上述湍流燃烧模型很好地再现实际燃烧过程。

1.4.3 有害排放物生成模型

为了预测分析高压喷射对NOx等排放特性的影响, 根据柴油机混合气形成和燃烧过程的特点, 采用了扩展Zeldovich NO的模型和Prompt NO(快速NO)模型。其中, Zeldovich NO生成规律满足扩大Zeldovich方程组(1), 即

而快速NO的生成规律是, 将燃料高压喷入到缸内以后, 喷雾在高温高压的空气流中蒸发雾化的过程中产生的如式(2)所示的中间产物CH与空气中的N2反应生成HCN、NH以及CN等中间产物, 这些中间产物在混合气形成和燃烧过程中进一步与O2反应生成Prompt NO。

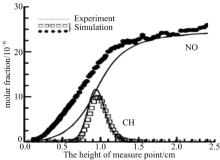

这两种NO生成规律模型的验证直接利用了effrey A等人的实验研究结果[11]。他们在当量比为1.25时, 采用线性激光诱导荧光技术用A2∑ +← X2Π (0, 0)波长约为225.6 nm的激光测量了火焰中NO的生成量; 用无渗透的激光诱导荧光装置中预游离态C2∑ +← X2Π (0, 0)波长为315 nm的激光来测量CH的含量[9]。图5表示用按上述的Zeldovich NO生成模型和表征快速NO生成的CH生成模型计算的NO和CH生成量与实测值对比的结果(试验数据来自文献[11])。由此表明仿真计算结果可很好地预测zeldovich NO和快速NO的生成量。

碳烟生成规律复杂, 其计算模型常用的是KHM(Kennedy-Hiroyasu-Magnussen)模型。

1.4.4 基于GT-Power的整机性能预测模型

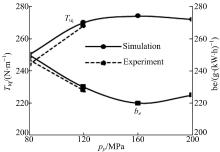

为了预测发动机性能, 用GT-Power软件建立了整机性能模型。图6所示为在不同工况下发动机性能的实测值与仿真预测结果的对比, 如图所示转矩的变化特性与实测值吻合良好, 而排放特性虽存在不同程度的误差, 但变化规律很好地与实测值相符合, 最大误差均小于10%, 表明整机性能仿真计算结果能很好地预测发动机的性能。

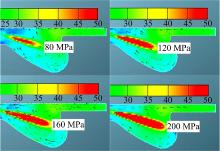

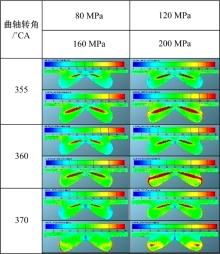

为了分析喷雾燃烧过程中NO生成规律, 在NOx排放量最大的n=3000 r/min、循环喷油量为50 mg(80%负荷)工况下, 主喷时刻设定为11° CA BTDC时, 将喷射压力从80 MPa逐次提高到120 MPa、160 MPa和200 MPa时燃烧室内两相流场动态分布特性的仿真计算结果如图7所示。随着喷射压力的提高, 喷射速率(动能)增加, 对一定的喷油量不仅缩短喷射持续时间, 而且使缸内两相流湍流强度增加, 在燃烧室底部快速形成更强的涡流, 造成燃烧室内速度梯度增大, 有利于促进燃油向燃烧室中心扩散, 加快混合气的形成。同时如图8所示, 在上止点附近, 随喷射压力的提高, 喷雾相对空气的剪切速度增加, 喷注外表面对空气的卷吸作用明显增强, 使更多的空气被卷吸到喷注内, 有利于改善喷雾特性。

| 图7 高压喷射对速度场分布特性的影响Fig.7 The effect of high pressure injection on distribution characteristic of velocity field |

图9表示不同喷射压力下喷雾的瞬态贯穿距离的变化特性。当提高喷射压力时, 在喷射初期贯穿距离迅速增加并达到峰值后随喷射过程的进展, 瞬态贯穿距离迅速降低, 并保持相对稳定值。当喷射压力超过120 MPa时, 喷射压力对瞬态贯穿距离的影响较小, 但喷射持续时间却明显缩短。当喷射压力较低(如80 MPa)时, 由于喷射速率相对缓慢(或动能较小), 所以喷射期间燃烧室内两相湍流强度较弱, 而且喷射初期贯穿距离的峰值也较低, 且峰值出现的时刻迟后, 并达到第一峰值后, 随喷射过程的进展瞬态贯穿距离有所下降; 之后由于高压共轨的油压及时得到补偿, 喷射压力保持不变使得贯穿距离又逐渐增加到第2个峰值, 而且整个喷射持续期延长, 这不利于可燃混合气的快速形成。

图10中表示喷射压力对喷射过程中缸内瞬态喷雾平均索特直径的影响。由此可知, 在喷射过程中喷雾的平均索特直径呈凹型变化, 即喷射初期和喷射终了出现峰值。不管喷射压力如何, 在相同喷射定时(11° CABTDC)下平均索特直径的第1峰值均出现在350° CA附近, 而最小平均索特直径均出现在355° CA附近, 之后平均索特直径随喷射过程的进展逐渐增大至第2峰值。喷射压力主要影响第一、第二峰值和喷射持续时间。喷射压力的提高明显减小喷射初期的平均索特直径第1峰值, 缩短喷射持续时间, 但由于瞬态贯穿距离增加, 喷雾与燃烧室壁面相碰的燃油量增多, 造成喷射后期的平均索特直径第2峰值有所提高。这就是说对缸径较小的轻型高速柴油机并非喷射压力越高喷雾质量就越好。

在本研究工况下当喷射压力为160 MPa时, 平均索特直径的第1、2峰值最小; 当喷射压力超过160 MPa(如200 MPa)时, 如图7所示喷注碰壁现象严重, 因此平均索特直径的第2个峰值明显增加; 而当喷射压力低于160 MPa时, 虽然喷注的碰壁现象减轻或可避免, 但由于喷射速率降低, 雾化作用减弱, 油束相对周围气流的剪切运动速度降低, 卷吸作用减小, 因此不仅喷射持续期延长, 而且喷射初期和喷射终了时的平均索特直径均增加, 不利于混合气的形成质量。

为了分析评价喷雾特性对混合气形成机理的影响, 引用无量纲参数Jet数, 其定义式为:

式中:

根据Jet数的定义, 它表征喷雾相对环境气体流动中因摩擦力引起液滴破碎作用的强度。因此Jet数的变化特性直接影响混合气浓度场的动态特性。

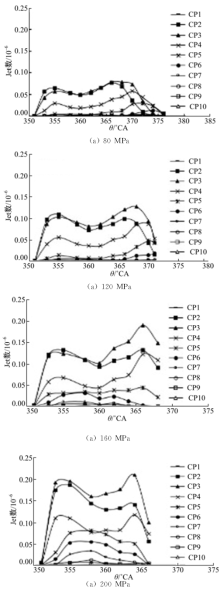

图11表示在喷注轴线不同位置上喷射压力对Jet数变化特性的影响。

不同的喷射压力, 造成沿喷注方向不同燃烧室空间位置上的Jet数发生变化, 导致混合气的形成不一样当喷射压力为80~120 MPa时, 只有CP2~CP4点范围内的Jet数明显发生变化, 而且随喷射过程进行呈马鞍形变化, Jet数的第一峰值和第二峰值分别出现在355 ° CA和365° CA的曲轴转角位置上。第一峰值是由于喷射过程中喷雾的强大动能所造成, 而第二峰值是喷射后在燃烧室形状的导向作用和燃烧室内混合气体燃烧后膨胀再次加速气流运动所造成。随着喷射压力的提高(160 MPa以上)不仅Jet数增大, 而且Jet数明显发生变化的空间范围也扩大(CP2~CP6), 表明喷射过程各瞬态缸内同时形成可燃混合气的空间范围增大, 促进预混合燃烧过程。

压燃式发动机的着火及燃烧过程在一定的初始温度条件下主要取决于缸内混合气浓度场的瞬态分布特性, 而取决于燃烧过程的放热规律又决定缸内温度场的变化规律, 从而影响NOx等排放物的生成条件。图12所示为不同喷射压力下的混合气浓度场的分布特性。如前所述, 当提高喷射压力时, 喷射速率和贯穿距离增加, 所以在喷射过程中单位时间内更多的燃油快速喷入到燃烧室内, 并在燃烧室壁面附近形成浓混合气区。同时喷射压力越高, 在燃烧室结构形状的导向作用下在燃烧室内形成更强的气流运动, 因此在燃烧室壁面形成的浓混合气区(油膜)持续时间缩短, 且快速扩散到燃烧室中心与空气混合, 促进扩散燃烧过程, 有利于提高循环热效率降低HC排放。

| 图12 高压喷射对浓度场分布特性的影响Fig.12 The effect of high prescsure injection of distribution characteristic of concentration field |

反之, 喷射压力越低, 燃烧室壁面形成的油膜越厚, 持续时间更长, 而且喷雾动能的减弱, 不利于混合气的形成和燃烧过程, 是造成HC排放量增大的主要原因之一。

图13表示喷射压力对示功图的影响。随着喷射压力的提高, 在喷射过程中不仅Jet数增加, 喷射速率提高, 喷射持续期缩短, 使得单位时间内形成的可燃混合气量增多, 从而促进预混合燃烧, 而且同时加强了燃烧室内两相流的湍流强度, 促进了扩散燃烧过程。因此气缸压力迅速升高, 初期放热速率明显增加, 缸压峰值和放热率峰值都明显提高, 而且放热持续期明显缩短, 因此有利于提高热效率, 改善经济性。

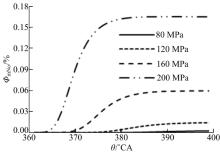

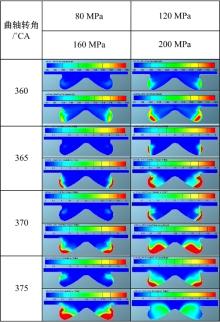

但是, 另一方面如图14所示, 由于喷射压力的提高, 初期放热速率明显加快, 所以高温出现时刻提前, 而且高温区域也扩大。因此如图15所示, 缸内温度升高率及平均温度的峰值随喷射压力的提高而增加; 当喷射压力从80 MPa提高到200 MPa时最高平均温度升高500 K左右, 而温度超过1800 K的高温持续期相对120 MPa时增加21° CA。所以如图16、图17所示, 高压喷射更有利于NOx的形成。而当喷射压力低于80 MPa时缸内最高平均温度低于1800 K, 因而NO几乎不产生。因此, 燃烧温度的有效控制是一种又节能又抑制NO生成的重要措施。

| 图14 高压喷射对温度场分布特性的影响Fig.14 The effect of high presure injection on disiribution characteristic of temperature field |

图18表示喷射压力对碳烟(Soot)质量分数变化规律的影响。如前所述, 在本次研究工况下当喷射压力超过160 MPa时, 不仅改善喷雾质量, 而且喷注对周围空气的卷吸作用也增强, 同时缩短喷射时期, 所以促进混合气形成和燃烧过程, 因此虽然碳烟生成时期有所提前, 但碳烟生成量的峰值却显著降低, 而且燃烧放热速率的提高, 不仅缩短整个燃烧过程, 而且缸内工质的温度升高, 使得燃烧后期氧化反应速率高且氧化反应期见也延长, 从而有效地降低碳烟排放量。

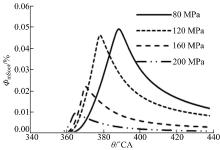

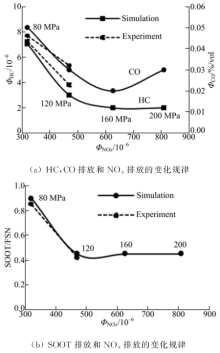

由于样机所采用的BOSCH第二代高压共轨系统实际最高喷射压力为145 MPa, 而根据前期研究结果本工况标定后最佳喷射压力为120 MPa, 所以如图19和图20所示, 用试验和仿真计算相结合的方法表示了喷射压力对发动机性能的影响。当喷射压力较低(80 MPa)时, 对一定的喷油量, 喷射速率低, 喷射持续期较长, Jet数较小, 喷雾特性较差, 因此混合气形成时间较长, 所以燃烧过程延长, 燃烧损失增加, 输出转矩较小, 燃油消耗率增加; 同时如前所述, 喷射压力低时, 大部分燃料喷入到燃烧室内部后在燃烧室壁面附近形成较厚的油膜且其滞留时间较长, 湍流强度较弱, 而且平均燃烧温度也较低, 所以HC和CO排放较高, 而NOx排放降低。当提高喷射压力时不仅喷雾质量得到改善, 而且燃烧室壁面上形成的油膜厚度减薄且滞留时间也缩短, 所以不仅动力性、经济性都得到改善, 而且HC和SOOT排放迅速降低。这是因为随着喷射压力的提高, 在燃烧的瞬态过程中燃烧室壁面附近的混合气浓区减小(见图12), 并促进混合燃烧过程, 缩短燃烧期间, 因此不仅抑制了碳烟的生成条件, 减小了反应持续期间, 而且在燃烧后期碳烟的氧化反应时间延长。但当喷射压力超过120 MPa以后, 由于对喷雾质量(索特直径及平均贯穿距离)的影响不大(见图10), 故SOOT排放保持在很低水平且基本保持不变。而CO排放量在160 MPa时达到最小值, 进一步提高喷射压力时却反而增加。这是因为, 根据局部混合气过浓或反应温度偏低而造成燃烧反应不完全以及因在温度过高(T> 2000 K)造成已燃产物CO2高温解分成CO和O2的CO生成条件, 结合上述喷射压力对混合气形成和燃烧过程的影响规律, 不难证明:在本研究工况下当喷射压力达到200 MPa时CO生成量增加的主要原因是:此时缸内最高平均温度已超过2000 K(见图15)而造成部分已燃产物(CO2)高温分解而造成的。这就是说, 高压喷射可能改善混合气形成条件, 并促进预混合燃烧和扩散燃烧过程, 但同时使燃烧温度过高, 不利于降低NOx和CO的排放。因此对应不同工况优化匹配喷射压力是控制燃烧过程及燃烧温度的有效措施。根据本研究, 本试验工况下的最佳喷射压力为160 MPa, 此时HC、CO和SOOT排放最低而且燃油消耗率也最低, 且NOx排放也可控制在较低的水平。

(1)在喷射过程中喷雾的平均索特直径在喷射初期和后期出现峰值; 提高喷射压力可加强两相流的湍流强度, 增强喷雾对空气流的卷吸作用, 从而提高Jet数并扩大Jet数明显发生变化的范围, 由此促进混合气的形成; 当喷射压力超过160 MPa以后喷射压力对喷雾质量的改善影响不大, 但可有效缩短喷射持续期间。

(2)喷射压力的提高明显减小喷射过程中在燃烧室壁面形成的高浓度区域(油膜厚度)及其滞留时间, 同时加强燃烧室内气流强度, 所以可有效降低HC和SOOT排放。

(3)提高喷射压力可改善混合气的形成, 促进燃烧过程, 但当喷射压力过高(如200 MPa)时可造成缸内最高平均燃烧温度升高, 导致燃烧产物CO2高温分解, 会使CO排放增加。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|