作者简介:杨华勇(1961-),男,教授,博士生导师,中国工程院院士.研究方向:电液元件与系统创新研究.E-mail:yhy@zju.edu.cn

作为液压系统中重要的控制元件,液压阀负责实现整个系统的控制功能。随着传感器技术和电子技术的发展,数字阀因其更容易实现计算机控制而日益受到研究者的重视。本文综述了国内外数字液压阀的发展历程、研究现状及应用领域。通过回顾液压阀的控制方式,讨论了新的液压控制技术在数字阀领域的应用。并以可编程阀控单元为例,说明了广义数字阀的技术特点。最后,对数字阀的发展前景进行了预测:模块化、高响应、高效率是今后发展的方向。

The domestic and international research states of digital hydraulic valves and their applications are reviewed from four aspects: electro-mechanical actuators, structure optimization of the valve, parallel high-speed switching valve technology, and new applications of high-speed switching valve. The new hydraulic control methods which can be applied in the digital valves are discussed. The control methods include electrohydraulic flow matching control technology and independent metering control technology, which are commonly used in digital. The characteristics of general digital valve are illustrated using a programmable control valve unit as an example. Recommendations are given in three aspects, including modularization, high response and high efficiency.

液压传动具有功率密度比大、输出力大、易于实现直线运动等优点, 因此广泛应用于工业液压以及工程机械等领域。从1648年法国人帕斯卡(B. Pascal)提出静止液体压力传递的基本定律开始, 至今已发展近四个世纪。20世纪, 控制理论与工程实践的飞速发展, 为电液控制工程的进步提供了理论基础和技术支持。随着微电子技术的不断进步, 微处理器、电子功率放大器、传感器与液压控制单元的相互集成, 形成了机械-电子-液压一体化产品, 不但提高了系统的静态动态控制精度, 而且提升了系统智能化程度及可靠性和鲁棒性, 提高了系统对负载、环境以及自身变化的自适应能力[1]。进入21世纪, 人力与能源成本的提高, 对工业生产、制造与加工的现代化和智能化要求越来越高。然而, 液压元件的成本远高于机械传动元件。据统计, 液压传动元件成本高达40~80英镑/千克, 而机械传动元件的平均成本只有15英镑/千克[2]。现有液压元件另一个致命的弱点是效率低下。虽然一些液压泵和液压马达可以达到97%以上的效率, 但是在负载端的利用效率却不高, 大量的能量以节流或者溢流的方式消耗掉。在挖机系统中, 甚至80%的能量耗散是在液压系统中[3]。残酷的市场竞争与现实需求表明, 液压传动如果想要生存下去, 必须开发与推广更高效、更低成本的液压元件与液压系统。因此, 在工业与研究领域, 科研人员提出电液流量匹配系统、负载口独立控制系统、二次调节系统、混合动力系统、液压变压器和新型的液压泵与液压阀等新研究方向。

作为液压系统中最重要的控制元件, 液压阀负责实现整个系统的控制功能, 是最敏感的元件, 往往也是最贵的液压元件[4]。数值计算仿真、动态响应分析、线性或非线性建模等技术的应用使得液压阀的设计方法与制造技术获得很大进步[5]。数字阀的出现是液压阀技术发展的最典型代表, 其极大的提高了控制的灵活性, 直接与计算机接口, 无需D/A转换元件, 机械加工相对容易, 成本低、功耗小, 且对油液不敏感[6]。

目前, 对于数字液压的定义国内外比较主流的观点有如下几种。坦佩雷理工大学(Tampere University of Technology)的Matti Linjiama[7]多年致力于数字液压元件的研究, 他认为“ Digital fluid power means hydraulic and pneumatic systems having discrete valued component(s) actively controlling system output” 。国内学者从上世纪80年代开始研究数字液压元件和系统, 一些研究人员认为, 数字液压技术是将液压终端执行元件直接数字化, 通过接受数字控制器发出的脉冲信号和计算机发出的脉冲信号, 实现可靠工作的液压技术, 将控制还回给电, 而数字化的功率放大留给液压。从以上的主流观点可以将数字阀归结为狭义的数字阀(坦佩雷理工大学的观点)与广义的数字阀。据此, 液压元件具有流量离散化(Fluid flow discretization)或控制信号离散化(Control signal discretization)特征的液压元件, 称为数字液压元件(Digital hydraulic component), 具有数字液压元件特征的液压系统称为数字液压系统(Digital hydraulic system)。

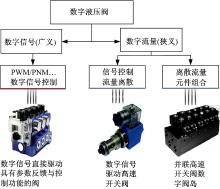

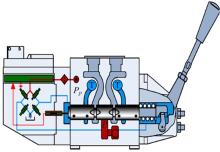

如图1所示为现有数字阀产品及分类。从现有的液压阀元件来看, 狭义的数字阀特指由数字信号控制的开关阀及由开关集成的阀岛元件。广义的数字阀则包含由数字信号或者数字先导控制的具有参数反馈和参数控制功能的液压阀。

从数字液压阀的发展历程可以将数字阀的研究分为两个方向:增量式数字阀与高速开关式数字阀。增量式数字阀将步进电机与液压阀相结合, 脉冲信号通过驱动器使步进电机动作, 步进电机输出与脉冲数成正比的步距角, 再转换成液压阀阀芯的位移。上世纪末是增量式数字阀发展的黄金时期[8], 以日本东京计器公司生产的数字调速阀为代表[9], 国内外很多科研机构与工业界都相继推出了增量式数字阀产品[10, 11]。然而, 受制于步进电机低频、失步的局限性, 增量式数字阀并非目前研究的热点。

高速开关式数字阀一直在全开或者全闭的工作状态下, 因此压力损失较小、能耗低、对油液污染不敏感。相对于传统伺服比例阀, 高速开关阀能直接将ON/OFF数字信号转化成流量信号, 使得数字信号直接与液压系统结合[12]。近些年来, 高速开关式数字阀一直是行业研究热点, 主要集中在电-机械执行器、高速开关阀阀体结构优化及创新、高速开关阀并联阀岛以及高速开关阀新应用等方面。

上世纪中期开始, 对于高速开关电磁铁的研究就一直是高速开关阀研究的重点。英国LUCAS公司, 美国福特公司, 日本Diesel Kiki公司, 加拿大多伦多大学等对传统E型电磁铁进行改进[13], 提高了电磁力与响应速度。浙江大学研发了一种并联电磁铁线圈提高电磁力[14]。试验显示电磁铁的开关转换时间与延迟都得到了明显的缩短。芬兰Aalto工程大学(Aalto University School of Engineering)研究了5种软磁材料用于电磁铁线圈的效果以及不同的匝数及尺寸对驱动力的影响[15]。奥地利林茨大学(Johannes Kepler University Linz)对因加工误差、摩擦力和装配倾斜造成的电磁铁性能差异进行了详细的分析[16]。

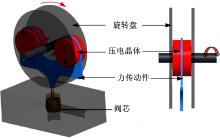

超磁滞伸缩材料与压电晶体材料的应用为高速开关阀的研发提供了新的思路。瑞典用超磁致伸缩材料开发了一款高速燃料喷射阀。通过控制驱动线圈的电流, 使超磁滞伸缩棒产生伸缩位移, 直接驱动使阀口开启或关闭, 达到控制燃料液体流动的目的。这种结构省去了机械部件的联接, 实现燃料和排气系统快速、精确的无级控制[17]。超磁致伸缩材料对温度敏感[18], 应用时需要设计相应的热抑制装置和热补偿装置[19]。中国航天科技集团公司利用PZT材料锆钛酸铅二元系压电陶瓷的逆压电效应, 研发了一款由PZT压电材料制作的超高速开关阀[20], 如图2所示。该阀在额定压力10 MPa下流量为8 L/min, 打开关闭时间均小于1.7 ms。压电材料脆性大, 成本高, 输出位移小, 容易受温度影响, 因此其运用受到限制。浙江大学欧阳小平等[21]与南京工程学院许有熊等[22]就压电高速开关阀大流量输出和疲劳强度问题设计了新的结构, 并进行了仿真与实验分析。

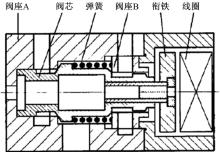

美国Purdue大学研制了一种创新型的高速开关阀电-机械执行器EAC(Energy coupling actuator), 如图3所示[23]。其包括一个持续运动的转盘和一个压电晶体耦合装置。转盘一直在顺时针运动, 通过左右两个耦合机构分时耦合控制主阀芯的启闭。试验表明5 ms内达到2 mm的输出行程。

高速开关阀常用的阀芯结构为球阀式和锥阀式。浙江大学周盛[24]研究了不同阀芯阀体结构液动力的影响及补偿方法。通过对阀口射流流场进行试验研究, 对流场内气穴现象及压力分布进行观测和测量。美国BKM公司与贵州红林机械有限公司合作研发生产了一种螺纹插装式的高速开关阀(HSV), 使用球阀结构, 通过液压力实现衔铁的复位, 避免弹簧复位时由于疲劳带来复位失效的影响。推杆与分离销可以调节球阀开度, 且具有自动对中功能。该阀采用脉宽调制信号(占空比为20%~80%)控制, 压力最高可达20 MPa, 流量为2~9 L/min, 启闭时间≤ 3.5 ms[25]。该高速开关阀代表了国内产业化高速开关阀的先进水平, 如图4所示。

美国Caterpillar公司研发了一款锥阀式高速开关阀, 如图5所示[26]。该阀的阀芯设计为中空结构, 降低了运动质量, 提高了响应速度与加速度。其将复位弹簧从衔铁位置移动至阀芯中间部位, 使得阀芯在尾部受到电磁力, 中间部位受到弹簧回复力, 在运动过程中更加稳定。但是此设计使得阀芯前后座有较高的同轴度要求, 初始气隙与阀芯行程调节较难, 加工难度高, 制造成本大。该阀开启、关闭时间为1 ms左右, 目前已经在电控燃油喷射系统中得到运用。美国Sturman Industries公司开发了基于数字阀的电喷系统[27], 其系统所用高速开关阀最小响应时间可达0.15 ms。

除了采用传统结构的高速开关阀, 新型的数字阀结构也是研究的重点。明尼苏达大学(University of Minnesota)设计了一种通过PWM信号控制的高速开关转阀, 如图6所示[28]。该阀的阀芯表面呈螺旋形, PWM信号与阀芯的转速成比例。传统直线运动阀芯运动需要克服阀芯惯性而造成的电机械转换器功率较大, 而该阀的驱动功率与阀芯行程无关。从实验结果可知, 在试验压力小于10 MPa的情况下, 该阀流量可以达到40 L/min, 频响100 Hz, 驱动功率30 W。

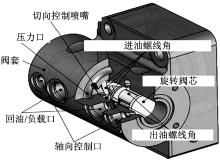

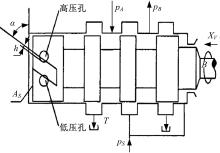

浙江工业大学在2D电液数字换向阀方面展开研究[29], 如图7所示。其利用三位四通2D数字伺服阀, 在阀套的内表面对称的开一对螺旋槽。通过低压孔、高压孔与螺旋槽构成的面积, 推动阀芯左右移动。步进电机通过传动机构驱动阀芯在一定的角度范围内转动。该阀利用旋转电磁铁和拨杆拨叉机构驱动阀芯作旋转运动; 由油液压力差推动阀芯作轴向移动, 实现阀口的高速开启与关闭。当用旋转电磁铁驱动时, 在28 MPa工作压力下, 阀芯轴向行程为0.8 mm, 开启时间约为18 ms, 6 mm通径阀流量高达60 L/min[30]。

上述研究都是针对数字信号控制的高速开关阀。然而, 由于阀芯质量、液动力和频响之间的相互制约关系, 单独的高速开关阀都面临着压力低、流量小的限制, 在挖掘机、起重机工程机械上应用还具有一定的局限性。为解决在大流量场合情况下的应用问题, 国外研究机构提出了使用多个高速开关阀并联控制流量的数字阀岛结构。以坦佩雷理工大学为代表, 丹麦奥尔堡大学(Aalborg University)[31]与巴西圣卡塔琳娜州联邦大学(Federal University of Santa Catarina)[32]都在这方面有深入的研究。

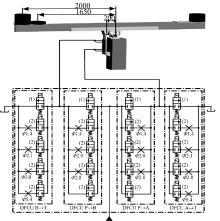

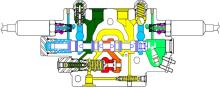

坦佩雷理工大学(Tampere University of Technology)研究的SMISMO系统[33]。采用4* 5个螺纹插装式开关阀控制一个执行器, 使油路从P-A, P-B, A-T, B-T处于完全可控状态, 每个油路包含5个高速开关阀, 每个高速开关阀后有大小不同的节流孔, 如图8所示。通过控制高速开关阀启闭的逻辑组合, 实现对流量的控制。通过仿真和实验研究, 采用SMISMO的液压系统更加节能。

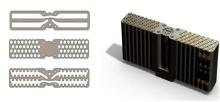

由此发展的DVS(Digital hydraulic valve system)将数个高速开关阀集成标准接口的阀岛, 如图9所示。其采用层合板技术[34], 把数百层2 mm厚的钢板电镀后热处理融合, 解决了高速开关阀与标准液压阀接口匹配的问题。目前, 已经成功的在一个阀岛上最高集成64个高速开关阀。关于数字并联阀岛, 最新的研究进展关注在数字阀系统的容错及系统中单阀的故障对系统性能的影响[35]。

高速开关阀的快速性和灵活性使得其迅速应用在工业领域。目前在汽车燃油发动机喷射、ABS刹车系统、车身悬架控制以及电网的切断中, 高速开关阀都有着广泛的应用。维也纳技术大学(Vienna University of Technology)将高速开关阀应用于汽车的阻尼器中, 分析了采用并联和串联方案的区别[36]。并且通过实验与传统阻尼器的性能进行对比, 比较结果说明了数字阀应用的优点。

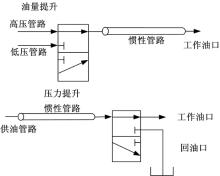

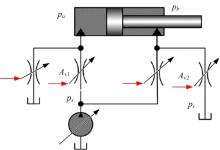

英国巴斯大学(University of Bath)利用流体的可压缩性以及管路的感抗效应建立了SID(Switched inertance device)以及SIHS系统[37]。其最主要的元件为两位三通高速开关阀和一细长管路, 如图10所示。SIHS系统有两种模式:流量提升和压力提升, 压力的升高对应流量的减小, 反之流量的增加对应压力的降低。在流量提升时, 首先是高压端与工作油口联通使得在细长管路内的流体速度升高。高速开关阀此时快速切换使得低压端与工作油口联通, 因为细长管在液压回路中呈感性, 会将流量从低压端拉入细长管, 实现提高流量降低压力的效果。对于压力提升, 供油端通过细长管与高速开关阀相连。初始细长管与工作油口相连, 高速开关阀换向使得细长管的出口连接回油端。因回油压力远小于供油压力, 此时细长管中的流体开始加速。此后再将高速开关阀切换到初始位置, 因流体的可压缩性使得工作油口的压力升高。通过仿真和实验证实了使用高速开关阀快速切换性带来压力和流量提升的正确性。功率分析结果与实验表明[38], 如果进一步提高参数优化和控制方式, 此方案能够提升液压传动效率。

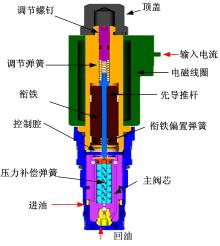

将高速开关阀作为先导级控制主阀的运动, 获得高压大流量是目前工业界研究和推广的重点。Sauer-Danfoss公司开发了PVG系列比例多路阀[39], 其先导阀采用如图11所示电液控制模块(PVE), 将电子元件、传感器和驱动器集成为一个独立单元, 然后直接和比例阀阀体相连。电液控制模块(PVE)包含4个高速开关阀组成液压桥路控制主阀芯两控制腔的压力。通过检测主阀芯的位移产生反馈信号, 与输入信号做比较, 调节4个高速开关阀信号的占空比。主阀芯到达所需位置, 调制停止, 阀芯位置被锁定。电液控制模块[40](PVE)控制先导压力为13.5× 105 Pa, 额定开启时间为150 ms, 关闭时间为90 ms, 流量为5 L/min。

Parker公司所生产的VPL系列多路阀[41]同样采用这种先导高速开关阀方案, 区别是使用两个两位三通高速开关阀作为先导, 如图12所示。其先导控制采用PWM信号, 额定电压/电流为12 V/430 mA或24 V/370 mA, 控制频率为33 Hz。

阀控液压系统依靠控制阀的开口来控制执行液压元件的速度。液压阀从早期的手动阀到电磁换向阀, 再到比例阀和伺服阀。电液比例控制技术的发展与普及, 使工程系统的控制技术进入了现代控制工程的行列, 构成电液比例技术的液压元件, 也在此基础上有了进一步发展[42]。传统液压阀容易受到负载或者油源压力波动的影响。针对此问题, 负载敏感技术利用压力补偿器保持阀口压差近似不变, 系统压力总是和最高负载压力相适应, 最大限度地降低能耗[43]。多路阀的负载敏感系统在执行机构需求流量超过泵的最大流量时不能实现多缸同时操作, 抗流量饱和技术通过各联压力补偿器的压差同时变化实现各联负载工作速度保持原设定比例不变[44]。

数字阀的出现, 其与传感器、微处理器的紧密结合大大增加了系统的自由度, 使阀控系统能够更灵活的结合多种控制方式。

数字阀的控制、反馈信号均为电信号, 因此无需额外梭阀组或者压力补偿器等液压元件, 系统的压力流量参数实时反馈控制器, 应用电液流量匹配控制技术, 根据阀的信号控制泵的排量。电液流量匹配控制系统由流量需求命令元件, 流量消耗元件执行机构, 流量分配元件数字阀, 流量产生元件电控变量泵和流量计算元件控制器等组成[45]。电液流量匹配控制技术采用泵阀同步并行控制的方式, 可以基本消除传统负载敏感系统控制中泵滞后阀的现象。电液流量匹配控制系统致力于结合传统机液负载敏感系统、电液负载敏感系统和正流量控制系统各自的优点, 充分发挥电液控制系统的柔性和灵活性, 提高系统的阻尼特性、节能性和响应操控性[46]。

相对于传统液压阀阀芯进出口联动调节、出油口靠平衡阀或单向节流阀形成背压而带来的灵活性差、能耗高的缺点, 目前国内外研究的高速开关式数字阀基本都使用负载口独立控制技术, 从而实现进出油口的压力、流量分别调节。瑞典林雪平(Linkö ping)大学的Jan Ove Palmberg教授根据Backé 教授的插装阀控制理论首先提出负载口独立控制(Separate controls of meter-in and meter-out orifices)概念[47]。在液压执行机构的每一侧用一个三位三通电液比例滑阀控制执行器的速度或者压力[48]。通过对两腔压力的解耦, 实现控制目标速度控制。此外, 在负载口独立方向阀控制器设计上, 采用LQG最优控制方法。在其应用于起重机液压系统的试验中获得了良好的压力和速度控制性能[49]。丹麦的奥尔堡(Aalborg)大学研究了独立控制策略以及阀的结构参数对负载口独立控制性能的影响[50]。美国普渡(Purdue)大学用5个锥阀组合, 研究了鲁棒自适应控制策略实现轨迹跟踪控制和节能控制。其中4个锥阀实现负载口独立控制功能, 一个中间锥阀实现流量再生功能[51]。德国德累斯顿工业大学(Technical University Dresden)在执行器的负载口两边分别使用一个比例方向阀和一个开关阀的结构, 并研究了阀组的并联串联以及控制参数对执行器性能的影响[52]。德国亚琛工业大学(RWTH Aachen University)研究了负载口独立控制的各种方式, 并提出了一种单边出口控制策略[53]。美国明尼苏达(Minnesota)大学设计了双阀芯结构的负载口独立控制阀, 并对其建立了非线性的数学模型和仿真[54]。国内学者从20世纪90年代开始对负载口独立控制技术进行深入研究, 浙江大学[55]、中南大学[56]、太原理工大学[57, 58]、太原科技大学[59]、北京理工大学[60]等均在此技术研究与工程应用方面取得相关进展。

负载口独立控制系统, 如图13所示, 其优点主要体现在[61]:负载口独立系统进出口阀芯可以分别控制, 因此可以通过增大出口阀阀口开度, 降低背腔压力, 以减小节流损失; 由于控制的自由度增加, 可根据负载工况实时修改控制策略, 所有工作点均可达到最佳控制性能与节能效果; 使用负载口独立控制液压阀可以方便替代多种阀的功能, 使得液压系统中使用的阀种类减少。

电液比例控制技术、电液负载敏感技术、电液流量匹配控制技术与负载口独立控制技术的研究和应用进一步提高了液压阀的控制精度和节能性[62]。数字液压阀的发展必然会与这些阀控技术相结合以提高控制的精确性和灵活性。

以高速开关阀为代表的数字流量控制技术采用数字信号控制阀或者阀组, 使得阀控系统输出与控制信号相应的离散流量。高速开关阀只有全开和全关两种状态, 节流损失大大减小; 增加了控制的灵活性和功能性; 阀口开度固定, 对油液污染的敏感度降低。然而, 正因为这些特性, 这种数字阀要大规模的应用于工业, 还有许多问题需要解决[63]:首先, 高速开关阀在开启和关闭的瞬间, 对系统造成的压力尖峰和流量脉动, 执行器的运动出现不连续的现象。其次, 高速开关阀的响应必须进一步提高, 稳定长时间的切换寿命也是必须的。第三, 在数字阀岛的应用中, 所选择的高速开关阀的启闭需要同步[64]。在数字流量控制技术发展成熟之前, 国外一些厂家综合了数字信号控制的灵活性以及比例阀在高压大流量工业场合的成熟应用, 开发出阀内自带压力流量检测方式, 结合电液流量匹配控制技术与负载口独立控制技术, 阀的功能依靠计算机编程实现的可编程阀控单元(Programmable valve control unit)。

伊顿(Eaton)公司开发的ZTS16系列多路阀, 额定压力是35 MPa, 单片流量为130 L/min, 单个阀最多包含6片阀, 12个阀芯[65], 如图14所示。采用CAN总线进行通讯, 每片阀自带DSP数字信号处理器完成信号的采集与上位机信号的处理, 生成相应的PWM数字信号, 直接驱动先导音圈电机工作。该阀每个工作油口自带溅射薄膜压力传感器, 每个阀芯装有LVDT位移传感器, 能够将工作油口的压力流量情况实时的反馈至DSP, 实现压力流量的完全可控。该阀采用负载口独立控制技术, 使得执行器的动作更加灵活。阀的功能完全通过编程来实现, 不用添加其他压力补偿元件或者先导回路即可实现压力控制或者流量控制及工作模式的切换。对于多执行器的应用场合, 可以通过程序实现负载敏感和三种抗流量饱和的方案。目前已在JCB、Deere、DAWOO、CASE等公司的挖掘机、叉车和装载机上示范应用。

Husco公司研发了采用螺纹插装阀结构的EHPV液压阀, 采用双向两位控制阀, 且带压力补偿机构[66], 如图15所示。通过4个阀组形成的液压桥式回路控制执行器端口的运动状态。该阀使用CANJ1939总线进行信号的传递和控制, 可以根据操作者的指令, 通过执行器端口的压力来调节阀的开度。使用该阀可以省去平衡阀组, 使得系统的控制功能增加。在复杂运动控制中, 采用协调控制算法, 提高了操作者的操作效率。EHPV的PWM控制信号频率为100 Hz, 额定压力为350× 105 Pa, 有75 L/min、150 L/min和800 L/min三种规格。佐治亚理工学院(Georgia Institute of Technology)的Amir Shenouda对其应用在小型挖掘机上的性能进行了实验[67]。其实验特点在于, 将装有插装阀阀组的集成阀块安装在近执行器端, 避免了液压管路对控制系统的影响和液压容腔对控制性能的延迟作用。对于EHPV可编程阀在流量模式切换上和节能性方面的优点给予了理论和实验证明。另外, 此系列阀还应用于JLG公司的登高车上, 并进行了系列化生产, 动臂下降速度增加12%, 泄漏点减少27%, 流量增加25%, 系统稳定性增加[68]。

虽然可编程阀控单元(Programmable valve control unit)并不能算严格意义上的数字阀, 但其采用数字信号直接控制, 能够实现高压大流量的应用。内置传感器且与数字控制器相配合使用。通过程序, 可以自主的决定阀的功能, 使得多种多样的功能阀和先导阀可以用同一种阀控单元的形式替代。在数字液压元件真正产业化之前, 是现有工业应用升级换代和研究的重要方向。对于可编程阀控单元的研究, 目前的研究重点在于:①嵌入式传感器技术与数字信号处理技术; ②控制策略开发与传统功能阀等效技术; ③负载功率匹配和多执行器流量分配控制技术。

液压阀的发展经历了如图16所示发展历程, 从最开始手动控制只有油路切换功能的液压阀到采用数字信号能够进行压力流量闭环控制的可编程阀再到流量离散化的数字阀, 这些元件的产生是液压、机械、电子、材料、控制等学科交叉发展的结果。而液压阀的智能化与数字化又增进了工业设备及工程机械的自动化、控制智能化、能量利用效率。

数字阀的发展和应用可以使从事液压领域工作的技术人员和研究人员从复杂的机械结构和液压流道中解放出来, 专注于液压功能和控制性能的实现。与传感器及控制器相结合, 可以通过程序与数字阀的组合简化现有复杂的液压系统回路。模块化的数字阀需要其参数、规格与接口统一, 让液压系统的设计与电路设计一样标准化。

数字阀的重要应用就是利用其高频特性达到快速启闭的开关效果或者生成相对连续的压力和流量。目前, 采用新形式、新材料的电-机械执行器, 降低阀芯质量和合理的信号控制方式, 使得数字阀的频响提高, 应用范围越来越广。然而, 对于高压力、大流量系统, 普遍存在电-机械转换器推力不足、阀芯启闭时间存在滞环等问题。因此, 在确保数字阀稳定性的情况下如何提高响应, 尤其是在高压大流量的液压系统中的使用一直是数字阀的研究重点。

随着人类社会责任感的提高, 工业界能量利用效率、对环境的影响都是亟需关注的问题。不能做到节能减排的工业必将会被替代和淘汰。相对而言, 液压传动的效率并不高, 但这也恰恰说明其具有较大的提升空间。与新型的控制方式与电子技术相结合, 数字阀工作的过程可以监控其工作端的压力流量参数、减少背压、根据工况反馈调节泵参数甚至发动机的参数, 以达到节能效果。

本文从液压传动领域面临的机遇与挑战出发, 说明研发数字液压元件的重要性。从国内外主流的观点中总结对数字液压元件的定义。分四个方面(电-机械执行器、高速开关阀阀体结构优化及创新、高速开关阀并联阀岛、高速开关阀新应用)介绍了数字阀研究和发展方向。同时, 对于数字阀元件采用的新型阀控系统, 特别阐述了负载口独立控制技术的原理、优点。最后, 目前高速开关阀目前很少应用在高压大流量系统中的问题, 提出了一种数字信号控制的可编程阀。其综合了数字信号控制与高压大流量的特点, 是工业领域的应用的重要方向。新技术的出现和与其他领域发展成果相结合, 使得数字阀的加工制造成本的下降, 控制方式更加智能, 其应用必将更加普及, 对于提高液压技术的发展具有至关重要意义。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

|

| [64] |

|

| [65] |

|

| [66] |

|

| [67] |

|

| [68] |

|