作者简介:袁哲(1984-),男,工程师,博士.研究方向:液力传动与自动变速.E-mail:yuanzhe@jlu.edu.cn

针对传统液力缓速器叶片强度的流固耦合分析方法无法真实地模拟叶片载荷分布,以及未考虑流固耦合存在温度场的影响的问题,本文根据质量守恒、N-S、能量守恒以及非线性结构动力学,采用一种新式流固耦合方法以及考虑温度场作用的热流固耦合方法,分别对某型号液力缓速器叶片强度进行数值计算,并将两者结果从叶片位移和等效应力的角度进行对比分析。结果表明:在其他条件相同的情况下,考虑温度场对叶片的复合作用后,叶片位移和等效应力分别增大6%和21%,易引起叶片强度失效,存在安全隐患。

The traditional method of Fluid-structure Interaction (FSI) of hydraulic retarder cannot reliably simulate the load distribution on the blade, and it does not take the influence of temperature field into consideration. An efficient one-way Thermal-fluid Structure Interaction (TFSI) method is presented according to Navier-Stokes equations, energy conservation equations and nonlinear structure dynamics equation. The simulation results of FSI and TFSI under the same working condition are comparatively analyzed from the aspects of deformation and equivalent stress. The results indicate that, if other conditions are the same, the maximum displacement of the blade is increased by 6% and maximum equivalent strength is increased by 21% after considering the composite effect of temperature field on the blade boundary, which can increase the probability of strength failure of the blade and have security problems.

液力缓速器具有高速制动力矩大、制动平稳、噪声小、寿命长、体积较小等优点, 在军用车辆、重型载货车以及工程机械等领域得到了广泛应用[1]。由于液力缓速器在高速制动时, 叶片会因受到油液的冲击碰撞, 产生不同程度的形变, 从而存在断裂隐患。所以对液力缓速器叶片进行强度分析尤为重要。

因液力缓速器成本较高, 分析时主要采取数值模拟, 如流固耦合。流固耦合的传统方法[2, 3, 4]可总结为利用Matlab对Fluent求得的叶片表面的压力分布点进行坐标变换、曲面拟合, 获取该叶片表面的液压载荷分布, 再按线性分布加载到ANSYS生成的相应叶片FEA模型上进行叶片强度分析。然而, 应用此方法对有限元模型施加载荷时, 以沿旋转半径方向的线性分布载荷模拟分布在叶片上的载荷, 这未能真实体现出液体总压在叶片压力面上的分布, 因为考虑到油液的黏性、油液与壁面的边界层处理和叶片非压力面的背压等因素的影响, 叶片上的压力分布是无规律可循的[2]。另外, 在坐标变换时的累积误差也会影响仿真结果的精度。因此, 直接将流道CFD计算结果整体加载到相应FEA模型上直接耦合是一种更真实、可靠的方法。再者, 由于高速制动时产生大量的热形成热应力, 使叶片产生热膨胀变形, 还会形成与压力场产生耦合作用的温度场, 从而加大叶片变形量。因此, 在对叶片强度分析时, 必须考虑温度场对叶片强度的复合作用, 进行热流固耦合。

对于多场耦合数值计算研究一直都是学术界的研究热点。早期航空领域的气动弹性问题[5], 就是典型的流固耦合作用。美国国家航空航天局的Lewis研究中心对气热弹耦合进行了探索[6], 主要研究了应用多块结构网格计算复杂几何三维黏性流场与涡轮冷却流动现象; York等[7]利用耦合传热方法模拟了气轮机叶片在两种不同的发动机实际操作条件下的温度分布; Takahashi等[8]采用数值模拟计算研究了由圆形表面光滑通道进行冷却的涡轮叶片的耦合传热问题; Nowak等[9]基于热流固耦合, 搜索C3X型叶片在冷却孔数目不变的情况下, 优化最大热应力和最高温度较小的最佳冷却结构, 优化后叶片的最高温度明显低于优化前, 叶片的等效应力和温度场分布均有一定的改善; Dennis等[10]利用约束优化方法对某直叶片进行了改善, 使得叶片表面温度分布更加均匀, 并且较大幅度地降低了热传导量。由此看来, 运用热流固多物理场耦合数值模拟方法, 进行液力缓速器叶片强度分析是十分有效可信的。

本文采用一种新式流固耦合方法以及考虑温度场作用的热流固耦合方法, 分别对某型号液力缓速器叶片强度进行数值计算, 并将两者结果从叶片位移和等效应力的角度进行了对比分析。

本文研究的是液力缓速器叶片强度问题, 假设叶片变形量对流场的影响较小, 采用单向热流固耦合分析叶片强度是基于内部流场计算的基础上进行的, 其多场耦合作用通过界面力起作用。图1为液力缓速器单向热流固耦合求解流程, 包括4个部分:压力场、温度场、固体变形场以及域与域之间数据传递的交界面。各个场在场内独自求解计算, 而场之间的数据传递通过交界面耦合求解。

本文中热流固耦合数值模拟计算具体过程如下:

(1)在流场域内进行流道的数值计算, 假定流体不可压, 则流动流体所需满足的方程理论有[11]:

连续性方程:

式中:

动量方程:

式中:

工作时, 由于油液与缓速器内壁及叶片的碰撞摩擦会产生大量热能, 因此还需满足能量方程:

式中:

将方程(1)(2)(3)联立求解计算, 于是在流场域内便可计算出油液的压力和温度。

(2)将流体温度加载到定子、转子上, 在传热域进行温度场求解时, 需满足材料传热基本方程:

式中:

(3)在固体变形场, 将计算得出的压力场与温度场通过耦合交界面加载到定子、转子上, 不仅需满足由流体诱发固体振动、位移的控制方程, 还需满足热流固交界面处流体与固体的位移、热流量、温度、应力等的耦合域控制方程, 故需将两者联立, 共同求解:

式中:

式中:q为热流量; T为温度; 下标f、s分别表示流体和固体。

通过步骤(1)(2)(3)的求解计算, 即可得到定、转子所受到的变形位移和等效应力。

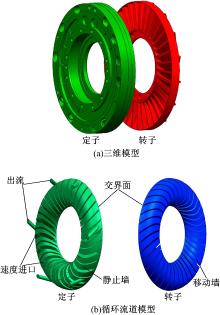

本文所研究的是扁圆形腔直叶片液力缓速器, 具体结构参数如表1所示。定子、转子材料为铸铝104, 其材料特性如下:弹性模量为80 GPa; 泊松比为0.33; 热膨胀系数为2.4× 10-5 /℃; 热导率为155 W/(m· K); 强度极限为490 MPa; 屈服极限为350 MPa。定子、转子的三维实体模型以及油液在缓速器内的循环流道模型见图2。

| 表1 液力缓速器结构参数 Table 1 Geometrical parameters for hydraulic retarder |

计算模型的边界条件设置如图2所示。其中进油口的边界条件为速度进口, 在定子厚叶片上; 出油口的边界条件为出流, 在定子外环上, 初始油温为60 ℃(工程实际中, 经换热器冷却后的充油温度); 定子的叶片和外环面都设置为静止墙, 转子的叶片和外环面设置为移动墙, 设置转子转速为1200 r/min, 充液率为100%; 定转子接合面采用移动网格理论, 选取的单位时间步长t=5× 10-4 s, 不大于单位网格单元大小。液力缓速器内外环较厚, 在正常工况下的变形远小于叶片的变形, 故可视为刚性壁面。工作介质为8号液力传动油, 密度为860 kg/m3, 流体黏度为0.0258 kg/(m· s)[12]。

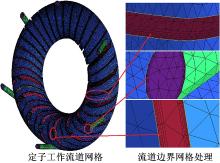

考虑油液黏性作用, 流道与壁面在边界处划分网格时采用棱柱型网格, 如图3(以定子流道为例)所示。

在Fluent中进行流场三维瞬态数值模拟流场计算过程中, 采用RNG

通过Fluent计算结果, 液力缓速器在高速制动时, 定子由60 ℃最高升至126 ℃, 转子由60 ℃最高升至119 ℃, 定子温升更大; 考虑到定、转子之间的力学效果差异, 选取定子作为研究对象。由于分析研究的是叶片的强度, 故在求解计算时, 固定定子壳体内壁, 在分析时只考虑叶片应力值变化。

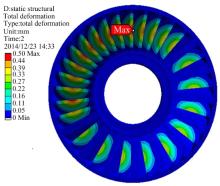

3.1.1 整体位移计算结果

流固耦合定子位移分布如图4所示, 在整体上, 薄叶片的变形位移较明显, 厚叶片上的位移几乎没有, 由此可见, 叶片厚度对强度影响较显著。另外, 压力面上的位移比吸力面的位移大, 变形弯曲度也较明显。在局部叶片上, 位移沿叶片径向由根部到前缘呈圆弧状梯度增大, 在压力面前缘中心处位移最大, 约0.5 mm, 分析其原因是, 根部固定于定子壳体上, 叶片由根部到前缘逐渐远离壳体, 所受约束变小, 所以变形逐渐增大。

图5为热流固耦合定子位移分布情况。由图可知, 在整体上, 位移分布情况与流固耦合大体一致, 但位移变形明显增大, 厚叶片也存在一定程度变形, 其位移大小相当于流固耦合最大值。另外, 不可压缩黏性油液冲击叶片表面, 产生大量热, 因叶片不同部位速度梯度差异, 叶片的温度不均匀, 使得叶片有不同程度的热膨胀, 以致叶片位移变形弯曲显著增大。在局部叶片上, 叶片前缘中心处位移最大达0.53 mm, 较流固耦合增大6%。分析其原因是:为便于油液循环流动, 在叶片前缘设置了30° 楔角, 致使前缘变薄, 力学性能变差, 更易受温度场影响。由此可知, 温度对位移变形有一定影响, 对液力缓速器叶片强度分析时有必要考虑温度因素。

3.1.2 叶片位移随时间的变化

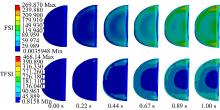

如图6所示, FSI和TFSI条件下叶片位移分布在各采样时间点都符合一般规律, 即沿叶片径向由根部到前缘呈圆弧状梯度增大, 在叶片压力面前缘中心处位移增至最大; 随着时间推进, 叶片整体位移逐渐增大。其主要原因是根部固定于壳体上, 而前缘为自由端, 并设有楔角, 厚度较薄, 致使叶片前缘中心处沿油液流动方向翘曲。如图6所示, 吸力面根部受压, 前缘中心处受拉, 而压力面受力状态相反; 随高速油液不断冲击叶片, 作用叶片表面的压力不断变大, 使位移区间不断扩大。

为作进一步分析, 不失一般性地取叶片上位移最大点为采样点, 拟合绘制如图7所示的定子叶片最大位移点位移随时间变化的趋势线。在FSI条件下, 采样点位移较小, 位移与时间趋势线呈线性相关; 在TFSI条件下, 相同时间点的采样点位移明显增大, 位移与时间趋势线呈曲线相关。出现这种差异的主要原因是加载温度场后, 叶片发生了各向同性瞬时热膨胀; 另外, FSI变形是在屈服极限内, 材料力学属性占优, 而TFSI变形已超出了屈服极限, 变形过程中热膨胀逐渐占优, 致使位移与时间趋势线整体上呈曲线相关。这表明液力缓速器内温升过大, 产生的热膨胀变形也相应变大, 不利于缓速器长久持效工作, 因此必须对油液进行降温。

3.2.1 整体等效应力计算结果

图8为流固耦合定子等效应力的分布情况。在整体上, 薄叶片在吸力面前缘与根部相交的两处显现局部高等效应力区, 而叶片中部呈低等效压力区, 厚叶片上的等效压力不明显。在局部叶片上, 等效应力在叶片表面上呈圆环状梯度减小, 在外环处最大, 大致为135 MPa, 外环集中应力区最大值可达269.87 MPa, 中部最小, 大致为75 MPa。这表明, 油液在冲击叶片表面过程中在叶片根部与定子壳体的刚性连接处附近产生应力集中, 使等效应力值偏大, 以致局部拐角处出现最大值, 前缘拐角处的应力值偏大也是由于产生应力集中造成。

图9为热流固耦合定子等效应力分布情况。整个定子的等效应力有所上升, 壳体上等效应力值比叶片上的大, 最大值出现在壳体内壁外环处, 最小值出现在叶片前缘中部。在局部叶片上, 叶片上的等效应力沿径向呈圆弧状梯度减小, 叶片根部与壳体内壁刚性连接处等效应力值较大, 最大等效应力值出现在前缘与根部相交拐角处, 大约468.14 MPa, 根部大约160 MPa, 内壁上大约100 MPa, 对应FSI最大应力位置下, 其值大约为326.13 MPa。由于叶片受热不均匀而存在着温度差异, 致使各处膨胀变形不一致, 热应力使整体等效应力增大, 其中最大等效应力值增大21%。这表明热应力对叶片等效应力值的影响较明显。

3.2.2 叶片等效应力随时间的变化

图10为定子叶片等效应力随时间的变化分布, 在FSI条件下, 等效应力在叶片表面根部及前缘处为应力集中区, 在进出口处, 应力集中更大, 而在中部呈峨眉月形低应力区; 在TFSI条件下, 等效应力在叶片根部固定端为应力集中区, 在进出口处应力值达到最大, 进出口之外呈弦月形低应力区。分析其原因可知, 由于流道叶片表面压力的分布, 导致加载到壳体叶片上的压力沿叶片径向圆弧状梯度减小; 另外, 由于叶片根部固定于壳体上, 而前缘为自由端, 受叶片倾角影响, 易在根部形成应力集中。

| 图10 定子叶片等效应力随时间变化分布Fig.10 Changes of equivalent stress for stator blade with time under FSI and TFSI |

由图10可以看出, 在叶片根部与前缘相交处的等效应力值最大, 形成危险点, 取叶片上危险点为采样点, 拟合绘制如图11所示的定子叶片危险点等效应力随时间变化的趋势线。在FSI条件下, 危险点处等效应力值较小, 等效应力与时间趋势线呈线性相关; 在TFSI条件下, 相同时间点时, 危险点等效应力增大, 且等效应力与时间趋势线呈曲性相关。存在这种变化的主要原因是由于加载温度后, 一方面叶片因温度的变化会发生热膨胀变形; 另一方面, 叶片上各处受热不均匀而存在着温度差异, 形成温度场, 导致各处膨胀变形不一致, 相互约束而产生热应力, 使得同时刻点的等效应力值变大, 与时间的趋势线整体上也呈曲线相关。

(1)通过对比流固耦合与热流固耦合分析方法发现, 液力缓速器在高速制动时产生的大量热在叶片表面形成温度场, 使叶片的位移及等效应力显著增大。因此, 采用热流固耦合对液力缓速器叶片强度进行分析预测更为准确、真实。

(2)本文中液力缓速器所选用的材料为铸铝104, 强度极限为490 MPa, 屈服极限为350 MPa, 由流固耦合分析得到最大等效应力值为269.87 MPa, 液力缓速器可以安全工作, 而采用热流固耦合强度分析表明, 定子叶片在外环根部局部点的等效应力最大值为326.13 MPa, 已逼近该选用材料的屈服极限, 存在安全隐患。故应当采用强度更高的其他材料, 例如, 铸钢、镁合金等, 或者在不影响制动效果基础上适量加厚叶片。

(3)与流固耦合对比, 本文的方法不仅避免了繁复冗长的操作, 而且通过ANSYS Workbench将压力场与温度场直接加载, 误差累积小, 计算值更为精准。另外, 在网格划分时考虑了油液黏性作用, 在流道与壁面的边界采用了棱柱网格。这些都使得该方法能更真实地模拟构件传力, 更好地掌握结构位移变形和应力分布。

(4)由分析结果可以看出, 液力缓速器叶片最大等效应力通常出现在叶片与外环的刚性连接处, 特别是叶片前缘拐角处, 应力集中十分明显, 易发生疲劳破坏。这与以往的叶片强度分析所得出的结论相一致[2]。因此, 在进行液力缓速器结构设计时, 有必要在工作叶轮与外环壳体交接处采用圆弧过渡, 以提高叶片根部的抗疲劳强度, 缓解应力集中现象。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|