作者简介:郎利辉(1970-),男,教授,博士生导师.研究方向:液压柔性成形技术及装备.E-mail:lang@buaa.edu.cn

研究了板材充液成形过程中影响反胀效应的因素。将反胀效应划分为初始反胀(IIB)和局部反胀(LIB)。IIB的主要参数为反胀高度率( HIb/ t)和反胀压力率( pIb/ t),LIB受到IIB的影响并且与成形过程中液室压力直接相关。通过数值模拟得到了半球底筒形件和平底筒形件的最优反胀参数,并优化了对反胀效应有较大影响的凸模与压边圈间隙以及压边圈入口圆角等工艺参数,使反胀效应在充液成形过程中发挥了更大的作用。最后,试验验证了数值模拟结果的正确性。

The factors that influence the inverse bulging effect in sheet hydro-mechanical deep drawing are investigated. According to different inverse bulging processes, two modes can be singled: the Initial Inverse Bulging (IIB) and the Local Inverse Bulging (LIB). IIB includes two parameters: inverse bulging height ratio ( HIb/ t) and inverse bulging pressure ( pIb/ t). LIB is influenced by IIB and has a direct relationship with liquid chamber pressure in the forming process. The optimal inverse bulging parameters of hemispherical bottom cylindrical part and flat bottom cylindrical part are obtained by numerical simulation. The process parameters, including the clearance between the punch and blank holder, and the radius of the blank holder entrance, which strongly influence the inverse bulging effect, are optimized, so as to make the inverse bulging effect behave better in hydroforming process. The accuracy of the numerical simulation is verified by experiments.

板材液压成形技术作为现代工业中最重要的加工技术之一, 越来越受到汽车、航空航天等制造领域的青睐, 是一种新的板料柔性成形制造技术。与传统冲压成形工艺相比较, 板材液压成形属于半模成形, 具有模具制造成本低, 操作过程简单, 适应产品需求变化的转换能力强等优点, 能够满足多品种、小批量、复杂形状薄壁零件的低成本、快速成形; 成形过程所用高压液体无任何化学腐蚀作用, 可以重复使用, 对变形板材表面起到很好的保护作用, 具有成形零件质量高等优点; 同时, 充液拉深过程中, 液室压力可以增加板材的厚度法向压应力, 改善板材变形过程应力状态, 减小成形后的回弹, 缓解局部减薄和颈缩等质量缺陷的产生, 提高成形性能, 是高强度、低塑性、复杂形状钣金件的较好成形方法[1, 2]。

影响板材充液成形过程的因素很多, 如压边间隙、压边力、凹模圆角、液室压力以及反胀效应[3, 4]。其中, 反胀效应是一个重要并且具有决定性的影响因素。对于反胀对板材充液成形过程的影响, 国内外学者进行了诸多研究。Swadesh Kumar Singh等[5]研究了充液拉深过程中预胀压力和液室压力对杯形件壁厚分布和表面质量的影响, 结果表明过低的预胀压力会导致凸模圆角处坯料破裂, 过高的预胀压力则会导致试件直壁部分发生破裂, 一个合适的预胀压力可以成形出壁厚分布更加均匀、表面质量更好的杯形件; Lang等[6]全面研究了预胀效应对充液拉深成形过程的影响, 建立了预胀压力和预胀高度的成形极限图; Larsen等[7]研究了初始反胀对马达罩充液拉深过程的影响, 结果表明初始反胀有助于零件成形; Lang等[8]针对铝合金斜法兰盒形件充液拉深中常见的失效形式, 研究了预胀高度和预胀压力对铝合金斜法兰盒形件充液拉深失稳的影响规律, 优化了关键工艺参数, 得到了具有普遍意义的规律; 刘晓晶等[9]分析了初始反胀压力和液室压力耦合加载条件对零件壁厚分布以及起皱、破裂等缺陷的影响规律, 通过优化加载条件有效提高了零件成形质量; 陈保国等[10]定量分析了预胀对平底筒形件塑性成形和硬化的影响, 研究表明预胀显著增加了平底筒形件底部的变形, 硬度升高。

本文在已有反胀效应研究的基础上, 进一步重点研究了充液成形过程中影响反胀效应的因素, 如凸模与压边圈间隙以及压边圈入口圆角大小, 力求找到合适的工艺参数使反胀效应发挥更大的作用。

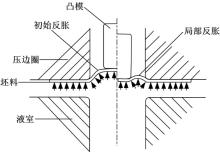

文中将反胀划分为初始反胀(Initial inverse bulging, IIB)和局部反胀(Local inverse bulging, LIB)(如图1所示), 初始反胀(IIB)可以在成形开始阶段建立液室压力, 并且使已胀形部分的坯料产生硬化效果, 提高成形零件的刚度和强度, 减小回弹; 同时改变了凸模圆角处板材的应力状态, 避免了成形初期破裂缺陷产生, 初始反胀(IIB)的主要参数为反胀高度和反胀压力。

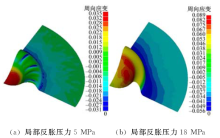

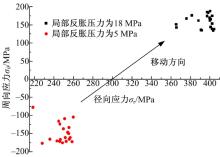

局部反胀(LIB)可以看成板材在成形过程中形成了软拉深筋, 减小了凹模圆角处的周向压应力, 产生双向拉应力, 避免板材凹模圆角处的起皱缺陷产生。局部反胀(LIB)受到初始反胀的影响并且与成形过程液室压力有直接关系。一个合适的液室压力可以有效抑制凹模圆角区悬空部分内皱的产生, 如图2所示为拉深初期不同局部反胀压力下试件的周向主应变。可以看出, 当局部反胀压力为5 MPa时, 由于反胀压力过小, 凹模圆角悬空区软拉深筋较矮, 无法产生足够的周向拉应力, 致使板料周向产生压应变(如图2(a))所示), 起皱严重。当局部反胀压力为18 MPa时, 较大的反胀压力改变了板料凹模圆角区的应力状态, 将拉-压应力状态转变为拉-拉应力状态, 产生双向拉应变(如图2(b))所示), 有效抑制了内皱的产生。不同局部反胀下试件凹模圆角区应力分布如图3所示, 可以看出局部反胀压力越大, 凹模圆角区拉应力水平越高, 压应力水平越低, 越有助于控制内皱产生。但过高的局部反胀压力会使坯料凹模圆角区材料出现过度减薄。另外, 局部反胀效应可以减小凸模圆角处坯料的弹复现象, 提高零件侧壁及底部的成形精度。

| 图3 不同局部反胀下试件凹模圆角区应力分布Fig.3 Stress distributions of the die entrance area of the specimen with different LIB |

本文中为了避免板材厚度对反胀效应的影响同时为了和其他参数研究方法相统一, 采用反胀高度率

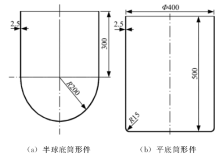

试验中选用的材料为不锈钢SUS304, 厚度为2.5 mm, 其力学性能见表1。分别研究了大直径半球底筒形件和平底筒形件的反胀效应及其影响因素。试件几何形状及尺寸如图4所示, 半球底筒形件底部球形直径为400 mm, 高度为500 mm; 平底筒形件直径也为400 mm, 高度为500 mm, 底部圆角半径为15 mm。考虑到试件变形特点及修边与工艺余量, 选取直径为900 mm圆板作为成形用坯料。凹模直径为406.4 mm, 凹模圆角半径为25 mm。试验过程采用定间隙压边, 压边间隙为2.75 mm。所有试验均在4500 t充液成形设备上进行。

| 表1 不锈钢SUS304板材力学性能 Table 1 Mechanical property for stainless steel SUS304 |

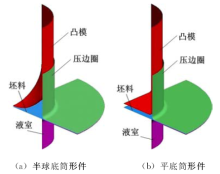

采用有限元分析软件Dynaform5.8.1/LS-DYNA3D对成形过程进行了数值模拟, 由于零件为轴对称, 选取1/4模型为研究对象, 有限元模型如图5所示。凸凹模与压边圈采用刚性壳单元, 板坯采用B-T壳单元, 凸模与板坯间的摩擦因数为0.12, 压边圈与板坯及凹模与板坯间的摩擦因数为0.05。模拟过程也采用定间隙压边的方式, 压边间隙为2.75 mm。

首先通过数值模拟研究反胀效应对零件成形过程的影响, 确定了最优反胀参数, 即最优反胀高度率和最优反胀压力率。其次通过改变凸模与压边圈间隙以及压边圈圆角半径, 研究该间隙与半径对反胀充液拉深成形过程的影响, 优化工艺参数, 使反胀效应发挥更大作用。所选参数见表2。

| 表2 数值模拟方案 Table 2 Numerical simulation scheme |

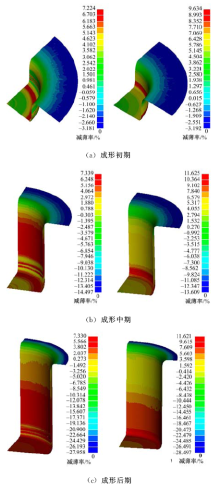

通过反复数值模拟得到了半球底筒形件和平底筒形件的最优反胀参数。对于半球底筒形件, 当预胀高度率为2, 预胀压力率为0.4, 液室压力为80 MPa时, 试件成形性能最好。图6为半球底筒形件有反胀和无反胀充液拉深过程试件壁厚减薄率分布云图对比。可以看出, 零件可以一次成形, 零件的主要减薄均发生在成形初期, 随着拉深进行减薄速率减慢, 拉深中期以后零件厚度几乎不发生变化。由于半球底形状使坯料成形初期变形较大, 较小的液室压力无法使凸模产生有益摩擦抑制零件继续变薄, 故无初始反胀时试件减薄较大为9.17%。施加初始反胀后, 液室压力增大致使凸模有益摩擦增加, 同时零件产生的反胀变形硬化使壁厚减薄率明显降低, 为8.4%。初始反胀充液拉深最后得到零件的壁厚减薄率比无初始反胀时降低了8.9%, 壁厚分布也更加均匀。对于平底筒形件, 当预胀高度率为10, 预胀压力率为2, 液室压力为90 MPa时, 试件成形性能最好。图7为平底筒形件有反胀和无反胀充液拉深过程试件壁厚减薄率分布云图对比。与半球底筒形件相似, 成形初期试件减薄较大, 反胀效应有效抑制了试件初期的壁厚减薄。通过反胀充液拉深最终得到的成形试件壁厚更厚, 分布更加均匀。从两种零件的数值模拟中可以看出, 反胀效应主要通过改善零件成形初期的成形性能来提高零件整体成形性能, 并且对平底型零件的成形性影响更大。

| 图6 半球底筒形件壁厚减薄率分布对比(有反胀(左图), 无反胀(右图))Fig.6 The thinning ratio distributions of hemispherical bottom cylindrical part(inverse bulging/no-inverse bulging) |

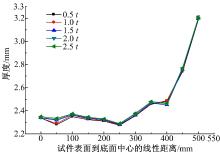

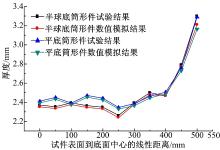

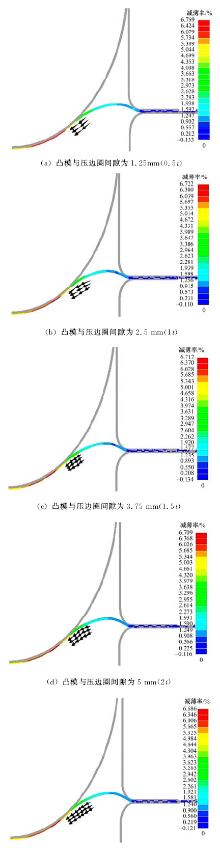

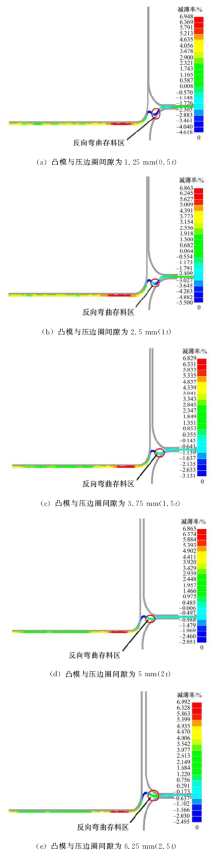

凸模与压边圈间隙对反胀效应有较大的影响, 合理的间隙可以使反胀效应发挥更大的作用。分别取凸模与压边圈间隙为1.25 mm(0.5t)、2.5 mm(1t)、3.75 mm(1.5t)、5 mm(2t)和6.25 mm(2.5t)。数值模拟得到两种试件壁厚分布分别如图8和图9所示。不同凸模与压边圈间隙下两种试件最大壁厚减薄率对比如图10所示。对于半球底筒形件, 随着凸模与压边圈间隙的增大, 试件壁厚减薄率降低, 壁厚分布均匀程度提高。根据试件成形过程的流料特征, 反胀初期, 较小的间隙, 坯料减薄反而较小。但随着拉深的进行, 小的凸模与压边圈间隙导致坯料向半球底部中心区域补料不足, 壁厚减薄越来越严重(如图11所示)。对于平底筒形件, 不同凸模与压边圈间隙得到的试件最大壁厚减薄率分别为7.67%、7.37%、7.33%、7.66%和8.69%。当间隙为3.75 mm(1.5t)时, 试件壁厚减薄率最小, 成形性能最好。根据试件成形过程的流料特征, 初始反胀时, 间隙越小, 材料向上流动越困难, 平底筒形件底部减薄越严重。凸模下行, 较大的间隙无法使坯料形成反向弯曲存料区(如图12所示), 该区域坯料硬化程度也较低, 在后续拉深过程中该区域坯料将流动成为试件壁厚最薄弱的部分。

| 图11 凸模行程65 mm时半球底试件壁厚减薄率及流料特征Fig.11 Wall thinning ratios and material flow characteristics of hemispherical bottom specimens when punch stroke is 65 mm |

| 图12 凸模行程50 mm时平底试件壁厚减薄率及反向弯曲存料区Fig.12 Wall thinning ratios and material stock area of reverse bending of flat bottom specimens when punch stroke is 50 mm |

因此在两者的综合作用下, 选择合适的凸模与压边圈间隙可以使平底筒形件成形性能得到提高。

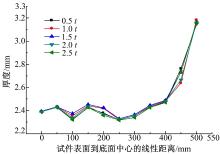

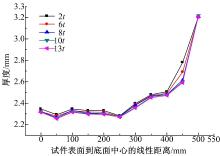

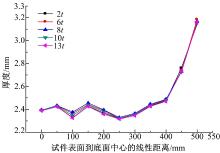

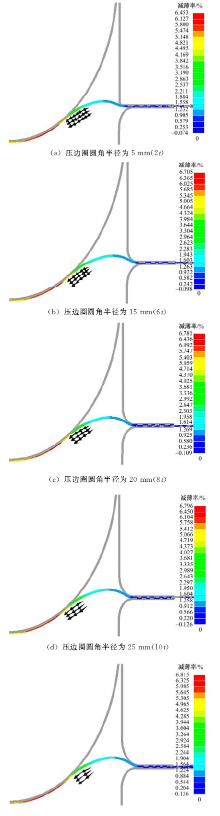

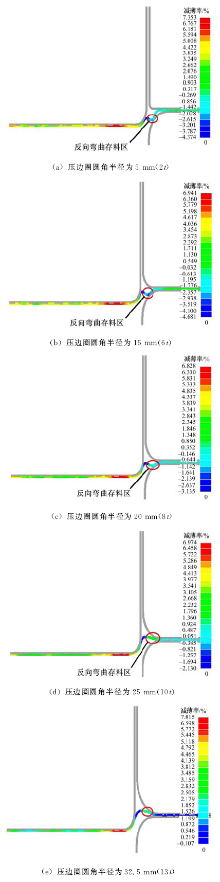

压边圈圆角半径同样对反胀效应有着较大的影响, 分别取圆角半径为5 mm(2t)、15 mm(6t)、20 mm(8t)、25 mm(10t)和32.5 mm(13t)。数值模拟得到两种试件壁厚分布分别如图13和图14所示。

不同压边圈圆角半径下两种试件最大壁厚减薄率对比如图15所示。对于半球底筒形件, 不同压边圈圆角半径得到的试件最大壁厚减薄率分别为8.73%、8.93%、8.98%、9.01%和9.23%。可以看出, 压边圈圆角半径越大越不利成形。由于半球底部中心是成形初期减薄最严重的部位, 根据试件成形过程的流料特征, 压边圈圆角半径越小, 初始反胀时半球底部中心边缘处存料越多, 当凸模继续下行时, 半球底部中心边缘向底部中心补料越充分, 抑制底部中心壁厚减薄效果越明显。所以, 凸模行程为65 mm时, 压边圈圆角半径越小, 壁厚减薄也越小(如图16所示)。对于平底筒形件, 不同压边圈圆角半径得到的试件最大壁厚减薄率分别为7.93%、7.44%、7.33%、7.69%和7.96%。当压边圈圆角半径为20 mm(8t)时, 试件壁厚减薄率最小, 成形性能最好。根据试件成形过程的流料特征, 初始反胀时, 过小的圆角半径限制了材料向上流动, 导致平底筒形件底部减薄严重, 凸模下行至50 mm, 较大的压边圈圆角半径无法使坯料形成反向弯曲存料区(如图17所示), 该区域坯料硬化程度也较低, 在后续拉深过程中该区域坯料将流动成为试件壁厚最薄弱的部分。

| 图16 凸模行程65 mm时半球底试件壁厚减薄率及流料特征Fig.16 Wall thinning ratios and material flow characteristics of hemispherical bottom specimens when punch stroke is 65 mm |

| 图17 凸模行程50 mm时平底试件壁厚减薄率及反向弯曲存料区Fig.17 Wall thinning ratios and material stock area of reverse bending of flat bottom specimens when punch stroke is 50 mm |

综上, 平底筒形件反胀充液成形时, 过小或过大的压边圈圆角半径均不利于其成形。

为了验证数值模拟结果, 进行了不锈钢半球底筒形件和平底筒形件的反胀充液拉深成形试验。试验在4500 t充液成形设备上进行, 通过比例溢流阀控制液室压力, 最大液室压力能达到100 MPa, 试验设备如图18所示。采用最优反胀参数及合理的凸模与压边圈间隙和压边圈圆角半径获得的成形试件壁厚分布如图19所示, 可以看出试验结果与模拟结果吻合较好。

(1)反胀效应对半球底筒形件和平底筒形件成形性能影响较大, 主要通过改善零件成形初期的成形性能来提高零件整体成形性能。

(2)反胀充液成形时, 随着半球底筒形件凸模与压边圈间隙的增大, 试件壁厚减薄率降低, 壁厚分布均匀程度提高, 成形性能提高; 对于平底筒形件, 过小或过大的凸模与压边圈间隙均不利于其成形, 当间隙为3.75 mm(1.5t)时, 试件成形性能最好。

(3)对于半球底筒形件, 压边圈圆角半径越小其成形性能越好; 对于平底筒形件, 反胀充液成形时过小或过大的压边圈圆角半径均不利于其成形, 当压边圈圆角半径为20 mm(8t)时, 试件壁厚减薄率最小, 成形性能最好。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|