作者简介:刘晓波(1979-),女,副教授,博士.研究方向:新金属材料的设计与制备.E-mail:stone-666@126.com

采用重力铸造和等温热处理半固态挤压的方法制备了Mg2Si/Al复合材料,并研究了复合材料的组织及性能。结果表明:经过等温热处理后得到了基体 α-Al和增强相Mg2Si双球化的半固态组织,其中,Mg2Si颗粒呈现球化, α-Al呈现规则球形或椭球形。与普通重力铸造Mg2Si/Al复合材料相比,等温热处理温度为555 ℃、565 ℃和570 ℃的半固态挤压Mg2Si/Al复合材料的布氏硬度分别提高了26.09%、39.13%和31.30%。拉伸测试试验结果表明:等温热处理565 ℃时,半固态挤压Mg2Si/Al复合材料的抗拉强度达到了274 MPa,延伸率达到了8.75%。

Mg2Si/Al composites were fabricated by gravity casting and semi-solid extrusion. The microstructure and mechanical property of the composites were investigated. The results show that after isothermal heat treatment the semisolid Mg2Si/Al composites form spherical reinforced phase and matrix structure. The effect of the isothermal heat treatment temperature on the microstructure and mechanical was studied. In addition, the hardness of the semi-solid extrusion composites with isothermal heat treatment temperatures of 555 ℃, 565 ℃ and 570 ℃ under specific pressure of 255 MPa are enhanced by 26.09%, 39.13% and 31.30% respectively in comparison with the casting composite. The tensile test results show that the ultimate tensile strength and elongation of the Mg2Si/Al composites fabricated by semi-solid extrusion reach 274 MPa and 8.75% respectively.

近些年来, 开发与研究铝基复合材料日益受到材料及工程界的关注和重视, 汽车缸套制造材料之一原位Mg2Si/Al复合材料成为了关注的热点。Mg2Si是一种具有代表性的金属间化合物, 它是在熔体的凝固过程中形成的, 是一种热力学稳定相。Mg2Si熔点较高、密度较低、硬度较高, 与基体Al具有良好的相容性, Mg2Si/Al界面结合强度高、界面干净, 因此Mg2Si作为重要的颗粒增强相得到了广泛的应用[1, 2, 3], Mg2Si/Al复合材料在汽车行业具有广泛的应用前景。目前的问题在于, 在重力铸造法制备的复合材料中, Mg2Si增强相为不均匀分布, 呈现枝晶状, 十分粗大且尖角众多, 对基体产生了割裂作用。在材料的受力过程中, Mg2Si增强相易于开裂, 复合材料会较早发生断裂, 导致复合材料呈现较低的强度和塑性[4]。基于此, 对Mg2Si/Al复合材料的凝固和成形过程施加特定的控制, 从而改善基体及增强相的尺寸、形貌和分布, 进而提高复合材料的强度和韧性成为研究者首要解决的问题。国内外的研究表明[5], 利用半固态工艺能够制造出组织为非枝晶的镁合金及铝合金, 这些材料的力学性能得到了显著提高。半固态加工工艺在近几年研究较多, 它是一种控制与改变基体和增强相组织特征的有效方法, 它使复合材料的基体和增强相呈现非枝晶化(例如球化或椭球化), 且分布均匀, 在有效改善组织的同时也提高了材料的性能[5]。目前常用的获得半固态组织的方法有机械搅拌[6]、喷射沉积[7]、电磁搅拌[8]、熔体激活[1, 9]、冷斜面[10]和等温热处理[11]等。

本文采用重力铸造法和半固态挤压法制备了Mg2Si/Al复合材料, 采用等温热处理得到了增强相Mg2Si与基体Al双球化的半固态组织, 研究了等温热处理温度对组织和性能的影响, 目的是探寻一条提高Mg2Si/Al复合材料韧性的有效途径, 为此种复合材料的进一步发展提供理论依据。

试验的原材料为w(Si)=20%的Al合金和纯Mg。变质剂为w(P)=14%的铜合金。P加入量为总量的0.55%。初生Mg2Si和过剩Si的质量分数分别为20%和9.5%。制备过程如下:首先将石墨坩埚预热, 将710 g的w(Si)=20%的Al合金加入其中, 升温使之完全熔化, 保温10 min后降温, 将预热的铝箔包覆的纯Mg(105 g)压入熔体内。待纯Mg完全熔化后进行精炼, 再将温度升高, 将预热后的30 g的w(P)=14%的铜合金中间合金加入其中, 保温25 min后浇注成直径54 mm、长100 mm的试样。之后, 将试样加工成⌀54 mm× 60 mm圆柱, 放入箱式电阻炉, 分别在555、565、570 ℃保温60 min, 然后把试样移入挤压机预热到280 ℃的挤压模具中, 在255 MPa下保压45 s, 挤成⌀66 mm的柱状试样。

采用体积分数为0.5%的HF水溶液对磨制抛光的试样进行腐蚀。显微组织的观察采用光学显微镜(OM)(JSM-5310型), 相组成分析采用X射线衍射仪(XRD)(D/Max2500PC型)。萃取试验采用30% HCL水溶液对试样进行浸泡腐蚀(萃取液浓度始终一致), 再过滤分离颗粒, 用无水乙醇反复清洗, 风干后得到Mg2Si颗粒。硬度试验在布氏硬度计(HB-3000B型)上进行, 施加载荷和保压时间分别为7350 N和30 s, 试验时测试7个值, 去除最大及最小值, 取其余值的平均值。

采用美国MTS电子拉伸试验机进行力学性能测试, 拉伸速度为3.33× 10-4 mm/s(0.2 mm/min)。拉伸前对试样进行T6热处理:固溶温度及时间为510 ℃和11 h, 时效温度及时间为177 ℃和8 h。拉伸试样为片状试样, 尺寸如图1所示, 试样厚度为2 mm。

Mg2Si/Al复合材料的XRD图如图2所示。可见, 重力铸造法和半固态挤压法制备的Mg2Si/Al复合材料的相组成均由Al相、Mg2Si相、CuAl2相和过剩Si相构成。

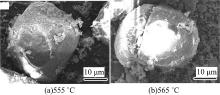

图3为Mg2Si/Al复合材料的显微组织。图3(a)为重力铸造法制备的复合材料的显微组织。从图3(a)可见, 黑色的初生Mg2Si平均尺寸为34 μ m, 大部分形态呈现多边形, 小部分为四边形, 而白色的α -Al则呈现枝晶形态。经过半固态挤压后, 初生Mg2Si和α -Al的形态均发生了变化, 如图3(b)(c)(d)所示。在555 ℃进行等温热处理时, 大多数初生Mg2Si为边角钝化的不规则形态, 小部分出现球化, α -Al由枝晶形态转化为蔷薇形态, 总体看来出现球化趋势, 如图3(b)所示。当温度增加到565 ℃时, 初生Mg2Si边角钝化更加明显, 出现球化, α -Al也由蔷薇形态转变为平均尺寸为86 μ m左右的规则球状或椭球状, 如图3(c)所示。此外, 与图3(b)相比, 图3(c)组织中的液相体积也显著增加。同时, 可以看到许多细小α -Al存在于液相之中。当等温热处理温度进一步提高到570 ℃时, 初生Mg2Si形貌仍保持球形, 并进一步圆整化, 尺寸分布更加均匀; α -Al平均尺寸增加到112 μ m, 呈现不规则的椭球状。同时可见, 组织中的液相分数进一步增加, 如图3(d)所示。综合图3(b)(c)(d)可知, 初生Mg2Si和基体α -Al中皆存在少量液岛, 这是因为在等温热处理过程中, 组织中最后凝固形成的共晶组织, 例如二元共晶(Al-Si和Al-Mg2Si)和三元共晶(Al-Si-Mg2Si), 熔化后被捕捉到两者之中。

| 图3 重力铸造法和半固态挤压法制备的Mg2Si/Al 复合材料的显微组织Fig.3 Microstructures of Mg2Si/Al composites fabricated by gravity casting and semi-solid extrusion |

图4是重力铸造法和半固态挤压法制备的Mg2Si/Al复合材料的共晶组织。重力铸造的复合材料的共晶Si相为典型的粗大针状, 共晶Mg2Si为蠕虫状, 见图4(a)。进行半固态挤压后, 如图4(b)所示, 555 ℃时共晶相发生熔化, 残余部分仍为针状或蠕虫形态。等温热处理温度增加到565 ℃时, 共晶相出现细化, 共晶Si和共晶Mg2Si分别为珊瑚形态和短纤维或点状; 当温度进一步增加到570 ℃时, 共晶Si和共晶Mg2Si分别表现为细小珊瑚形态和粗大汉字形态。

| 图4 重力铸造法和半固态挤压法制备的Mg2Si/Al 复合材料的共晶组织Fig.4 Morphologies of eutectic matrix of Mg2Si/Al composites fabricated by gravity casting and semi-solid extrusion |

为了更好地观察Mg2Si颗粒的立体形貌, 对半固态挤压复合材料进行了萃取试验, 得到的颗粒形貌如图5所示。由图可见, 对复合材料进行等温热处理后, 初生Mg2Si出现球化, 随着等温热处理温度的提高, Mg2Si颗粒圆整度也提高, 如图5(b)所示。

图6为T6处理后半固态挤压Mg2Si/Al复合材料的显微组织。可见, 经过T6处理, 部分共晶相变为细小蠕虫形态, 部分则变为点状, 而初生Mg2Si及α -Al依旧为球状或椭球状。

2.2.1 硬度

铸态下4种复合材料的布氏硬度数值见表1。可见, 经过等温热处理半固态挤压后, 复合材料的硬度得到了较大提高。与重力铸造相比, 等温热处理温度为555、565、570 ℃的半固态挤压Mg2Si/Al复合材料的布氏硬度分别提高了26.09%、39.13%和31.30%。

| 表1 Mg2Si/Al复合材料的布氏硬度 Table 1 HB hardness of Mg2Si/Al composites |

2.2.2 强度和塑性

经过T6热处理后4种复合材料的抗拉强度和延伸率见表2, 可以看出, 经过半固态挤压后, 复合材料的抗拉强度和延伸率都有了大幅度提高。与重力铸造相比, 等温热处理温度为555、565和570 ℃的半固态挤压Mg2Si/Al复合材料的抗拉强度分别提高了34.38%、71.25%和18.75%, 其延伸率分别提高了87.37%、360.5%和26.32%。

| 表2 Mg2Si/Al复合材料的抗拉强度σ b和伸长率δ 值 Table 2 Values of ultimate tensile strength σ b and elongation δ of Mg2Si/Al composites |

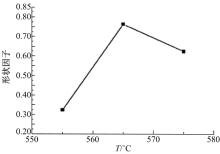

通常, 采用圆整度作为指标来衡量球状颗粒, 具体的方法是采用其二维组织作为圆整度的表征, 即用形状因子表示球状颗粒的圆整度大小, 表达式如下[12]:

式中:

式(1)中, F0等于1, 表示颗粒二维组织轮廓为完美圆形; F0越接近0, 表示颗粒越不圆整。不同等温热处理温度条件下, 形状因子和温度的关系曲线如图7所示。其中, 各温度的形状因子均为平均值。等温热处理温度为555、565、570 ℃时, 基体α -Al的形状因子分别为0.323、0.762和0.652。可见, 等温热处理温度对形状因子有很大影响。总体趋势是, 随着等温热处理温度的提高, α -Al晶粒的形状因子先是增加到一个极限数值, 然而当温度继续提高时, 形状因子却有所降低[11]。这主要是因为, 与555 ℃相比, 温度为565 ℃时α -Al晶粒的尖角(曲率较大处)更易于熔化到液相中, 从而加速了晶粒的钝化和圆整; 而当温度升高到570 ℃时, 圆整的α -Al会在较高温度下再次发生熔解, 导致α -Al的圆整度略有降低。这种变化趋势与固相颗粒经过长时间保温后形状发生的变化相似[13]。

从图3可见, 液体含量随着等温热处理温度的提高而明显增加。Scheil方程用公式形式解释了此种现象, 即在平衡状态下, 液相体积分数用下式表示[12]:

式中:TM、TL和

在重力铸造法制备的复合材料组织中, α -Al为枝晶形态, 增强相Mg2Si呈现多边形块状。等温热处理温度为555 ℃条件下, α -Al枝晶间分布的共晶相由于熔点较低首先熔化, 此时, α -Al晶粒的枝晶端部也熔化, 转变为液相, 换言之, α -Al出现钝化。而后随着液相的贯通, α -Al枝晶被分隔为若干蔷薇形态晶粒。565 ℃条件下, α -Al晶粒在较高温度下熔解更快, 边角钝化更明显, 呈现尺寸均一的球状和椭球状, 液相体积与555 ℃相比也有所增加。570 ℃条件下, 球状α -Al 在高温下开始粗化熟化, 并长大为不规则的椭球形态, 液相体积分数则进一步增加。

与基体α -Al相比, Mg2Si增强相的球化进程比较单一且简单, 即随着等温热处理温度的提高, 颗粒钝化, 圆整度逐渐提高。

与重力铸造法制备的Mg2Si/Al复合材料相比, 半固态挤压法制备的Mg2Si/Al复合材料具有更好的硬度、强度和塑性。导致这种现象的原因主要有两个:①不同制备条件下得到的增强相和基体的形态、分布不同; ②热挤压的作用。

重力铸造法得到的组织中, 增强相Mg2Si呈现多边形, 具有一定数量的尖角, α -Al呈现枝晶形态。增强相的这种形貌容易造成应力集中, 并且割裂了基体, 使基体丧失了完整的连续性, 同时也容易加剧自身颗粒开裂, 最终导致抗拉强度以及延伸率的降低。在半固态挤压法制备的复合材料组织中, α -Al分布均匀且呈现球状, 增强相Mg2Si也出现圆整化。这种组织形态最不易萌生裂纹, 也不易于裂纹的扩展, 受力时更不易产生应力集中, 增强相和基体的变形协调性也较好, 故而显著提高了复合材料的性能。

半固态挤压制备方法中采用的热挤压也对Mg2Si/Al复合材料的性能改善有一定贡献。第一, 在热挤压过程中, 由于进行了液相分配, 增强相Mg2Si随液相流动而趋于更加均匀的分布状态。第二, 重力铸造法容易产生空洞类缺陷(疏松、缩松以及气孔等), 这些缺陷不仅容易造成应力集中进而产生裂纹, 而且致使受力面积减少, 从而降低了材料的性能。在热挤压条件下, 材料三向受压, 合金发生塑性流动, 较好地消除了空洞类缺陷[14], 有效焊合了材料组织, 减少了组织中的局部应力集中以及裂纹源, 提高了复合材料的密度。综合以上原因, 半固态挤压法制备的Mg2Si/Al复合材料性能大大提高[14]。

在本试验中, 随着等温热处理温度的提高, 半固态挤压Mg2Si/Al复合材料的硬度、抗拉强度和延伸率均出现先增加后减小的趋势。半固态挤压后, α -Al和Mg2Si增强颗粒都出现了不同程度的球化, 等温热处理温度为565 ℃时, α -Al为规则球状, Mg2Si增强颗粒也比较圆整; 等温热处理温度为555 ℃时, α -Al和Mg2Si均球化不明显; 等温热处理温度为570 ℃时, α -Al又发生了粗化长大, 正是组织的这种不同导致了复合材料硬度、抗拉强度和延伸率相应出现先增加后减小的变化。

利用半固态挤压法成功获得了基体α -Al和增强相Mg2Si双重球化的半固态组织。等温热处理温度为555、565、570 ℃时半固态挤压法制备的Mg2Si/Al复合材料的布氏硬度分别为145、160、151 HB, 与重力铸造相比, 分别提高了26.09%、39.13%和31.30%。对经过T6热处理后的Mg2Si/Al复合材料进行了力学性能试验, 重力铸造复合材料的抗拉强度和延伸率为160 MPa和1.90%, 而等温热处理温度为555、565、570 ℃时, 半固态挤压Mg2Si/Al复合材料的抗拉强度分别为215、274和190 MPa, 延伸率分别为3.56%、8.75%和2.40%, 与重力铸造相比, 其抗拉强度分别提高了34.38%、71.25%和18.75%, 延伸率分别提高了87.37%、360.5%和26.32%。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|