作者简介:闫光(1979-),男,讲师,博士.研究方向:光纤激光器与传感器.E-mail:1084945257@qq.com

为了提高光纤光栅测量应变的精度,在对光纤光栅传感器基底形状进行有限元分析的基础上,设计出了一种具有增敏效果的预紧封装光纤光栅应变传感器,并采用等强度梁对具有增敏效果的基片式光纤光栅传感器进行了测试和标定,得到传感器灵敏度为0.857 pm/με,是普通基片式光纤光栅传感器灵敏度的1.18倍。在MTS试验机上进行寿命试验,经10000次重复拉伸疲劳试验后,光纤光栅传感器的光谱并未出现双峰等现象,也没有发生蠕变,抗疲劳性能良好。

In order to improve the precision of the strain measurement based on fibber grating, on the basis of finite element analysis of the substrate shape of fiber grating sensor, a kind of strain sensor is designed, which has the sensitizing effect of preload packaged fiber grating. Then, the calibration of the synergism effect of the substrate FBG sensor is carried out using the uniform strength beam. The experimental results demonstrate a high sensitivity of 0.857 pm/με, which is 1.18 times of the sensitivity of the normal substrate FBG sensor. A tensile fatigue test of 10000 cycles was carried out on MTS testing machine as a compromise to test the duration. After the fatigue test, bimodal distribution is not observed on the spectrum of the FBG sensor, and creep deformation does not occur on the sensor, showing good fatigue properties.

光纤光栅(FBG)是20世纪90年代出现的一种应用在光纤通信、光纤传感等光电子领域的基础性光纤器件。1978年, Hill等[1]首次从接错光纤中观察到了光子诱导光栅, 制成了第一根光纤光栅。1989年, Meltz等[2]成功利用紫外, 从光栅光纤侧面写入, 为FBG的迅速发展奠定了基础。光纤光栅具有耐腐蚀、体积小、质量轻、结构简单、可实现多点式分布测量、波长调制不受光强波动影响、易于实现光子集成、便于单光源波分复用和光集成、耦合性好等优点, 已被广泛应用[3]。如:利用光纤光栅可以制成不同干涉仪型的滤波器; 利用掺饵光纤可以制成光纤光栅激光器; 利用非均匀光纤光栅可以制成色散补偿器; 利用布拉格光纤光栅可以制成传感器等。特别是在传感器方面发展迅猛, 可以制作成不同参量的光纤光栅传感器和传感网络[4]。 光纤光栅温度传感器以其抗电磁干扰, 体积小, 质量轻等特点, 广泛应用于诸多领域:2011年, 西安石油大学研制了针对应用于特殊环境的光纤光栅温度压力传感器[5]; 同年天津理工大学研制出一种具有微结构缺陷的新型光纤光栅[6]; 三峡大学将光纤Bragg 光栅温度传感技术应用于水闸工程的闸墩进行实时温度监测[7]; 2015年, 河北工业大学对长周期光纤光栅温度传感器应变交叉敏感进行了研究[8]。同时, 国内外相关领域的专家学者对光纤光栅应变传感器也进行了许多研究工作:2004年, DSTO结构力学中心开发了一种嵌入式光纤传感器, 并将其应用于澳大利亚军用飞机模拟结构力学测试[9]; 马萨诸塞州大学研制出一种基于光纤布拉格新的光纤光栅飞机座椅传感器[10]; Frieden等[11]提出了应用动态信号光纤光栅传感器对埋藏于地下的复合材料筒壳在受到冲击时所产生的剪切应力的测量; 张荫民等[12]对管式封装的光纤光栅温度传感器进行了研究。光纤光栅作为光纤无源器件, 对应变这一物理量的探测主要依靠光栅周期的变化和有效折射率的变化。相对于无预紧力的封装形式, 带有预紧力的光纤光栅传感器封装形式可以有效的提高传感器的测量范围, 因此具有重要意义。Torres等[13]利用有限元建立的数学模型分析传感器封装与试验件粘贴后传感器的精度; Bernasconi[14]、Panopoulou[15]用有限元分析法分析了试验件上被选点的应力分布情况。

本文针对光纤光栅应变传感器的预紧封装技术及传感特性问题, 制作了带有预紧力的光纤光栅应变传感器, 采用ANSYS建模和试验对其特性进行分析研究。研究结论有助于光纤光栅应变传感器的优化和性能的进一步提升。

当一束宽光谱光经过光纤光栅时, 满足光纤光栅的波长将产生反射, 其余的波长透过光纤光栅继续传输。反射的中心波长λ b与光栅周期和纤芯的有效折射率

| 表1 材料性能对比 Table 1 Material properties comparison |

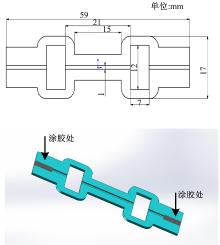

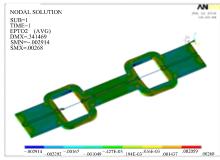

将AL7075T6铝合金材料加工成一个长59 mm, 宽17 mm的基底, 如图1所示。在基底的两凸起部位处各加工出一个12 mm× 7 mm的矩形结构环。在基底中央腐蚀出一个宽1 mm、深0.5 mm的槽。粘贴方式为在传感器两端涂覆粘贴胶, 如图1中灰色区域所示。

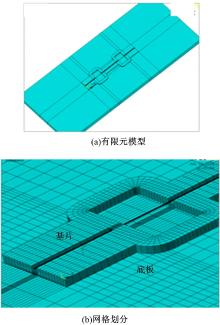

利用ANSYS软件, 对所设计的增敏型光纤光栅传感器基底建立模型。选取solid实体单元模型, 选择AL7075T6铝合金作为基底材料, 依照图1所示的设计尺寸建立模型。

对基底进行扫略式网格划分, 以确保网格划分相对均匀, 提高计算精度, 使得到的计算结果更接近实际, 有限元模型与网格划分示意图如图2所示。

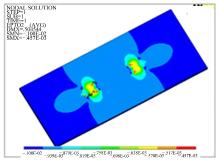

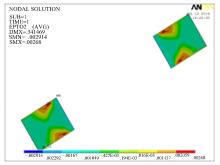

对试验件进行位移加载, 固定试验件一端, 另一端施加拉力, 拉伸0.5 mm。其底板应变如图2所示。由底板通过基片两端胶层传递到基片上的应变如图3所示。

由图4可以看出, 基片应力呈非均匀分布, 在两个突出的环周围承受的应力最大, 其次是中间部分, 因此两个环形部分之间应力集中的情况最为明显, 故将光栅封装在中段部分, 既能保护光纤光栅不轻易被损毁, 也能达到增敏效果。根据金属材料特性, 在2000 μ ε 之内, 形变应为弹性形变, 所以环形区域之间形变明显; 根据ANSYS分析结果可知, 应力集中主要分布在两环之间, 在应力较小的情况下即产生变形, 因此在封装光纤光栅时, 只需要在基片的两个环外端点胶(见图1), 就可使封装后的传感器达到增敏效果。

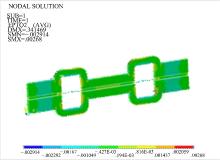

基片应力传递过程为:从被测件传递到基底粘结层, 再到基底层, 然后到粘结层、最后传递给光纤光栅, 应力逐层减小。因两圆环外端为点胶处即基底粘接层, 所以基片背部应力分布如图5所示, 传递应变的环氧树脂层的应变如图6所示。

从ANSYS应变分布图(见图7)来看, 光纤光栅应变传感器封装在拉伸作用下产生的变形集中在结构环部位, 中央填充胶层并未在较大程度上改变封装结构的应力分布, 封装整体受力分布均匀, 拉伸0.5 mm(1000 μ ε )时, 光纤上的应变约为1011 μ ε 左右, 保证了光纤光栅在封装之后对应变依旧有良好的传感性能, 并且从某种角度来说, 这种封装对测量精度具有一定的增敏作用, 使得封装成型后的光纤光栅应变传感器的温度测量精度提高, 可以满足更多实际工程的使用要求。

将高温固化胶353ND按10:1的比例混合静置5 min, 使该环氧树脂胶充分混合反应。用高精度秤称取二氧化硅粉末, 按照1:1.5的比例将胶与二氧化硅粉末混合, 适当减小胶体流动性。将光纤光栅放在加热台上, 两端垫上胶垫并固定在光纤调整架上, 调节调整架高度使光栅位于基底中央凹槽里, 调节调整架给光纤一定的预紧力, 使光纤光栅紧贴基片, 使中心波长增加0.5 nm。将加热台加热到60 ℃, 并记录中心波长。调节调整架, 使中心波长增加(未加热前)4 nm, 向基片两端缓慢点胶, 尽量减小气泡形成, 持续加热4 h后静置固化, 待加热台恢复至室温。最终封装如图8所示。

将固化完成的光纤光栅应变传感器联入光纤光栅传感标定试验系统, 该系统实物图如图9所示, 在等强度梁上对光纤光栅温度传感器进行标定。等强度梁上共有3种光纤光栅传感器:①未经封装的光纤光栅, 用于对等强度梁的形变校核。②基底有增敏效果的光纤光栅传感器。③基底不具备增敏效果的光纤光栅传感器。标定试验过程如图10所示。

用微分头对等强度梁依次上升1 mm进行加载, 测微分头控制的挠度为0~20 mm, 再依次下降1 mm, 链接裸封的光纤光栅测得数据记录。再将未经过结构优化的对比传感器与解调仪及电脑连接。重复上述试验步骤, 测得对比数据。最后, 将增敏封装的光纤光栅传感器与解调仪及电脑连接, 重复3次标定试验, 测得3组数据。

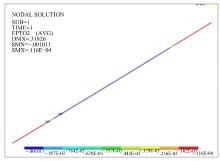

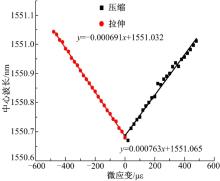

将裸光栅测得的数据输入到origin软件中, 绘制成点状图, 并拟合出曲线, 如图11所示, 得到下列关系方程:

式中:

| 图11 裸光栅中心波长与微应变对应关系Fig.11 Relationship between the center wavelength and micro-strain of the bare grating |

由式(1)可得灵敏度约为1.10 pm/μ ε , 其线性度达到0.999以上。

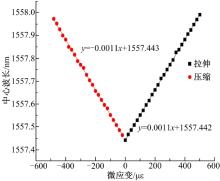

根据表贴式裸光纤光栅随基底的应变呈现良好的线性关系, 可知应变灵敏度约为1.13 pm/μ ε , 本次试验中所用等强度梁的微应变可视为标准值。等强度梁可测定的微应变为0~500 μ ε , 其挠度为0~25 mm, 所以每移动1 mm, 改变约20 μ ε 。将对比光纤光栅传感器测得的数据输入到origin软件中, 绘制成的裸光栅中心波长与微应变对应关系如图12所示。

| 图12 对比光纤光栅传感器中心波长与微应变关系Fig.12 Contrast between the center wavelength and micro-strain of FBG sensors |

拟合出的关系方程为:

由式(2)可得灵敏度约为0.727 pm/μ ε , 其线性度约为0.990左右。

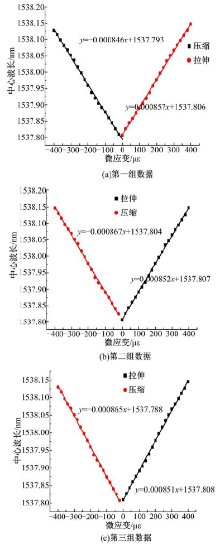

将有增敏效果的光纤光栅传感器测得的3组数据分别输入到origin软件中, 并分别绘制成点状图如图13所示, 拟合关系方程如下:

由式(3)(4)(5)可得到3次重复试验测得的灵敏度分别为0.869、0.8515、0.858 pm/μ ε , 平均值为0.857 pm/μ ε , 线性度均为0.998左右。

(1)用砂纸打磨被测件表面, 去除其表面的氧化层, 并用无尘纸蘸取酒精擦拭。将制成的光栅光纤传感器用酒精擦拭背面与正面, 再用镊子夹取光纤光栅传感器, 将传感器两端垂直粘贴在钢板上, 静置固化。

(2)设置MTS拉伸机参数, 限制载荷值为23 kN, 频率为2 Hz, 将拉伸机设置为循环拉伸加载。

(3)用夹具夹紧板材的一端, 根据国标要求, 在试样两端被夹持完成前, 需将MTS拉伸机数值清零, 再夹紧另一端。将其两端夹在水平线上。

(4)将光纤光栅传感器接入解调仪, 并将解调仪连接电脑, 开始试验, 记录传感器中心波长。此时MTS试验机所加应力循环为17~23 kN, 频率为2 Hz, 循环次数为10 000。

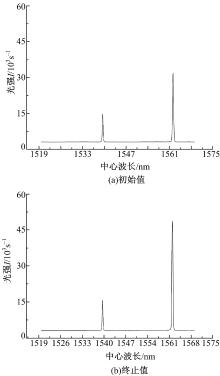

将station manage软件中起始和结束的中线波长变化数据输入到origin软件中, 得到震动加载10 000次的中心波长随时间的变化曲线, 如图14所示。初始值λ 1=1539.259 nm, λ 2=1562.320 nm。终止值λ '1=1953.260 nm, λ '2=1562.321 nm。

经10 000次拉伸加载疲劳试验后, 光谱并未出现双峰等现象, 两个3 dB带基本没有增加, 说明传感器并没有发生蠕变, 抗疲劳性能良好。

研制了一种FBG应变传感器, 它的灵敏度为0.857 pm/μ ε , 为普通基片式光纤光栅传感器灵敏度的1.18倍。对该型传感器进行了寿命试验, 经10 000次重复拉伸疲劳试验后, 光纤光栅传感器的光谱并未出现双峰等现象, 传感器也没有发生蠕变, 耐疲劳属性良好。由此说明, 通过选择光纤光栅传感器基底形状并在其封装过程中对光纤施加预紧力等封装工艺, 可以有效地提高传感器的测量灵敏度, 从而使这种封装的应变传感器满足各种环境的需求。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|