作者简介:宗长富(1962-),男,教授,博士生导师.研究方向:汽车参数匹配、仿真与控制.

为了在变速器齿轮宏观参数设计阶段尽可能地降低齿轮啮合冲击振动,提出了一种斜齿轮宏观参数的减振优化设计方法。采用减小传递误差波动值作为减小冲击振动的手段,建立以减小冲击振动和体积为目标,同时考虑规范要求并保证强度的变速器斜齿轮宏观参数优化模型,采用遗传算法进行寻优。斜齿轮传递误差的计算方法考虑将斜齿轮副近似为众多小直齿轮副的叠加,并考虑相邻小直齿轮副的啮合角度的相位差,小直齿轮副的传递误差计算采用考虑轮体周向变形的改进石川法。优化结果表明,本文优化方法能够有效降低斜齿轮传递误差41%、降低体积1.34%。

A method to optimize the macro-parameters of helical gears in transmissions is developed to reduce meshing vibration in initial design phase of the transmission gearbox. In the optimization model, the optimization variables include the modulus, the helical angle, the tooth wide, the top gap coefficient etc. The optimization target is the synthesis of reducing meshing vibration and reducing the volume of the gear pair. The constraint conditions include the standard requirements and the strength requirement. The fluctuation value of the dynamic transmission error is considered as the index of the vibration. To calculate the dynamic transmission error of the helical gear pairs, the helical gear pair is approximated as the superposition of many smaller spur gear pairs, and the phase difference of the meshing angles of adjacent smaller spur gear pairs is considered. The deformation calculated by Ishikawa method and the circumferential deformation are considered in the dynamic transmission error and the dynamic meshing stiffness calculation of the smaller spur gear pairs. The optimization results show that the method developed in this paper can effectively reduce the transmission error of the helical gear by 41% and reduce the volume by 1.34%.

变速器齿轮振动和噪声的影响因素包括齿轮的设计和加工、齿轮轴承和齿轮箱的结构设计等。至今大多研究工作都集中在理论和试验研究、数值仿真等阶段。在箱体整体噪声方面, 李宏坤等[1]在对某齿轮箱进行模态贡献量和面板声学贡献量分析的基础上, 将主要固有频率和面板声功率级作为目标函数, 应用有限元软件进行了箱体厚度的减振优化设计。关于齿轮副的设计方面, 当齿轮的类型、材料都确定后, 影响振动和噪声的指标包括齿轮几何宏观参数、微观修形方式和修形量两个方面[2]。微观修形对齿轮的啮入、啮出冲击激励有很大影响, 是目前对齿轮振动和噪声优化设计的主要手段[3, 4, 5]。齿轮的几何宏观参数(包括齿数、模数、螺旋角、重合度等)是影响齿轮时变啮合刚度激励波动的根源。在宏观参数设计阶段, 基本是通过经验和定性分析来确定和调整齿轮几何宏观参数, 使得齿轮的噪声品质满足要求, 或是单纯地通过提高重合度来优化齿轮振动和噪声品质[6, 7]。

齿轮动力学研究[8]表明, 齿轮箱系统的振动很大程度上取决于各齿轮副的动态传递误差。动态传递误差波动越大, 越不利于传动的振动抑制。齿轮啮合过程中的受载弹性变形是动态传递误差的一个分量, 称为设计传递误差, 与决定于齿轮宏观几何参数的齿轮动态啮合刚度直接相关。因此, 如果能通过对齿轮宏观几何参数的优化设计, 减小动态传递误差中弹性变形部分的波动量, 就能在齿轮宏观参数设计阶段更好地考虑对噪声的要求, 从而提升齿轮的振动和噪声性能。

在设计变速器时, 一般通过MASTA等变速器设计专用软件或ANSYS等有限元软件计算齿轮的传递误差, 但MASTA软件不能对传递误差进行优化设计, 需要手动修改参数反复尝试, 而有限元软件建模复杂且计算时间长[9]。由于齿轮系统非线性动力学微分方程的求解必须依靠高精度数值解, 因此有很多研究对摄动法等近似解析法进行了研究。李瑰贤等[10]提出采用多尺度法近似求解齿轮系非线性微分方程。传统石川法或改进石川法是一种基于材料力学理论的快速计算直齿轮时变啮合刚度和设计传递误差的较好方法[11], 但该方法只适用于直齿轮。Wei等[12]建立了六自由度斜齿轮啮合动力学模型, 用于计算齿轮啮合的传递误差, 并用该模型分析了齿轮重合度、轴支撑刚度、啮合阻尼等齿轮参数对动态传递误差的影响。Kang等[13]采用有限元方法建立了斜齿轮的传递误差计算模型, 并用该模型计算不同螺旋角下的齿轮重合度和传递误差, 建立了重合度、传递误差与螺旋角之间的关系。对于其他齿轮形式, 刘志峰等[14]针对等高齿锥齿轮提出将时变啮合刚度表示为啮合中心沿齿面法向位移的多项式函数。此外, 也有少数研究建立了齿轮传动系整体动力学模型, 如符升平等[15]建立了多级齿轮传动刚柔耦合动力学模型, 综合考虑了传动轴各向柔性、湿式离合器动特性及齿轮时变啮合力对轴类零件动态响应的影响。

综上可知, 目前的研究中主要存在两点不足:①忽略了齿轮宏观几何参数设计阶段对噪声和振动的设计要求, 或仅进行相关性和趋势的分析; ②斜齿轮传递误差计算大多采用有限元方法, 由于计算速度慢导致不易实现优化设计。为此, 本文针对变速器普遍采用的斜齿轮, 提出了一种快速运行的变速器斜齿轮宏观参数优化设计方法, 通过减小齿轮啮合的传递误差减小冲击振动。首先建立以斜齿轮的齿数、模数、螺旋角、齿宽、顶隙系数等为变量的传递误差计算模型, 将斜齿轮副近似看作很多具有相同端面参数的小直齿轮副的叠加, 并考虑相邻小直齿轮副啮合时间和啮合角度的相位差, 对每个小直齿轮副采用石川法计算动态啮合刚度和传递误差, 通过对所有小直齿轮副啮合刚度进行叠加, 建立斜齿轮的动态啮合刚度模型和相应传递误差计算模型。然后采用减小传递误差波动值作为减振的手段, 建立以减小振动和体积为目标, 同时保证强度和使用过程中的可靠性的变速器斜齿轮宏观参数的优化设计模型, 并采用遗传算法对变速器斜齿轮进行优化设计。

齿轮啮合的传递误差由受载轮齿的弹性形变和齿轮的制造误差两部分组成。在设计过程中, 不考虑制造误差, 因此本文仅考虑理想齿轮状态下由轮齿受载弹性形变引起的传递误差。斜齿轮的原始参数如下:法面模数mn=3.7; 螺旋角β =24° ; 有效齿宽b=29 mm; 实际中心距aw=135 mm; 弹性模量E=207 000 MPa; 泊松比 v=0.3, 其他参数见表1。此外, 该斜齿轮副受到的啮合转矩为126.2 N· m, 主动轮转速为1400 r/min。

| 表1 斜齿轮原始参数 Table 1 Original parameters of helical gears |

端面直齿轮副是指与斜齿轮具有相同端面参数、齿宽相同的端面直齿轮副。首先计算端面直齿轮上单个轮齿的变形 δ j, 考虑传统石川法计算的变形量和轮体周向变形量。

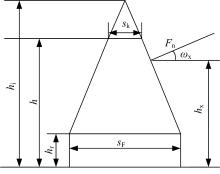

采用石川法计算直齿轮啮合变形时, 将齿轮看成是长方形和梯形的组合, 考虑在载荷作用下长方形和梯形的弯曲和剪切变形。图1为石川法计算直齿轮啮合变形的几何示意图, 其中hr、sF分别为矩形的高和宽; h为矩形和梯形总高; hi为梯形腰长延伸后得到的三角形的高; sk为梯形上边长; ω x、hx分别为载荷Fn作用方向和作用点至矩形底边的高度。根据石川法计算的变形量δ 石为:

式中:δ Br、δ Bt、δ s和δ G分别为长方形部分弯曲变形量、梯形部分的弯曲变量、剪力产生的变形量和基础部分倾斜产生的变形量。

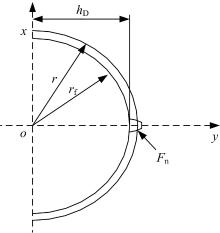

直齿轮的轮体周向变形δ ω 计算原理是将齿轮圆心的水平轴至轮齿危险截面间的齿轮复板简化为一个曲边梯形, 如图2所示。切向力Fncosω x导致的腹板剪切变形和弯曲变形之和即为所考虑的轮体周向变形(包括切向变形和弯曲变形)为:

腹板剪切变形δ ω 1和腹板弯曲变形δ ω 2分别为:

综合石川法和轮体周向变形的计算, 端面直齿轮上单个轮齿沿啮合线方向的变形量δ j为:

式中:j={1, 2}, 1表示主动轮, 2表示从动轮。

端面直齿轮副的单对轮齿的啮合动刚度ks为:

式中:Fn为一对轮齿啮合的相互作用力, 与单个轮齿受到的作用力一样; δ s=δ 1+δ 2, 包括主动轮和从动轮两个齿轮的变形。

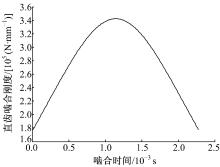

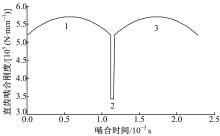

计算得到斜齿轮参数对应的端面直齿轮的单对轮齿啮合刚度随啮合时间变化曲线如图3所示。

通常齿轮在啮合期间有多对轮齿同时参与啮合, 因此整个端面直齿轮副的时变啮合刚度是多对轮齿啮合刚度的合成。计算斜齿轮的端面重合度为:

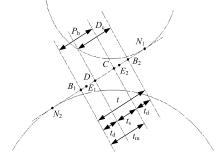

ε α 在1~2之间, 即端面直齿轮副在啮合过程中存在一对轮齿啮合和两对轮齿同时啮合两种情况, 对直齿轮副一对轮齿的啮合周期进行划分(见图4), 其中, B1B2为实际啮合线段; Pb为一个基节的长度; B1D和CB2为双齿啮合区; DC为单齿啮合区; tm为一对轮齿的啮合周期(即齿轮副走过一个基节的时间); td为双齿啮合区DCP; ts为单齿啮合区SCP。一对轮齿从接触啮合到完全分离的时间为2td+ts。设定主动轮的转速为nz, 则转过一个基节的时间为tm=60/(z1n2)。设λ =td/tm, 则与端面重合度ε α 的关系为:λ =ε α -1。

设E1、E2分别是位于B1D段和CB2段的两对轮齿对的同时啮合点。双齿啮合时, 齿轮副的综合啮合刚度是这两个轮齿对的啮合刚度之和(相当于并联弹簧), 则双齿啮合时端面直齿轮副的综合啮合刚度为:

一个啮合周期tm内, 端面直齿轮副的综合时变啮合刚度Km直可表示为:

若重合度为2~3, 则有:

式中:Kt、Kd分别为三齿啮合和双齿啮合的综合刚度; tt、td分别为三齿啮合区和双齿啮合区。

端面直齿轮副的综合啮合刚度随时间的变化如图5所示。从图可以看出:1、3段互为平移函数。由于是离散化计算, 因此结果是离散的。为便于之后计算斜齿轮副的综合时变啮合刚度, 对图中1、2段曲线进行三次多项式拟合, 得到第1段和第2段的拟合函数分别为:

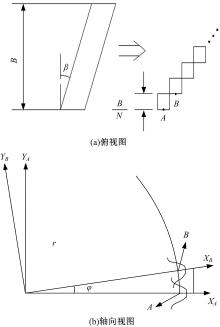

直齿轮的齿廓曲面是发生面在基圆柱上做纯滚动时, 发生面上一条与齿轮轴相平行的直线KK所展成的渐开线曲面, 斜齿圆柱齿轮齿廓曲面的形成原理与直齿圆柱齿轮相似, 但是发生面上的直线KK不平行于基圆柱的轴线, 而是与其有一个螺旋角β 。所以在模型上, 如图6(a)所示, 把宽度为B、螺旋角为β 的斜齿轮近似看作是N个具有相同端面参数小直齿轮副的叠加, 每个小直齿轮的宽度为B/N。从啮合的角度来看, 如图6(b)所示, 图中每对小直齿轮副(以i+1表示)比前一对小直齿轮副(以i表示)超前角度φ 。A、B在图6(b)所示平面的投影弧长为

| 图6 斜齿轮等效为小直齿轮的俯视图和轴向视图Fig.6 Equivalence of helical gears and set of narrow spur gears-vertical view and axial view |

式中:

从啮合的时间相位差来考虑, 首、尾小直齿轮副的时间相位差为:

相邻小直齿轮副i和i+1的时间相位为:

式中:T为斜齿轮副的啮合周期, 也是转过一个齿所需要的时间。

根据前面计算得到的端面直齿轮副整体啮合动刚度Km直可得宽度为B/N的第i个小直齿轮副的综合时变啮合刚度为:

对N取极限并求所有小直齿轮副刚度之和, 得到斜齿轮副的整体啮合刚度K斜(t)为:

由于Km直(t)为分段函数, 式(17)根据端面直齿轮副啮合周期tm与斜齿轮首、尾小直齿轮副的啮合时间相位差Δ T的大小关系分为3种情况:

(1) Δ T≤ td, 随着时间的推进会出现的积分区间的组合如图7(a)所示, 包括4种情况:①双齿区; ②双-单区; ③双-单-双区; ④单-双区。

(2) td< Δ T≤ tm, 随着时间的推进会出现的积分区间的组合如图7(b)所示, 包括4种情况:①双-单区; ②双-单-双区; ③单-双区; ④单-双-单区。

(3) Δ T> tm, 随着时间的推进会出现的积分区间的组合如图7(c)所示, 包括4种情况:①双-单-双区; ②双-单-双-单区; ③单-双-单区; ④单-双-单-双区。

1、2段小直齿轮啮合刚度可通过式(11)(12)计算得到, 3~6段可通过1、2段函数平移得到。得到K斜(t)后, 动态传递误差eT(t)及传递误差最大波动值Δ eT0为:

式中:FN为整个齿轮受到的周向力。

图8(a)(b)分别为本文提出的改进石川法和MASTA软件计算的斜齿轮啮合过程中的动态传递误差, 可以看出其变化趋势一致, 故本文方法可行。

从尽量保证参数间的独立性出发, 本文考虑的斜齿轮主要设计结构参数及其变化范围如下:模数为3.5~5; 压力角为18° ~25° ; 螺旋角为18° ~26° ; 齿宽为6~8.5 mm; 主、从动轮齿顶高系数均为1~2; 主、从动轮顶隙系数均为0.28~0.35。传动比在动力性设计中已经确定, 因此从动轮齿数Z2=iZ1。

本文的主要优化目标是实现变速器斜齿轮的宏观参数减振设计, 由于齿轮宏观参数与设计传递误差(即齿轮啮合受载弹性变形)直接相关、设计传递误差是动态传递误差的设计分量、动态传递误差的波动量决定了个齿轮副的振动程度, 因此第1个优化目标是尽量降低设计传递误差波动值; 同时, 在保证必要的强度和可靠性的前提下, 应该尽量减少齿轮的体积和质量, 因此第2个优化目标为尽量减少齿轮体积。

目标函数一:

目标函数二:

采用线性权重加权法, 将两个优化目标转化为一个, 具体加权方式如下式表示:

式中:W1=1/

除了对优化变量的上、下限进行约束, 在斜齿轮的优化中还需要考虑对齿轮的强度、主从动齿轮中心距、轴向力等的要求。

(1)名义中心距约束。受整车和变速箱结构的约束, 名义中心距s0是确定的, 有如下非线性约束方程成立:

(2)不发生根切的最小变位系数约束。为保证z< zmin时不发生根切, 需限制变位系数:

(3)齿顶齿厚约束。根据齿轮加工要求, 齿顶圆法面弧齿厚满足如下关系:

(4)其他噪声指标的约束。总结研究成果和工程实践结果可知:①啮合起始点远离基圆可降低噪声, ②齿轮副啮入段小于啮出段长度可降低噪声。据此确定两个噪声指标约束如下:

式中:β cg为控制滑动比; β z为控制摩擦力突变; db为基圆直径; tn为法向齿距; dfa为啮合起始圆直径; ρ 1max、ρ 2max分别为主、从动齿轮最大曲率半径; db1、db2分别为主、从动齿轮基圆直径; α s为端面啮合角。

(5)强度约束。齿轮最重要的两种失效形式是轮齿折断和齿面点蚀, 分别依靠齿根弯曲强度和齿面接触疲劳强度来约束, 根据GB3480-1997[16], 可得到齿面接触和齿根弯曲疲劳强度约束公式分别为:

式中:σ H、σ F分别为计算接触应力和计算齿根应力; σ HP、σ FP分别为许用接触应力和许用齿根应力。

表2为采用本文优化模型优化前、后的优化变量。为验证本文提出的优化设计方法的有效性, 将原始斜齿轮参数和优化后的参数输入MASTA商用软件中, 对斜齿轮啮合过程中产生的传递误差及其波动值进行计算, 采用的加载载荷为最大载荷1261.5 Nm, 结果如表3所示。

由表3可以看出, 优化后的斜齿轮在啮合过程中的传递误差波动值降低了41%, 同时齿轮的体积降低了1.34%, 这说明本文方法是有效的。

| 表2 最优化的斜齿轮宏观参数 Table 2 Optimized parameters of helical gear pair |

| 表3 优化前、后齿轮性能对比 Table 3 Performance comparison before and after optimization |

(1)提出了一种斜齿轮啮合动态传递误差的计算方法, 经验证该方法能够反映传递误差的变化趋势。建立了斜齿轮宏观参数与其啮合过程中的动态传递误差的关系, 为斜齿轮动态传递误差的快速计算提供参考, 也为宏观参数的减振优化设计奠定了基础。

(2)基于斜齿轮动态传递误差计算方法, 提出了变速器斜齿轮宏观参数的减振优化设计模型, 从而达到在变速器齿轮副宏观参数设计阶段就尽量降低冲击振动和可能带来的噪声的目的。优化实例结果表明, 采用本文方法对宏观参数进行优化能够使传递误差波动值降低41%, 同时使体积降低1.34%。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|