作者简介:陈鑫(1974-),男,教授,博士.研究方向:汽车车身设计与轻量化及汽车振动噪声分析与控制.

SUV白车身的结构形式、载荷形式等与三厢式轿车白车身不同。为了实现某SUV白车身结构的自动快速轻量化设计,建立了该SUV白车身隐式参数化模型。首先利用相关性分析方法分析预先给定的90个位置、形状及厚度等设计变量对车身结构刚度的影响,筛选出具有轻量化潜力的设计变量。然后对筛选出来的30个设计变量进行多性能优化设计,最终取得了良好的轻量化效果。研究结果表明,隐式参数化建模方法及基于相关性分析的多性能优化轻量化设计方法可以应用于SUV车身结构轻量化设计,具有较好的工程指导意义。

The structure and load forms and condition constraints of SUV Body-in-white (BIW) are different from that of sedans. In order to quickly realize the automatic lightweight structure of a SUV BIW, an implicit parameterization model of the SUV BIW is built. First, correlation analysis method is applied to analyze the influences of 90 pre given potions, shape, thickness and other designing variables on the body structural rigidity, and the variables with lightweight potential are selected. Then, focusing on 30 selected designing variables, a multi-performance lightweight optimization is carried out to achieve good lightweight effect. Results show that the proposed implicit parameterization model and multi-performance lightweight optimization based on correlation analysis can be applied to SUV BIW structure lightweight design and are of engineering significance.

白车身的结构轻量化是车身轻量化的核心, 降低车身质量可以增强车辆的动力性, 减少生产成本, 降低能源消耗并减小环境污染[1, 2]。传统的白车身结构轻量化设计方法通常只关注某个性能设计指标的影响, 可能导致车身某个性能提高而总体性能下降。因此, 白车身轻量化设计必须综合考虑不同设计因素和多个性能指标对整车性能的影响, 在多学科和多目标间寻找最优解, 从而使汽车的各项性能指标达到合理匹配[3]。

参数化设计已经成为车身概念设计阶段的主要方法之一。开发汽车产品时, 已经将参数化设计实际应用到白车身造型和白车身部件设计等方面[4]。采用隐式参数化白车身模型, 通过多性能集成优化设计, 可以使轻量化的潜能发挥到最大[5]。季枫等[6]基于某三厢车, 利用灵敏度分析对白车身进行了多学科轻量化优化, 优化后白车身取得了比较明显的轻量化效果, 总质量降低了19.4 kg, 即减轻了6.4%。史国宏等[7]利用方差分析, 将某三厢车白车身分成不同的区域, 进行了不同工况下的多学科轻量化优化, 最终得到的白车身质量降低了12 kg, 减轻了4.5%。从已有文献可知, 针对三厢式白车身结构的隐式参数化建模及基于结构厚度的多性能优化轻量化设计已经具有较好的研究基础, 本文的研究关注于SUV白车身结构的隐式参数化建模及基于结构形状、位置和厚度等多种设计变量的多性能优化轻量化设计。

本文首先建立了SUV白车身隐式参数化模型, 并验证了所建模型的有效性; 然后根据工程相关经验选定90个设计变量(包括零件的形位、截面形状、厚度等), 利用相关性分析得到90个厚度、形状、位置等设计变量与车身性能之间的相关程度, 筛选出对性能影响较大的30个设计变量。最后利用相关性分析方法对SUV白车身进行深入的多性能优化轻量化设计。

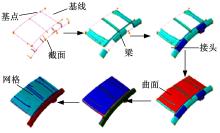

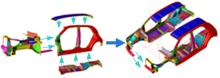

SFE-Concept应用隐式全参数化建模方法:采用点的位置、线的曲率和截面形状3种参数控制所建模型的几何形状, 相关零部件通过映射建立参数化装配关系。所有参数相互间都有联系, 改变任何一个参数, 与该参数相关联的其他参数都会产生变化, 而连接处拓扑关系保持不变, 因此模型的连续性不会被破坏[7]。对白车身进行多性能优化时, 利用建立的参数化白车身模型快速地改变各参数, 大大缩短了优化时间[8]。在已有的经过试验验证的有限元模型基础上, 利用SFE-Concept建立某SUV白车身参数化模型, 采用点→ 线→ 截面→ 梁→ 接头→ 曲面的方式, 通过点生成基线, 通过截面生成梁, 最终得到完整的参数化模型。图1为隐式参数化模型的建模过程。图2为SUV白车身参数化模型的组装过程。

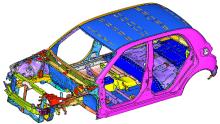

图3为用于性能分析的有限元模型, 该模型利用SFE-Concept中内置的自动划分网格功能生成, 包括材料、属性、焊点、加载和约束等信息, 网格大小为10 mm, 单元网格共42万个, 由参数化模型生成的时间仅为3 min。

表1为原有限元白车身模型与参数化白车身模型的仿真分析结果(约束条件和载荷条件相同), 包括质量、静态弯曲刚度、静态扭转刚度和模态频率。

| 表1 原有限元模型与参数化模型指标对比 Table 1 Finite element model and parametric model performance comparison |

由表1可以看出:参数化白车身模型与原有限元白车身模型(已经过实验验证)相比, 质量、模态固有频率、弯曲刚度误差均小于3%, 扭转刚度误差小于4%, 建立的参数化白车身模型的精度满足分析要求[9], 因此参数化白车身模型是准确的, 可以在参数化白车身模型的基础上对白车身进行多性能优化轻量化设计。

运用试验设计(Design of experiment, DOE)可以有效地获得合理的试验数据。DOE可以分3步进行:第1步制定试验计划; 第2步执行试验; 第3步进行结果分析。选择DOE方法时需要注意以下几点:

(1)尽量降低试验难度, 减少试验次数。

(2)试验范围以及与试验相关的所有参数的取值:设计者应该对设计的问题有一定的了解和认识, 要找出试验设计的因子, 同时还要提炼出试验中每个因子的水平值。

(3)合理解释试验结果:借助一些与试验相关的后处理工具, 对试验设计进行后处理, 最后根据试验设计结果得出结论[10]。

试验设计(DOE)采用拉丁超立方设计, 拉丁超立方设计可以通过较少样本点来实现采样分析, 并且该方法对于线性输出结果的逼近效果较好[11]。第一轮优化DOE的主要目的是:得到厚度、形状、位置等设计变量对车身性能的影响, 筛选出重要的设计变量。综合分析90个设计变量、仿真结果精准度和计算时间长度, 最后决定第一轮优化进行270次试验。第二轮优化DOE的主要目的是构建近似模型和经验公式。

相关系数是一种衡量两个随机变量之间线性相关程度的指标, 相关系数r的定义如下:

式中:X、Y为变量;

SX=

(1)正相关:r在0和1之间, 一个变量增加另一个变量也增加, 散点图斜向上。

(2)负相关:r在-1和0之间, 一个变量增加另一个变量下降, 散点图斜向下。

(3)r绝对值越接近1, 两变量关联程度越强。

(4)r绝对值越接近0, 两变量关联程度越弱[10]。

相关性分析主要目的是, 第二轮优化之前分析90个厚度、形状、位置等设计变量对SUV白车身弯曲刚度、扭转刚度及模态频率的影响, 然后从90个初始设计变量中选取出30个对SUV白车身静刚度及模态频率影响较大的设计变量。分析第一轮优化结果, 为设计变量的改变提供一个指导方向, 在保证优化结果的基础上, 降低了优化计算时间, 优化效率也得到提高。这对车身轻量化设计过程有非常大的指导意义。

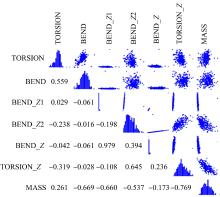

根据随机变量的相关系数r的绝对值大小, 利用相关性分析方法, 分析它们之间的相关程度。以部分设计变量为例, 说明具体的分析过程。表2中相关性结果显示ROOF_T5和ROOF_F2两个部件的厚度与性能的相关性系数均接近0, 可认为它们对车身性能和质量的影响很小, 从而剔除出优化范围, 节省优化时间; FRONT_S5(前端散热器右支架)部件的形状与扭转、弯曲性能的相关性系数分别为0.168、0.134, 可认为FRONT_S5部件对白车身性能有较大的影响, 选为重要设计变量进入第二轮优化。

| 表2 相关性结果 Table 2 Correlation results |

表2中, TORSION为扭转刚度; BEND为弯曲刚度; BEND_Z1、BEND_Z2、BEND_Z分别为Z向弯曲刚度三处指标; TORSION_Z为Z向扭转刚度; MASS为质量。同时, 利用相关性分析方法, 也可以对某些设计变量直接进行设计调整。FLOOR_T4(地板纵向加强梁)是一个厚度变量, 通过相关性分析可知, 该设计变量对质量的影响较大, 而对其他车身性能影响可忽略不计, 那么意味着车身质量降低时, 可忽略该设计变量对车身其他性能的影响, 同时考虑工艺性能的条件, 可以减小该设计变量值, 从而达到降低质量的目的。

第一轮优化后, 根据优化结果, 利用相关性分析方法分析90个设计变量对车身性能的影响, 筛选出30个重要设计变量, 进行更深入的多性能轻量化设计。将更多时间和计算资源放在重要的设计变量上, 更有利于白车身结构轻量化设计。

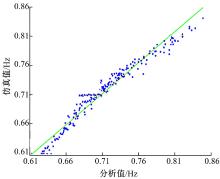

为了构建近似模型, 首先分析第二轮优化后得到的散点相关性分布图(见图4)。可以看出:扭转刚度、弯曲刚度、质量、扭转模态的散点分布基本上是线性的。选择近似模型时, 可以选择对线性问题拟合精度较高的近似模型。

本文中近似模型采用最小二乘法的一阶响应面模型, 该模型对线性分布结果拟合程度较高, 而且在样本点非常多的情况下, 比其他近似模型的建模时间要快几十倍[12]。一阶响应面模型初始化需要的样本点数最少为M+1(M为设计变量个数)。第二轮优化试验设计选定30个设计变量, 创建一阶响应面模型时最少需要31个样本点。试验设计第二轮优化中本文选定的样本点个数是200个, 远远超出了要求的数量, 保证了分析结果精度。同时, 选取的样本点的数量与近似模型的精度成正比, 试验设计中选取的样本点数量越多近似模型的精度也越高, 从而也保证了优化结果的准确度。其中图5和图6分别为一阶扭转模态固有频率和弯曲刚度等在DOE中的样本点分布与近似模型的对比图, 从图中可以观测到仿真模型与近似模型的拟合程度。文中近似模型的拟合程度都高于96%, 符合精度要求。

| 图5 一阶扭转模态固有频率分析值与仿真值对比Fig.5 Comparison between analytical and simulation values of 1st torsional frequency |

优化目标:SUV白车身质量最小。约束条件:SUV白车身的整体弯曲刚度、白车身静扭转刚度、一阶扭转模态、一阶弯曲模态性能的降低均小于5%。变量选取:根据相关性分析筛选出30个重要的输入变量和5个输出变量。算法选择:自适应进化算法。

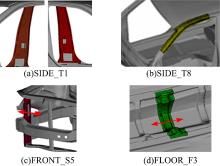

表3为部分设计变量的优化结果。形状变量FRONT_S5的最优值为该截面在Y轴方向上升1 mm, 在X轴方向, 宽度增加3.6 mm; 位置变量FLOOR_F3的最优值为该零件延X轴正向移动2.7 mm。图7为表3设计变量对应的具体部件。

| 表3 部分设计变量优化结果 Table 3 Optimization results of some design variables |

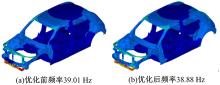

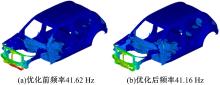

对优化前、后SUV白车身的质量、模态及静态弯扭刚度进行对比分析, 检验多性能优化轻量化设计的效果。图8和图9分别为轻量化设计前、后一阶扭转模态和一阶弯曲模态的对比图。

表4为最终优化结果, 经过轻量化设计后, SUV白车身各性能降低均不超过3%, 仍能满足对白车身性能的要求, 而白车身质量减少了15.7 kg, 变化率达到了5%, 取得了较好的轻量化效果。

| 表4 轻量化前、后白车身指标对比 Table 4 Comparison of BIW before and after lightening |

(1)SUV白车身不同于三厢式白车身的结构形式、载荷形式及约束条件等, 本文建立了SUV白车身的隐式参数化模型, 将隐式参数化建模方法应用于SUV车身结构轻量化设计中, 实现了SUV白车身结构轻量化设计。

(2)第一轮优化后, 利用相关性分析方法, 得到90个形状、位置、厚度等设计变量对车身性能的影响, 筛选出30个潜力较大的设计变量(24个厚度变量及6个形位变量), 进行深入的多性能优化轻量化设计, 节省了大量的计算资源, 缩短了优化时间。结果显示:基于相关性分析的多性能优化轻量化设计方法可以应用于SUV白车身结构的轻量化设计。

(3)利用SFE-Concept参数化建模和多性能优化方法对SUV白车身进行优化, 研究各设计变量对车身总体性能的影响, 避免了某个性能提高而总体性能下降。结果表明, 该分析方法具有较好的实际价值和工程指导意义, 对SUV白车身结构的自主设计开发具有一定的参考价值。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|