作者简介:周炳海(1965-),男,教授,博士生导师.研究方向:离散系统建模、调度与仿真.

为了有效地解决车辆装配系统中多载量小车的实时调度问题,提出了基于支持向量机的实时调度方法。首先对多载量小车的实时调度问题进行描述,同时建立以车辆装配线产量和物料搬运距离作为评价指标的目标函数。然后通过车辆装配线的物料搬运系统仿真生成样本离线训练支持向量机模型,在实时阶段利用支持向量机模型实现多载量小车“等待”或“搬运”的调度决策。试验结果表明,本文提出的方法明显优于最小批量法,其运行速度快、实时调度效果好,且对动态环境变化具有一定的自适应性,能够有效提升多载量小车的实时调度水平。

To tackle the real-time scheduling problem of multi-load carriers in automobile assembly lines, a real-time scheduling approach was proposed based on Support Vector Machine (SVM). First, the real-time scheduling problem of multi-load carriers is formally described, and an objective function of assembly line output and the delivery distance is set up. Then, samples are generated by the simulation of the assembly line with material handling system to train an SVM model offline. Finally, the trained SVM model is used in the real-time scheduling process to make “wait” or “deliver” decisions. Experimental results indicate that the proposed approach outperforms the Minimum Batch Size (MBS) approach. It runs fast, performs well and to some degree adapts to the changes in the dynamic environment. It can be effectively used to improve the real-time scheduling of multi-load carries.

如今的汽车制造业多采用搬运能力较高的多载量小车(Multiple-load carrier)[1]进行物料搬运。由于车辆装配系统的复杂性, 如何提升多载量小车的实时调度水平已成为实现汽车制造业提高效率、降低成本的重要手段。

物料搬运系统的调度问题通常具有动态性、随机性和多目标性等特征, 而目前关于动态调度方法的研究成果主要集中于一般制造系统中基于单一或复杂规则的调度方法[1]。如文献[2, 3]分别采用了最短搬运时间先服务(STTF)规则和最长输出队列(MOQS)规则进行实时调度。Wu等[4]基于匈牙利算法来解决调度问题。一些学者通过仿真、改进型启发式算法、机器学习等方法对物料搬运系统的调度进行优化。如Hsieh等[5]将物料搬运系统(MHS)分为若干非重叠的子系统, 每个子系统都包含一定数量的自动导向车(Automated guided vehicle, AGV)小车, 并运用仿真确定AGV小车的最优数量及资源分配。Godinho等[6]围绕调度问题、评价指标、解决方法等6个方面, 对运用遗传算法解决FMS调度问题进行了研究。

随着对单载量搬运设备的研究日趋完善, 对于多载量小车的研究也受到越来越多的重视[7]。如朱琳等[8]以物料搬运时间最短为目标, 提出了一种改进的遗传算法, 对FMS中AGV小车任务进行分配和排序。Chen等[9]基于神经网络和知识库, 考虑到产品配比对多载量小车实时调度的影响, 比较了不同的搬运任务选择和排序规则。Fathi等[10]以搬运次数和线边库存的最小化为目标, 改进模拟退火算法来确定多载量小车搬运的零件种类和数量。上述文献主要研究了多载量小车的资源分配和任务排序问题[11], 而目前对于是否搬运、何时开始搬运的调度决策问题鲜有涉及。

本文引入支持向量机(Support vector machine, SVM), 结合仿真技术, 针对装配线中物料搬运的调度决策问题, 提出了基于SVM的多载量小车实时调度方法, 并以产量和物料搬运距离作为评价指标建立目标函数, 评价调度性能。

车辆装配线物料搬运系统将装配线分为若干个装配区域(见图1), 每个装配区域由若干辆多载量小车负责其所有工作站(Work station)的物料配送。

为有效说明此类调度问题, 做如下基本假设:①采用再订购点法(Reorder point policy, ROP)生成物料搬运任务; ②搬运过程不可中断, 即一旦进行物料搬运, 必须完成所有任务; ③不考虑多载量小车的失效情况; ④多载量小车的行驶速度V恒定, 无堵塞情况; ⑤多载量小车每次最多配送Nc个料箱; ⑥对于每种零件, 多载量小车每次最多使用一个料箱; ⑦一个料箱一次只能装载一种零件, 且装载数量一定, 记为SPQi(Standard pack quantity); ⑧多载量小车装载一个料箱的时间为LT, 卸载时若剩余零件数量小于等于SPQi的10%, 卸料时间为UT, 否则为UT', UT'> UT, 且LT、UT和UT'为定值; ⑨若同一时间的搬运任务数大于Nc, 则采用SSFP(Smallest slack-time first picked)规则选取搬运任务, 并根据SDFD(Shortest distance first delivered)规则完成相应的物料配送; ⑩一个装配区域仅有一辆多载量小车。

为了深入分析问题, 对物料搬运系统中的相关变量描述如下:装配区域设有工作站Sj(j=1, 2, …, s), 可进行M1, M2, …, MN(N∈ N+)种型号的车辆装配, 其产品配比m=(ρ 1, ρ 2, …, ρ N), ρ 1+ρ 2+…+ρ N=1。装配共需p种零件, 即Pi(i=1, 2, …, p); 线边的实时库存量为BFi; 平均消耗速度为Ui; 再订购点为Ri, Ri=[(Di+2Dmax)/V+Nc(LT+UT)]× Ui; Di、Dmax分别为搬运零件Pi的行驶距离及最远行驶距离。且考虑到装配线边零件缓存区的空间有限, 若Ri> 0.5× SPQi, 则取Ri=0.5× SPQi。当BFi≤ Ri时, 向调度系统发出补货需求。

令T为总的调度时长, 调度系统的决策点tk(k=1, 2, …)∈ T。决策点是指在调度的实时阶段, 调度系统受到某些事件的影响, 如多载量小车由“ 忙” 变为“ 空闲” 、新增搬运任务等, 触发调度系统选择让多载量小车“ 等待” 或“ 搬运” 的时刻。系统在每个决策点tk的实时状态定义为:

式中:

调度系统在决策点tk的调度决策记为Yk, 若“ 0” 代表“ 等待” , “ 1” 代表“ 搬运” , 则本文的多载量小车的实时调度问题可转化为一个“ 0-1” 两类数据的分类问题, 即:

由于装配系统的动态性, 两个决策点之间的时间可能很短, 因此BFi必须根据调度决策Yk实时更新, 可得:BFi(

选择车辆装配线产量和物料搬运距离作为评价指标建立目标函数, 并采用权重和的标量化方法将其转化为单目标函数, 即:

式中:Q为产量; D为搬运距离; ω Q、ω D分别为对应的权重因子, ω Q为单位产量价值, ω D为单位物料搬运成本, 一般ω Q取正值, ω D取负值, 且

显然, f(T)值越大, 表示物料搬运的调度性能越好。因此, 对于多载量小车的实时调度方法, 应该能够实现如式(3)所定义的目标函数的最大化。

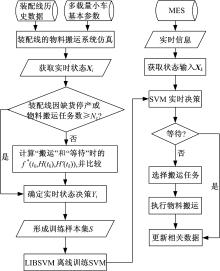

针对调度问题的动态性, 根据多载量小车的实时调度问题与数据分类之间的相似性, 提出了基于支持向量机的多载量小车实时调度方法, 其基本框架如图2所示, 主要包括离线SVM模型训练和基于SVM实时决策两个阶段。

在离线阶段, 调度系统通过仿真随机生成一组系统状态Xk(k=1, 2, …), 并确定这些状态对应的最优调度决策Yk。利用这组状态及其对应的最优调度决策作为训练样本进行SVM的训练。

2.1.1 生成训练样本

通过离散事件仿真不难获取系统的实时状态Xk, 但问题的关键在于如何确定某个实时状态下的最优决策Yk。

为了确定调度系统在决策点tk执行某个决策时对应的价值, 定义系统在tk时所能获得的最高目标函数值为:

式中:H(tk)为tk时刻已经生成的搬运任务; H'(tk)为预计在区间(tk, tk+L]内将生成的搬运任务, L为前瞻时间。

在tk时刻, 调度系统可以选择“ 等待” 或“ 搬运” , 因此在决策点tk处的最高目标函数值为分别选择“ 等待” 或“ 搬运” 之后所能获得的最高目标函数值的较大者, 即:

f* (tk, H(tk), H'(tk))=max{g* (tk, H(tk),

H'(tk)), f* (tk+1, H(tk+1), H'(tk+1))} (5)

式中:g* (tk, H(tk), H'(tk))为调度系统在tk时刻选择“ 搬运” 的最大目标函数值, 即:

式中:t'k为在tk选择搬运并完成搬运任务后变成空闲状态的时刻; fm(H(tk))为在该次搬运过程中的系统目标函数值, 且:

式中:tw为期间装配线的实际装配时间; CT为装配周期; tw/CT为该段时间内的装配线产量; dH(H(tk))为本次搬运过程中的行驶距离。

根据式(5)(6)可得:

由式(8)可知, 调度系统在决策点tk时, 通过递归方法得到在时间段(tk, tk+L]内的最高目标函数值f* (tk, H(tk), H'(tk))及其对应的最优决策Yk。值得注意的是, 如果在决策点tk时某零件缺货导致装配线暂停或已经生成的搬运任务数大于等于Nc, 则Yk只能为“ 1” , 即必须立即让多载量小车执行已有的搬运任务。因此, 通过仿真生成实时状态Xk, 结合以上递归运算得出最优决策Yk, 得到一个SVM训练样本(Xk, Yk)。l个样本形成训练样本集S=(X, Y)={(Xk, Yk)|k=1, 2, …, l}, 其中, X∈ Rn, Y={0, 1}, n为系统实时状态的特征量个数(即SVM有n个输入量, 本文中n=2p)。但是, 在实际操作过程中, 很难获取关于装配线物料搬运过程完整的实时数据, 因此, 采用eM-Plant仿真软件来模拟真实的调度过程, 收集相关样本数据。

2.1.2 训练SVM

SVM是一种新型机器学习方法, 具有理论严密、适应性强、全局优化、训练效率高和泛化性能好等优点, 并在一定程度上克服了维数灾难和过学习等传统困难。在多载量小车的实时调度过程中, 调度系统只需判断在决策点时的最佳决策是“ 等待” 或“ 搬运” , 故采用SVM模型对多载量小车的实时状态进行“ 等待” 或“ 搬运” 决策。

SVM模型的原始优化问题为:

式中:ω 为多维分类面的法向量; b为多维分类面与坐标原点之间的距离; ξ i为松弛变量。

其对偶形式为:

式中:K(Xi, Xj)=Φ

C和γ 是训练SVM时的两个关键参数, 对于SVM及参数说明详见文献[12]。在求解式(10)后构造决策函数进行数据分类, 即:

综上所述, SVM训练可分为以下3个步骤:

(1)确定输入特征量个数n、收集训练样本集S、选择SVM模型;

(2)通过RBF将S中的数据映射到高维特征空间(Hilbert空间)中、选取C和γ 、求解式(10)获得(ω , b)及对应的支持向量α ;

(3)通过(ω , b)及支持向量α 建立多载量小车的实时调度决策模型。

本文采用LIBSVM[13]训练SVM, 并应用到实时SVM决策中。

在实时阶段, 调度系统不断从装配线的制造执行系统(Manufacturing execution system, MES)获取实时信息, 当到达决策点tk时, 构造一个用于SVM分类的实时状态作为SVM的输入, 即Xk=(BF1, BF2, …, BFp,

本案例来源于美国通用汽车公司某个汽车装配区域的实际数据。该汽车装配线共生产3种车型M1、M2和M3, 且m=(0.2, 0.5, 0.3)。仿真设6个装配工作站S1~S6, 14种零件P1~P14, 表1列出了物料清单、SPQi和零件库存区到各卸料点之间距离Di。该装配线周期时间CT为72 s, 各工作站的工作时间服从最小值为70 s、最大值为75 s、众数为72 s的三角分布, 且平均故障间隔时间为54 min, 平均恢复时间为12 s。多载量小车的速度V=3.05 m/s, Nc=3, LT=36.6 s, UT=43.2 s, UT'=103.2 s。使用eM-Plant软件建立仿真模型, 其布局如图3所示。

| 表1 物料清单、SPQi及搬运距离 Table 1 BOM, SPQi and delivery distance |

通过仿真生成训练样本S=(X, Y)={(Xk, Yk)|k=1, 2, …, 6000}, LIBSVM默认惩罚系数C=1, 核参数γ =1/n, 选用RBF, 运用LIBSVM训练SVM。为了验证SVM分类模型的性能, 进行K-CV交叉验证(K-fold cross validation), 可有效地避免过学习和欠学习状态的发生, 经K-CV可得分类准确率达88.7159%。对于该6000个样本数据, 取其中的4000个作为训练集训练模型, 2000个作为验证集进行验证, 此时分类准确性达93.5665%。运用训练好的SVM进行多载量小车的实时调度, 单次调度决策所需时间约为0.016545 s。因此, 无论是准确度还是响应速度, 本文方法都适用于实际的生产调度。

为了有效地评价本文方法性能, 以目标函数值作为评价指标, 通过试验与最小批量法(Minimum batch size, MBS)[14]性能进行比较。x为最小批量, 根据MBS-x规则, 如果当前需要处理的搬运任务数少于x, 那么多载量小车继续等待; 否则开始搬运。

分别取x=1, 2, 3, 即共有4种调度方法, 每种方法进行20次仿真, 每次仿真时间为240 h, 其中包括24 h的预热时间。

3.3.1 默认参数设置下的性能比较

取ω Q=1, ω D=-0.002 62, 按照3.1节中参数进行仿真。表2为分别使用SVM、MBS-1、MBS-2和MBS-3方法的仿真结果。由表2可知, 随着最小批量x的增大, MBS-x方法得到的产量和搬运距离均逐渐减少, 目标函数值变大。SVM方法与最佳的MBS-3方法在物料搬运距离上相差较少, 但产量却提高了3.79%, 因此目标函数最大。与MBS-1、MBS-2、MBS-3方法相比, SVM方法的性能分别提高了14.30%、4.58%以及3.34%。

| 表2 不同调度方法的性能比较 Table 2 Performance of different approaches |

3.3.2 不同Ri设置下的性能比较

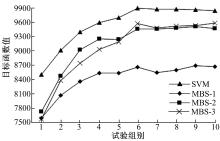

由于所有的调度方法都根据再订购点法生成补货需求, 考虑到不同的Ri设置可能对调度方法的性能产生影响, 因此通过设定不同的再订购点进行仿真, 从而更充分地评价SVM方法性能。如表3所示, 本次仿真试验共设定10组不同的再订购点Ri。

试验结果如图4所示, 从图4可以看出:这4种调度方法的目标函数值都随着Ri的变化发生较大变化。如SVM方法在第1组Ri设置下目标函数值为8509.56, 在第6组时为9895.08, 两者相差16.3%。随着Ri增大, 目标函数值均显著增大, 当达到第6组(即默认的Ri设置)及以后, 目标函数值波动较小, 且SVM方法的目标函数值均远大于MBS-1、MBS-2和MBS-3方法。因此, 即使采用不同的Ri设置, 本文所提出的基于SVM的实时调度方法优于MBS-x调度方法。

| 表3 不同的Ri设置 Table 3 Different setting of Ri |

3.3.3 动态环境中的调度性能比较

为了验证本文方法能够适应动态环境的调度需求, 本节将比较这些方法在不同的产品配比m和调度目标权重ω Q、ω D设定下的性能。

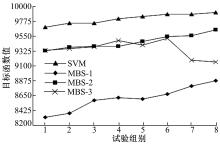

(1)改变产品配比m

如表4所示, 共设定8组不同的m, 试验结果如图5所示。随着m的变化, 各调度方法的目标函数值均发生变化, SVM方法的目标函数值整体高于MBS-x方法。因此, 与MBS-x方法相比, SVM方法对产品配比(即对实际的市场需求)变化的适应性较好。

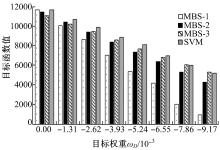

(2)改变调度目标权重ω Q、ω D

为便于比较, 设定ω Q=1保持不变, ω D从0到-0.009 17取8个不同的值进行试验, 试验结

| 表4 不同的m设置 Table 4 Different setting of m |

果如图6所示。由图6可知, 各个调度方法的目标函数值都随着ω D的变化而变化。当

综上所述, SVM方法能够根据动态制造环境中的产品配比、调度目标权重等因素的变化, 通过SVM的机器学习做出相同状态下的最佳决策, 具有一定的自适应性。

针对车辆装配系统中物料搬运系统的特点, 提出了基于支持向量机的多载量小车实时调度方法。在离线阶段建立装配线物料搬运系统的仿真模型, 生成样本训练SVM模型; 在实时调度阶段利用SVM确定多载量小车等待或搬运的决策。试验结果表明:本文提出的实时调度方法准确率高, 调度效果好; 在实时阶段运行快速, 符合实时调度需求, 且对动态环境变化具有一定的自适应性。但是, 本文仅对单个多载量小车的实时调度方法进行了探讨, 今后将针对一个物流区域同时使用多个搬运设备及多个物流区域间相互关联的情况对多载量小车的实时调度进行深入探究。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|