作者简介:曲兴田(1962-),男,教授.研究方向:智能精密制造.E-mail:quxt@jlu.edu.cn

以多体系统理论为基础,研究了串并混联机床的几何误差。考虑各运动轴的定位误差、直线度误差、角度误差以及垂直度误差的综合作用,提出一种机床综合误差建模方法。通过对该机床各部件拓扑结构进行抽象化描述,推导出混联机床两相邻体间相对运动的特征矩阵,建立了混联机床的整机综合误差模型。利用激光干涉仪对X、Y轴多项几何误差进行测量,并将测得的几何误差带入综合误差模型。通过分析所测的各项几何误差以及综合误差分布和演变规律发现:X、Y轴定位误差对整机综合误差的影响最大,直线度误差次之,角度误差影响最小;在精度要求不高的情况下,角度误差对综合误差的影响可忽略。

The spatial geometric error of hybrid serial-parallel machine tool is modeled and investigated. This synthesis error model is based on multi-body system and the consideration of the combined effect of positioning errors, straightness errors, squareness errors and angular errors of each axis. With substantial data measured by laser interferometer, the distribution maps of some errors are drawn. By choosing a planned curve on the surface of workpiece and moving each axis with errors, the spatial geometric error appears and is illustrated on Matlab. Further, by decomposing the spatial geometric errors along each axis of spatial coordinate and comparing with position errors of the corresponding axis, a conclusion is drawn that both errors have close value and the same distribution trend. The positioning errors have the greatest impact on the synthesis error, followed by the straightness errors. The impact of the angular errors on the synthesis error can be ignored.

机床的精度主要受准静态几何误差、控制系统误差、热变形误差、切削负载误差、机床的振动误差、环境干扰误差等的影响, 其中机床准静态几何误差约占整机误差的70%左右[1]。

几何误差的建模方法有很多, 其中应用最广的有D-H变换矩阵法和刚体运动学法[2]。此外还有误差矩阵法、矢量微分法、二次型法、神经网络法、变分法等。韩飞飞等[3]以多体系统理论为基础对三轴数控机床进行了几何误差建模和分析。朱建忠等[4]应用变分法建立了机床几何误差模型。Wahid等[2]应用刚体运动学和齐次变换法对五轴磨床几何误差进行建模。Chen等[5]应用齐次变换矩阵建立了五轴机床的空间误差模型, 并对模型的37项误差进行了敏感性分析。Cui等[6]基于多体系统理论建立了机床几何误差模型, 并对3种常见的运动制定了补偿算法。Chen等[7]基于微分变换理论提出了一种几何误差建模方法, 用矩阵的形式把各误差元作为微分算子, 并通过计算雅克比矩阵来进行建模和补偿。Fu等[8]根据机床运动的几何特性建立了一种指数型(POE)几何误差模型, 并在三轴立式加工中心进行实验验证。王维等[9]综合研究了机床几何误差和热误差, 根据几何误差和热误差的不同特性分离出几何误差。

串联机床几何误差建模方法较多, 而并联机构几何误差建模的方法较少。孟婥等[10]依据全微分理论提出了Stewart型并联六坐标测量机原始误差和执行机构末端位姿误差模型。程刚等[11]基于矩阵全微分理论建立了以3-RPS并联机构为核心的机械腿的位姿误差模型。Fan等[12]建立了3-PRS并联机床几何误差模型, 并对该机床的几何误差模型进行了敏感度分析。黄田等[13]利用空间矢量链分析方法, 构造出三平动自由度并联机构的末端位置和姿态与几何误差之间的映射关系。李新友等[14]利用正交设计对3-RPS并联机构进行了精度分析和精度综合, 将执行末端的位姿误差的极差值作为敏感系数, 得到了给定精度下21项几何原始误差的公差。Sun等[15]利用雅克比矩阵及敏感度分析成功分离出3自由度并联机器人可补偿和不可补偿的几何误差, 但并未给出各误差的变化规律以及误差之间的关系。

几何误差测量的方法一般分为间接测量和直接测量。间接测量是一种通过测量机床加工工件的误差来衡量机床精度的方法, 一般用在机床的误差溯源上。比较典型的间接测量包括Weikert等[16]提出的R-test法, Hong等[17]提出的非接触式R-test法, 平面正交光栅法以及双球规(DBB)法等。其中Hong等[17]利用非接触式R-test法对机床位置误差进行了测量评定, Lee等[18]用双球规测量了五轴机床旋转轴的位置误差。还有一些通过误差辨识来间接测量几何误差的方法, 常用的有22线法[19]、15线法[20]、对角线矢量法[21]等。直接测量是通过测量仪器直接测量机床各轴的几何误差的方法, 一般可以直接测得机床的各项误差值, 常用的测量仪器有激光干涉仪、激光跟踪仪、六自由度激光测量系统等[22]。韩飞飞等[3]利用激光干涉仪测量了三轴数控机床各运动单元的定位误差、直线度误差、偏摆角误差和俯仰角误差。Zhong等[23]分别用激光干涉仪和激光跟踪器测得大型五轴加工中心的移动轴和转动轴误差。

本文以多体系统理论为基础, 建立了混联叶片磨抛机床的几何误差模型, 用激光干涉仪对机床的部分几何误差进行了测量并借助Matlab进行误差分析。

根据多体系统理论, 在体

其中, 式(1)中左上角3× 3矩阵表示

若点

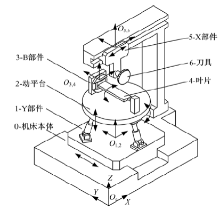

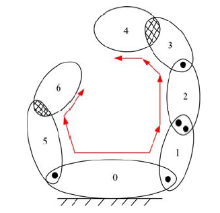

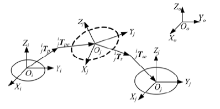

图1为混联叶片磨抛机床的结构示意图。图2为其拓扑结构。部件1和5由丝杠带动, 沿导轨滑移实现

部件1和部件2的相对位置可通过并联机构的运动学正解和逆解进行确定。部件3绕

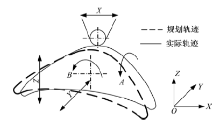

在理想成型运动中, 刀具切削点与工件上规划的轨迹点应完全重合。由于各运动部件在不同方向上均存在几何误差, 导致刀具切削点偏离规划的轨迹点, 从而产生几何误差, 如图3所示。

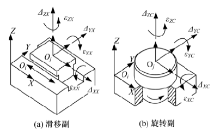

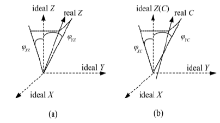

根据误差与运动参数之间的关系, 可将误差分为运动误差和位置误差。运动误差是与运动参数有关的变量。图4(a)为一滑移副, 当体

位置误差是与运动参数无关的常量。如图5(a)所示, 实际的Z轴与理想的X轴、Y轴不垂直, 垂直度误差分别为φ XZ与φ YZ 。同理, C轴与理想的Z轴不平行, 沿X轴和Y轴的平行度误差分别为

混联床能够实现X、Y、Z、A、B轴运动, 机床存在30(5× 6)个运动误差。设实际X轴与参考坐标系Y轴重合, 实际X轴和实际Y轴通过的平面为参考平面, Y轴相对X轴有一个垂直度误差φ XV, Z轴相对X轴和Y轴有两个垂直度误差

图6为体

式中:

(1)0-1体之间有一个自由度, 沿

式中:

(2)1-2体之间有两个自由度, 分别沿Z向和A向, 故有:

式中:

(3)2-3体之间有一个自由度, 沿

式中:

(4)3-4体之间, 忽略工件装夹误差, 所以有:

(5)0-5体之间有一个自由度, 沿

式中:

(6)5-6体之间, 忽略刀具装夹误差, 所以有:

假设刀具磨削点坐标为:

假设规划的轨迹点坐标为:

空间几何误差可表示为:

式中:

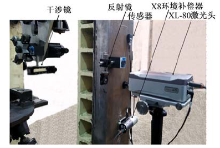

几何误差的测量是基于Renishaw® 公司的XL-80激光干涉仪完成的。由于客观条件限制, 测量项主要为:X轴和Y轴的定位误差、直线度误差、俯仰角误差和偏摆角误差。图7为X轴沿Y向直线度误差测量现场。根据多次测量, 得到图8所示各项误差分布图。

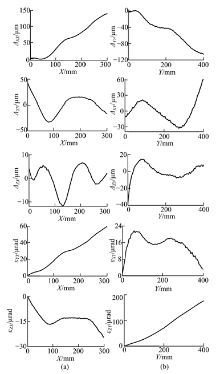

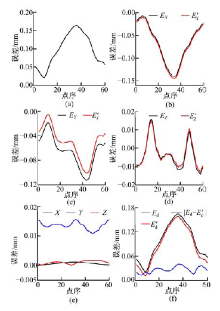

图8(a)为

图8(b)为

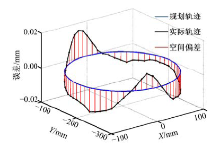

联动

为了研究综合误差沿各轴向分布情况及影响因素, 将空间综合误差沿各轴向展开, 并与对应轴的定位误差、直线度误差进行比较。图10(c)和10(d)为各轴向几何误差Ei (i=X, Y, Z)与去除角度误差后的几何误差E'i (i=X, Y, Z)的比较图, 可以看出:Ei 与E'i (i=X, Y, Z)分布趋势相同, 数值上略有偏差, 偏差分布见图10(e)。从10(e)可以看出:X、Z轴偏差较小, 在0附近波动, Y轴偏差稍大, 在0.01~0.02 mm间波动, 主要是由于Y轴较大的偏摆角误差ε ZY 引起。鉴于Ei 与E'i(i=X, Y)有相近的分布趋势和误差方向, 可通过数值积分定量计算其接近程度。即将两条误差曲线各自积分后与综合误差相应分量相比, 面积比即可代表误差比。计算后得到X、Y方向去除角度误差后的几何误差E'i 占其轴向几何误差Ei的比例分别为99.13%、82.05%。Z方向无定位误差, X、Y轴在Z方向的直线度误差占Z方向误差的92.81%。图10(f)为空间综合误差Ed与去除角度误差后的综合误差E'd比较情况, 二者分布趋势相似, 数值偏差在0.01~0.04 mm间波动。去除角度误差后的综合误差E'd占空间综合误差Ed的93.24%。由此可见, 角度误差对综合误差的影响很小。

为了进一步分析综合误差沿各轴向展开分量与对应轴的定位误差、直线度误差各自的关系, 用上述方法计算得:X轴的定位误差占到综合误差在X轴方向分量的84.13%; Y轴在X方向的直线度误差占综合误差在X轴方向分量的16.81%; Y轴的定位误差占到综合误差在Y轴方向分量的84.89%; X轴在Y方向的直线度误差占到综合误差在Y轴方向分量的5.75%。由此可见, 对综合误差影响程度最大是定位误差, 直线度误差次之, 角度误差最小。

(1)以多体系统理论为基础, 充分考虑各轴定位误差、直线度误差和角度误差的综合作用, 建立了几何误差综合分析模型。

(2)利用Renishaw双频激光干涉仪对机床

(3)将测得几何误差带入几何误差综合分析模型, 分析

(4)通过数值积分计算, 定量计算出各误差元对综合误差的影响程度。对综合误差影响程度最大是定位误差, 占到80%以上, 直线度误差次之, 角度误差最小。在机床精度要求不高的情况下, 可以忽略角度误差对综合误差的影响。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|